Wszystkie komponenty przemysłowego systemu zarządzania detalami i proszkiem można zestawiać w układzie modułowym. W zależności od scenariusza produkcji przemysłowej można stworzyć tym sposobem perfekcyjną kombinację maszyny i komponentów do bezpiecznego operowania proszkiem i detalami, opcjonalnie także w atmosferze gazu ochronnego. Chętnie pomożemy Państwu w optymalnym zestawieniu maszyn TruPrint i poszczególnych wariantów produktów przemysłowego systemu zarządzania detalami i proszkiem.

Komponenty TruPrint do zarządzania proszkiem i detalami

Dla przemysłowej, seryjnej produkcji addytywnej decydujące jest optymalne postępowanie z proszkiem i elementami. Przemysłowy system zarządzania detalami i proszkiem firmy TRUMPF pozwala zwiększyć produktywność i ekonomiczność produkcji, bo dzięki niemu możliwe jest równoległe zbrojenie i wypakowywanie w czasie głównym jednej lub kilku maszyn TruPrint.

Użytkownicy zawdzięczają najwyższą elastyczność standardowym interfejsom oraz modułowej budowie. Do centralnych komponentów oprócz stacji wypakowywania i wytrząsania proszku zaliczamy także stację odsiewającą, stację przygotowania proszku i silosy proszku.

Jednocześnie nadają się one do wielu maszyn i mogą być używane zarówno do maszyn serii TruPrint, jak również stanowić uzupełnienie całej przemysłowej linii produkcyjnej. Dzięki temu procesy związane z proszkiem, budową i detalami mogą odbywać się równolegle.

Dzięki równoległemu zbrojeniu i wypakowywaniu w czasie głównym pracuje się produktywniej i ekonomiczniej.

Ze względu na zamknięty obieg proszku praca przez cały czas przebiega w czystym i bezpiecznym środowisku

Zyskiem użytkownika jest wysoki stopień automatyzacji i wysoka wydajność – nawet przy dużych ilościach proszku.

Ze względu na modułową budowę i standardowe interfejsy korzysta się z maksymalnej elastyczności w procesie produkcji.

Manipulacja proszkiem podczas bezczynności spełnia najwyższe wymagania dotyczące jakości i pozwala na udokumentowanie tego procesu.

|

Stacha wypakowywania

Porównaj produkt

|

Stacja odsiewająca

Porównaj produkt

|

Silos proszkowy

Porównaj produkt

|

Stacja przygotowania proszku

Porównaj produkt

|

|

|---|---|---|---|---|

| Krótki przegląd | ||||

| Zakres usług |

Stacja rozpakowująca do zabezpieczania, zewnętrznego rozpakowania elementów w komorze rękawicowej przez odessanie proszku. |

Przesiewarka wibracyjna do napełniania cylindra zapasowego z oczyszczaniem ultradźwiękowym, przenośnikiem podciśnieniowym, wagą i szafą sterowniczą |

Standardowe pojemniki magazynowe i transportowe |

Stacja przygotowania proszku do jego przenoszenia i przesiewania |

| Zawartość |

Komora rękawicowa z dostępem przez rękawice |

Przesiewarka |

Silos proszku z kolankiem rurowym i doprowadzeniem powietrza |

Przesiewarka |

| Kompatybilność |

TruPrint 3000 |

TruPrint 2000 |

TruPrint 3000 |

TruPrint 2000 |

| Napęd | Elektryczny port; obracanie ręczne | - | - | - |

| Parametry | ||||

| Wydajność sita | - | do ok. 100 l/h; ok. 400 kg/h 2 | - | do ok. 15 l/h; ok. 50 kg/h 2 |

| Sito | - | Powierzchnia sita 2800 cm2; szerokość oczek 63 μm 3 | - | Powierzchnia sita 600 cm2; szerokość oczek 63 μm 3 |

| Wydajność transportu | do ok. 100 l/h 1 | do ok. 100 l/h 1 | do ok. 100 l/h 1 | - |

| Pojemność zbiornika proszku | - | - | Pojemność silosu: 30/80/130/180 l | - |

| Przyłącze i zużycie | ||||

| Przyłącze elektryczne (napięcie) | 325 - 525 V | 208 - 550 / 230 - 400 V | - | 100 - 230 V |

| Przyłącze elektryczne (natężenie) | 16 A | 16 A | - | 7,5 / 3,5 A |

| Przyłącze elektryczne (częstotliwość sieciowa) | 50 Hz / 60 Hz | 50 Hz / 60 Hz | - | 50 Hz / 60 Hz |

| Sprężone powietrze | 7 bar | 6 bar | 6 bar | - |

| Gaz ochronny | - | Argon, azot (opcja) | Argon, azot (opcja) | Argon, azot (opcja) |

| Konstrukcja | ||||

| Strefa robocza (szer. x wys. x gł.) | 990 mm x 965 mm x 990 mm | - | - | - |

| Wymiary (szer. x wys. x gł.) | 1100 mm x 2100 mm x 1000 mm | 2000 mm x 2300 mm x 1000 mm | 670 mm x 1600 mm x 600 mm | 1008 mm x 2090 mm x 755 mm |

| Masa | 750 kg | 500 kg | maks. 800 kg 4 | 400 kg |

|

Stacha wypakowywania

|

Stacja odsiewająca

|

Silos proszkowy

|

Stacja przygotowania proszku

|

|

|---|---|---|---|---|

| Krótki przegląd | ||||

| Zakres usług |

Stacja rozpakowująca do zabezpieczania, zewnętrznego rozpakowania elementów w komorze rękawicowej przez odessanie proszku. |

Przesiewarka wibracyjna do napełniania cylindra zapasowego z oczyszczaniem ultradźwiękowym, przenośnikiem podciśnieniowym, wagą i szafą sterowniczą |

Standardowe pojemniki magazynowe i transportowe |

Stacja przygotowania proszku do jego przenoszenia i przesiewania |

| Zawartość |

Komora rękawicowa z dostępem przez rękawice |

Przesiewarka |

Silos proszku z kolankiem rurowym i doprowadzeniem powietrza |

Przesiewarka |

| Kompatybilność |

TruPrint 3000 |

TruPrint 2000 |

TruPrint 3000 |

TruPrint 2000 |

| Napęd | Elektryczny port; obracanie ręczne | - | - | - |

| Parametry | ||||

| Wydajność sita | - | do ok. 100 l/h; ok. 400 kg/h 2 | - | do ok. 15 l/h; ok. 50 kg/h 2 |

| Sito | - | Powierzchnia sita 2800 cm2; szerokość oczek 63 μm 3 | - | Powierzchnia sita 600 cm2; szerokość oczek 63 μm 3 |

| Wydajność transportu | do ok. 100 l/h 1 | do ok. 100 l/h 1 | do ok. 100 l/h 1 | - |

| Pojemność zbiornika proszku | - | - | Pojemność silosu: 30/80/130/180 l | - |

| Przyłącze i zużycie | ||||

| Przyłącze elektryczne (napięcie) | 325 - 525 V | 208 - 550 / 230 - 400 V | - | 100 - 230 V |

| Przyłącze elektryczne (natężenie) | 16 A | 16 A | - | 7,5 / 3,5 A |

| Przyłącze elektryczne (częstotliwość sieciowa) | 50 Hz / 60 Hz | 50 Hz / 60 Hz | - | 50 Hz / 60 Hz |

| Sprężone powietrze | 7 bar | 6 bar | 6 bar | - |

| Gaz ochronny | - | Argon, azot (opcja) | Argon, azot (opcja) | Argon, azot (opcja) |

| Konstrukcja | ||||

| Strefa robocza (szer. x wys. x gł.) | 990 mm x 965 mm x 990 mm | - | - | - |

| Wymiary (szer. x wys. x gł.) | 1100 mm x 2100 mm x 1000 mm | 2000 mm x 2300 mm x 1000 mm | 670 mm x 1600 mm x 600 mm | 1008 mm x 2090 mm x 755 mm |

| Masa | 750 kg | 500 kg | maks. 800 kg 4 | 400 kg |

Dane techniczne wszystkich wariantów produktu do pobrania.

Zarządzanie proszkiem dla TruPrint 2000: stacja przygotowania proszku

Koncepcja bezczynności maszyny TruPrint 2000 ze stacją przygotowania proszku umożliwia bardzo prostą obsługę proszku i części w atmosferze gazu ochronnego. Zamknięty obieg pozwala na efektywne unikanie kontaktu proszku i zapewnia wysokie bezpieczeństwo pracy. Poza tym materiał nie ulega degradacji ze względu na minimalny kontakt z tlenem. Stację przygotowania proszku można używać jednocześnie z wieloma maszynami serii TruPrint.

Zarządzanie proszkiem dla TruPrint 2000/3000/5000: stacja manipulacji proszkiem

Kompaktowa stacja manipulacji proszkiem dla TruPrint 2000, 3000 i 5000 to idealne rozwiązanie do prostego przesiewania proszku metalowego – na powierzchni zaledwie 1 m². Oprócz przesiewarki w zestawie znajduje się przenośnik podciśnieniowy ze zintegrowanym 70-litrowym zbiornikiem buforowym, który zapewnia niezbędną elastyczność w łańcuchu procesu proszkowego. Dwa cylindry materiałowe (TruPrint 3000) są w razie potrzeby napełniane ze zintegrowanego zasobnika proszku, co dodatkowo zwiększa wydajność. Wibracje i wzbudzenie ultradźwiękowe zapewniają optymalną wydajność przesiewania, a funkcja ważenia zapobiega przepełnieniu. Stacja umożliwia zarówno transport proszku, jak i przesiewanie, a także pobieranie proszku z dowolnych pojemników. Zamknięty obieg proszku utrzymuje środowisko produkcyjne w czystości. Prosta obsługa za pomocą panelu dotykowego i elastyczna integracja z istniejącymi liniami produkcyjnymi sprawiają, że stacja ta jest idealnym rozwiązaniem do manipulacji proszkiem na minimalnej przestrzeni. Opcjonalnie może pracować w atmosferze gazu ochronnego, aby spełnić najwyższe standardy bezpieczeństwa i jakości.

Przesiewanie i składowanie proszku dla TruPrint 2000/3000/5000: stacja odsiewająca z przenośnikiem podciśnieniowym

Stacja sita umożliwia bardzo wydajny, automatyczny proces przesiewania z czyszczeniem ultradźwiękowym do przemysłowego przetwarzania proszku metalowego. Ze względu na wysoki stopień automatyzacji stacja może pracować bez udziału operatora. Duża powierzchnia sita i automatyczne dodawanie proszku z przenośnika próżniowego zapewniają wysoką zdolność przerobową sita przy niezmiennej jakości proszku. Dzięki zintegrowanemu przenośnikowi próżniowemu można przesiewać materiał z dowolnych pojemników i za pomocą funkcji odważania napełniać w miarę potrzeby wybrane pojemniki. Bezpieczne odsysanie lub doprowadzanie dużych ilości proszku – ta sztuka udaje się także za sprawą przenośnika próżniowego, który można szybko podłączyć do stacji sita. Wbudowany filtr dodatkowy HEPA (high efficiency-particular airfilter) gwarantuje bardzo wysoki stopień bezpieczeństwa operatora i środowiska. Dla klientów, którzy mają większe wymagania w zakresie zarządzania proszkami, opcjonalnie możliwe jest przesiewanie pod osłoną gazów ochronnych (obojętnych) – z użyciem albo argonu albo azotu przy zawartości tlenu resztkowego poniżej 1%, 3% lub 5%. Użytkownik otrzymuje zestaw instalacyjny w tym czujnik tlenu, a także rozszerzenie interfejsu użytkownika do regulacji oraz monitoringu gazu ochronnego podczas procesu przesiewania. Modułowe urządzenia peryferyjne pozwalają na wykonanie dozbrojenia także w późniejszym momencie.

Wytrząsanie proszku z elementów dla TruPrint 3000/5000: stacja wystrząsania proszku

Nasze stacje wytrząsania proszku z hydrauliczną osią podnoszenia i ręcznymi osiami obrotowymi umożliwiają bezpieczne usunięcie proszku z maszyny. Korzyścią jest nie tylko wysoka dostępność maszyny, ale także wysoki stopień czystości zadania konstrukcyjnego uzyskiwany dzięki wspomaganiu wibracjami – także w przypadku skomplikowanych geometrii elementów. Zaangażowanie operatora jest niewielkie. Opcjonalnie oferujemy wytrząsanie proszku w atmosferze gazu ochronnego, włącznie z regulacją i monitorowaniem przepływu gazu ochronnego.

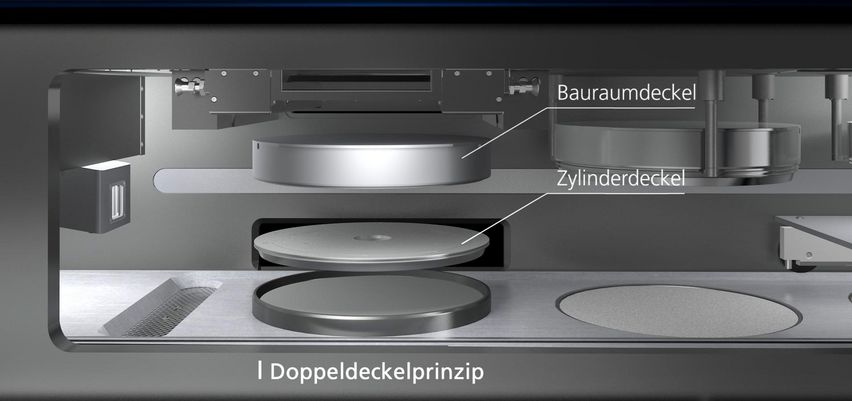

Rozpakowywanie elementów dla TruPrint 3000/5000: stacja rozpakowująca

Dzięki stacji wypakowywania operator może bezpiecznie wprowadzić nowy proszek metalu do obiegu druku 3D, nie stykając się z nim. Dodatkowo, nie dotykając proszku, można oddzielać elementy od łoża proszkowego poza obrębem maszyny, co poprawia jej dostępność. Zasada cylindrów wymiennych maszyn TruPrint (TruPrint 3000 i TruPrint 5000) umożliwia łatwe wsunięcie cylindrów zwierających do stacji rozpakowującej zaraz po zakończeniu procesu budowy. Nawet złożone elementy można bardzo łatwo czyścić dzięki indywidualnie ustawianym dyszom ssącym, którymi steruje się przez rękawice. W ten sposób unika się bezpośredniego kontaktu z proszkiem. Obrotowy cylinder zwierający i elektryczny napęd mechanizmu podnoszenia zapewniają optymalny dostęp do stacji.

Przechowywanie pośrednie proszku: silos proszku

Silos proszkowy umożliwia bezpieczne magazynowanie i transportowanie oraz wydajne napełniane dużych ilości proszku w standardowym pojemniku. Przy czym pojemność można indywidualnie dostosować, wybierając spośród trzech różnych wielkości (30, 80 i 130 litrów). Silos proszkowy dostosowuje się elastycznie do zapotrzebowania w danej aplikacji. Pojemnik bazowy można łatwo powiększyć, manipulując opaskami zaciskowymi. Opaski zaciskowe dają się równie szybko zdemontować na czas czyszczenia. Poza tym silos proszkowy można łatwo przetransportować standardowym podnośnikiem. Można też zamocować przenośnik próżniowy na silosie proszkowym, aby łatwiej i bezpieczniej odsysać lub doprowadzać większe ilości proszku. Opcjonalnie możliwe jest także przemieszczanie proszku pod osłoną gazów ochronnych. Dzięki temu można regulować i kontrolować przepływ gazu ochronnego podczas magazynowania. Protokół kontrolny pozwala na równoległe monitorowanie nawet trzech silosów. Ze względu na zastosowaną koncepcję modułowych urządzeń peryferyjnych, wykonanie dozbrojenia jest w prosty sposób możliwe także w późniejszym momencie.

Chłodzenie cylindra roboczego: stacja chłodząca

Oddzielna stacja chłodzenia do chłodzenia cylindra roboczego równolegle do produkcji po zadaniu konstrukcyjnym w temperaturze 500°C odznacza się wieloma zaletami: czas przestoju maszyny zmniejsza się, a jakość proszku pozostaje na tym samym poziomie, ponieważ podczas procesu stygnięcia efektywnie zapobiega się wewnętrznym procesom utleniania proszku. Można więc bez problemu ponownie wykorzystywać proszek. Stacja chłodząca jest uzyskiwana z opcjonalnym nagrzewaniem wstępnym 500°C.

Właściwy proszek do aplikacji

Komponenty przemysłowego systemu zarządzania detalami i proszkiem składają się na zamknięty obieg proszku. Wykonując równolegle czynności związane z proszkiem, budową i detalem tworzy się czyste i bezpieczne środowisko produkcji.

Oferta TRUMPF obejmuje na przykład proszki z obszarów stali szlachetnej, stali narzędziowej lub tytanu. TRUMPF oferuje właściwy proszek metalowy oraz parametry dopasowane do aplikacji użytkownika.

W zależności od kraju możliwe są odstępstwa od podanego asortymentu i tych informacji. Zastrzega się możliwość zmian w technologii, wyposażeniu, cenie lub ofercie akcesoriów. Proszę skontaktować się z lokalną osobą kontaktową, aby ustalić, czy produkt jest dostępny w Państwa kraju.

Przypisy-

w połączeniu z przenośnikiem podciśnieniowym

-

zależnie od tworzywa

-

inna szerokość oczek na zamówienie (80 µm, 100 µm)

-

dopuszczalna masa netto; masa własna 35 kg