ScanLine wykorzystuje czujniki przekroju świetlnego do pomiaru i kompensacji tolerancji surowca. Korzyść jaką Państwo osiągną dzięki temu procesowi: najszybszy pomiar i jeszcze bardziej precyzyjne gotowe detale. W pełni automatyczne porównanie układów sensorycznych i obudowa ochronna zapewniają solidność i niezawodność.

Maksymalna produktywność dzięki laserowi na ciele stałym, także w przypadku rozmiaru XXL

W przypadku TruLaser Tube 7000 fiber laser na ciele stałym napotyka na szerokie spektrum obróbki. Laser na ciele stałym jest synonimem szybkiej i elastycznej obróbki. RapidCut sprawia, że duże posuwy lasera są zauważalne już przy mniejszych konturach. Szczególnie przy cienkim materiale stanowi to dodatkowy plus dla produktywności. Otwarta koncepcja maszyny TruLaser Tube 7000 fiber zapewnia jej optymalną dostępność podczas załadunku i rozładunku. Stąd maszyna jest wydajna już od wielkości partii wynoszącej 1 detal. Dzięki interfejsowi Central Link jest ona ponadto wyposażona w najwyższym stopniu dla realizacji koncepcji Przemysł 4.0.

Możliwość obróbki detali o średnicy do 254 mm i grubości ścian do 10 mm w przypadku stali konstrukcyjnej.

RapidCut sprawia, że duże posuwy lasera na ciele stałym są zauważalne już przy mniejszych konturach.

TruLaser Tube 7000 fiber jest optymalnie dostępna dzięki otwartej koncepcji.

Opcja ukośnego cięcia umożliwia wykonywanie wysokiej jakości ukośnych cięć do 45°.

Laser na ciele stałym TruDisk i wysokiej jakości dane cięcia umożliwiają uzyskanie optymalnych wyników.

Podczas całego procesu obróbki nowoczesny układ sensoryczny zapewnia płynny przebieg procesów.

Dzięki w pełni automatycznym ustawieniom maszyny TruLaser Tube 7000 fiber procesy produkcyjne wymagają minimalnych czasów pomocniczych.

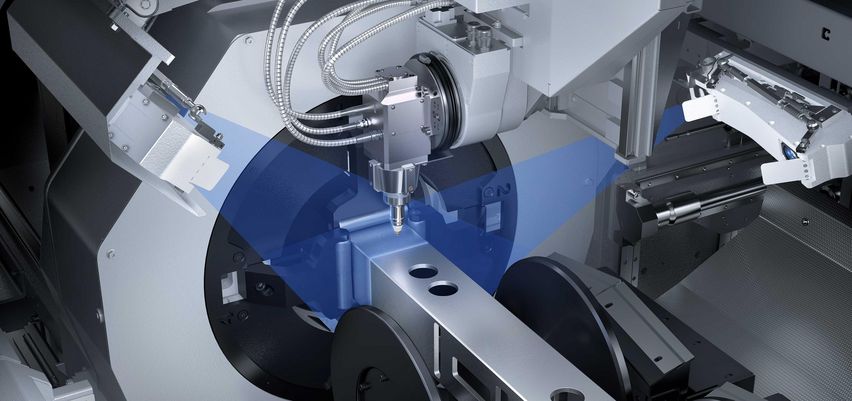

TruLaser 7000 fiber przejmuje opcjonalnie kolejne etapy procesu, takie jak wykonywanie gwintów.

Meble

Więcej możliwości dla projektantów: TruLaser Tube 7000 fiber bardzo precyzyjnie tnie rury i profile. Umożliwia to produkcję mebli najwyższej jakości o doskonałym wyglądzie.

Regały sklepowe

Czy to pojedyncza produkcja, czy produkcja seryjna: laserowa wycinarka do rur i profili gwarantuje najlepszą elastyczność przy tworzeniu mebli sklepowych.

Maszyny rolnicze

TruLaser Tube 7000 fiber może obrabiać rury o grubych ściankach. Jest to szczególnie korzystne dla producentów komponentów do maszyn rolniczych.

Przyrządy fitness

Rozwiązania w zakresie automatyzacji TruLaser Tube 7000 fiber pozwalają na wydajną produkcję wysokiej jakości komponentów, jak np. przyrządy fitness. Laser zapewni przy tym trwałą obróbkę rur na długi czas.

Budowa maszyn i urządzeń

Producenci maszyn zastępują lub optymalizują konstrukcje blach dzięki możliwościom technologii laserowego cięcia rur. Konstruktorzy w inteligentny sposób łączą ze sobą rurę i blachę.

|

TruLaser Tube 7000 fiber

|

|

|---|---|

| Rura okrągła | |

| Maks. średnica zewnętrzna | 254 mm |

| Profil prostokątny | |

| Maks. długość boku i średnica okręgu opisanego | 220 mm / 254 mm |

| Maks. długość surowca do automatycznego załadunku | |

| przy LoadMaster Tube 6,5 m | 6500 mm |

| przy LoadMaster Tube 9,2 m | 9200 mm 1 |

| przy LoadMaster Tube 12,5 m | 12500 mm 1 |

| Długość gotowego detalu | |

| przy jednostce rozładowczej 4,5 m | 4500 mm |

| przy jednostce rozładowczej 4,5 m + 1,5 m | 6000 mm 1 |

| przy jednostce rozładowczej 6,5 m | 6500 mm 1 |

| przy jednostce rozładowczej 6,5 m + 1,5 m | 8000 mm 1 |

| Ciężar przedmiotu obrabianego. | |

| Maks. masa odcinka (standard/do wyboru) | 40 kg/m |

| Maks. masa surowca przy załadunku automatycznym | |

| z LoadMaster Tube 6,5 m | 260 kg |

| z LoadMaster Tube 9,2 m | 368 kg 1 |

| z LoadMaster Tube 12,5 m | 368 kg 1 2 |

| Dane charakterystyczne dla lasera - TruFiber 4001 | |

| Maks. moc lasera | 4000 W |

| Maks. grubość materiału stal konstrukcyjna | 10 mm |

| Maks. grubość materiału stal szlachetna | 6 mm |

| Maks. grubość materiału aluminium | 6 mm |

| Maks. grubość materiału miedź | 5 mm |

| Maks. grubość materiału mosiądz | 5 mm |

| Wartości zużycia (średni pobór energii elektrycznej podczas produkcji) | 10 kW |

| Dane charakterystyczne dla lasera - TruFiber 6001 | |

| Maks. moc lasera | 6000 W |

| Maks. grubość materiału stal konstrukcyjna | 14 mm / 10 mm |

| Maks. grubość materiału stal szlachetna | 10 mm / 8 mm |

| Maks. grubość materiału aluminium | 10 mm / 8 mm |

| Maks. grubość materiału miedź | 5 mm |

| Maks. grubość materiału mosiądz | 5 mm |

| Wartości zużycia (średni pobór energii elektrycznej podczas produkcji) | 12 kW |

Dane techniczne wszystkich wariantów produktu do pobrania.

Autonomia

Dzięki Smart Profile Detection można automatycznie załadować także profile o wymagających geometriach.

SeamLine Tube identyfikuje spoiny lub znakowania, aby każda rura była prawidłowo ustawiona na maszynie. Funkcja może również skanować wnętrze maszyny.

Maszyna też myśli: czujniki rozpoznają, czy detal prawidłowo opuścił maszynę.

Produktywność

RapidCut sprawia, że duże posuwy lasera na ciele stałym są zauważalne już przy najmniejszych konturach. Szczególnie przy cienkim materiale stanowi to dodatkowy plus dla produktywności.

Poszerzanie spektrum obróbki

Możliwość poszerzenia spektrum części o wysokiej jakości ukośne cięcia do 45°.

Opcjonalnie TruLaser Tube 7000 fiber przejmuje także wykonywanie gwintów, integrując w ten sposób etap procesu. Przy tym istnieje wybór, ponieważ w normowane mocowanie narzędzia można wkładać aż do ośmiu narzędzi do wykonywania gwintów

Chcesz przetwarzać rury i profile XXL w pełni automatycznie i ekonomicznie? W takim razie TruLaser Tube 7000 fiber z LoadMaster Tube dla długości załadunku 12,5 metra jest właściwym rozwiązaniem. W zależności od produktu końcowego zwiększa to Twoją elastyczność poprzez układanie płytek w najlepszy możliwy sposób, a tym samym optymalne wykorzystanie materiału do obróbki. LoadMaster Tube podaje surowiec do maszyny w pełni automatycznie. Przechylana linia transportowa o długości 12,5 metra pokazuje swoje zalety zwłaszcza w produkcji pośredniej i w przypadku profili specjalnych.

Bezpieczeństwo procesu i wsparcie operatora

Dzięki strategii jednej głowicy tnącej można obrabiać laserem materiały różnego rodzaju i o różnych grubościach bez zmiany głowicy tnącej.

Sprzęgło elektromagnetyczne z osłoną mieszkową chroni głowicę tnącą przed ewentualnymi uszkodzeniami i zanieczyszczeniami, zwłaszcza w przypadku kolizji. Dzięki temu można po krótkim czasie kontynuować produkcję.

Oznakowuj detale szybko i bezpiecznie ustandaryzowanym kodem branżowym za pomocą funkcji Dot Matrix Code.

Stoły taśmowe ustawione na ergonomicznej wysokości ułatwiają wyładowanie rur i profili. Dodatkowo służą jako praktyczny bufor dla materiału.

Dzięki MobileControl App można obsługiwać i kontrolować maszyny w prosty i elastyczny sposób, ponieważ aplikacja ta przenosi interfejs standardowego panelu obsługi na ekran dotykowy tabletu. Aplikacja ta umożliwia wyszukiwanie informacji o maszynie w różnych miejscach w obrębie środowiska pracy maszyny, na przykład w magazynie rur, albo też dokonywanie zmiany programu.

Niezawodność procesu i wsparcie operatora

Oszczędność gazu tnącego, większa niezawodność procesu: Innowacyjna dysza z opatentowaną geometrią dyszy umożliwia Państwu zaoszczędzenie średnio 33% gazu tnącego podczas cięcia wysokociśnieniowego przy grubości ścianek od 1 do 3 mm. Zwiększony odstęp dyszy zwiększa również niezawodność procesu.

Pełna integracja wielu maszyn firmy TRUMPF we własnym środowisku oprogramowania jest prosta i przebiega bezproblemowo. Niezależnie od tego, czy chodzi o integrację z Oseon czy przyłączenie monitoringu i narzędzi do analizy – oferujemy odpowiednie rozwiązanie do każdej kombinacji. Również podłączenie do systemów oprogramowania innych firm jest możliwe dzięki naszym interfejsom opartym na standardzie OPC UA.

Jakość

Zwiększenie dokładności gotowych detali z materiałów do obróbki, które mają tolerancje: ScanLine sprawdzi przekrój rury i aktywuje jednostki przesunięcia szybciej niż w jedno uderzenie serca.

Czystość wewnętrznych stron rury zapewnia urządzenie chroniące przed rozpryskami do rur okrągłych, dzięki czemu nie są konieczne prace dodatkowe.

Koniec z ręcznym ustawianiem: mechanizm regulacji FocusLine niezmiennie utrzymuje położenie ogniska lasera i dopasowuje je automatycznie do materiału.

PierceLine steruje procesem szlifowania wcinającego i nadzoruje go. Gdy materiał jest całkowicie oddzielony, proces szlifowania wcinającego zostaje zakończony. Prowadzi to do precyzyjnych wyników i krótszych czasów obróbki.

Spatter Guard zmniejsza dodatkową pracę, ponieważ zapobiega przywieraniu kawałków żużla do wewnętrznej strony rury. W tym celu równolegle do produkcji stosuje środek antyadhezyjny bez konieczności ręcznego zbrojenia.

Programming Tube

Oprogramowanie 3D Programming Tube pozwala szybko, łatwo i intuicyjnie tworzyć programy NC. Silna automatyzacja obniża nakłady na programowanie. Oprogramowanie umożliwia elastyczny import danych i wydajne konstruowanie – wspomaga użytkownika krok po kroku.

Oseon

Warto mieć wgląd do wszystkich istotnych procesów obróbki blach i sterować nimi tylko w jednym systemie: Dzięki oprogramowaniu Oseon zoptymalizują Państwo cykle pracy i rozwiną potencjał produkcji.

Oprogramowanie

Od zapytania klienta aż do dostawy gotowej części – produkty oprogramowania firmy TRUMPF optymalizują cały proces produkcyjny. Firma TRUMPF inteligentnie łączy oprogramowanie, maszyny oraz usługi, dostarczając dostosowane do potrzeb użytkownika rozwiązania Przemysłu 4.0 dla Smart Factory.

Załadunek

Z jednostką załadunku LoadMaster Tube zbrojenie przebiega wyraźnie szybciej, ponieważ zasobnik na wiązki przygotowuje materiał do obróbki w sposób zautomatyzowany. Przechylana linia transportowa pokazuje swoje zalety zwłaszcza w przypadku małych wielkości partii, produkcji pośredniej i profili specjalnych. Opcjonalnie możliwe jest także ustawienie LoadMaster z przodu maszyny. Dzięki temu można dostosować kategorię maszyny do przepływu materiału.

Magazyn rur i profili z przyłączem magazynowym

Za pomocą automatyzacji załadunku można podłączyć maszyny TruLaser Tube do magazynu rur. W ten sposób ładuje się laserową maszynę do cięcia rur całkowicie automatycznie i bez nadzoru. Jak to działa? Stacja uchylna pobiera z magazynu kasetę z materiałem do obróbki i przekazuje ją na jednostkę dostawczą. Jest ona bezpośrednio podłączona do LoadMaster Tube.

Załadunek i rozładunek

Interfejs automatyzacji rozładunku z taśmociągiem wzdłużnym został opracowany specjalnie do zautomatyzowanego rozładunku gotowych detali na maszynie TruLaser Tube. Składa się on zarówno z komponentów mechanicznych, jak i cyfrowych, w tym taśmociągu wzdłużnego. Można do nich elastycznie podłączyć automatyzację integratora zgodnie z Państwa wymaganiami.

W zależności od kraju możliwe są odstępstwa od podanego asortymentu i tych informacji. Zastrzega się możliwość zmian w technologii, wyposażeniu, cenie lub ofercie akcesoriów. Proszę skontaktować się z lokalną osobą kontaktową, aby ustalić, czy produkt jest dostępny w Państwa kraju.

Przypisy-

Wartość dla zwiększonych wersji (opcja)

-

W przypadku automatycznego załadunku przy użyciu LoadMaster Tube 12,5 m masa całkowita wynosi maks. 368 kg lub 30 kg/m. W przypadku załadunku ręcznego całkowita masa wynosi maks. 500 kg lub maks. 40 kg/m.

Większe bezpieczeństwo dzięki płynnemu wsparciu we wszystkich procesach produkcyjnych

W pełni zautomatyzowane procesy produkcyjne do obróbki rury pomogą Państwu unikać niedoboru wykwalifikowanych pracowników, obniżyć koszty oraz otworzyć nowe obszary działalności. Od laserowego cięcia rur, gięcia rur po cięcie laserowe 3D. Zapewniamy Państwu wsparcie przy konstrukcji rozwiązania produkcyjnego!