Met de juiste kneepjes ontwerpt u uw onderdelen economischer. De oplossing: u brengt het aantal afzonderlijke onderdelen en processtappen terug. De afgebeelde console bestaat oorspronkelijk uit drie delen, die met vier lasnaden met elkaar zijn verbonden, en een afzonderlijk gesneden schroefdraad. In het nieuwe ontwerp wordt de console uit slechts één buigstuk gemaakt, zonder te lassen. Met een extra buiging kunt u de plaatdikte zelfs verminderen en de schroefdraden direct op de ponsmachine vormen.

Optimalisering van onderdelen

Welk potentieel gaat er schuil in uw onderdelen? Vind het uit: in onze workshops en seminars over stukvormgeving. Want ongeacht of u uw onderdelen winstgevender wilt produceren, nieuwe onderdelen wilt maken of een andere technologie wilt gebruiken: met de juiste vakkennis maakt u uw onderdelen tot een succes – en spaart u geld uit. Want economisch geconstrueerde componenten vormen de sleutel voor een efficiënte productie, hebben minder processtappen of nabewerking nodig en effenen voor u de weg naar digitaal verbonden productie.

Bespaar materiaal, processtappen en kosten door een functionele vormgeving van uw componenten.

Stukoptimalisatie-oefeningen op meer dan 700 proefstukken en uw eigen componenten voor een rendabele stukvormgeving.

Leer de vormgevingsregels voor creatieve ideeën en nieuwe oplossingen en train het zicht op maakbaarheid en rendabiliteit.

Beleef de toepassings-, vormgevings- en productiemogelijkheden van plaat en buis in meer dan 1.000 scholingen.

Vormgeven van onderdelen met platen

Lichter, voordeliger of functioneler: hoe wilt u uw onderdelen het liefst hebben? Met doordacht vormgegeven onderdelen van plaatmateriaal benut u uw lasersnij-, pons- of buigmachine optimaal – en bespaart u materiaal, kosten en moeite.

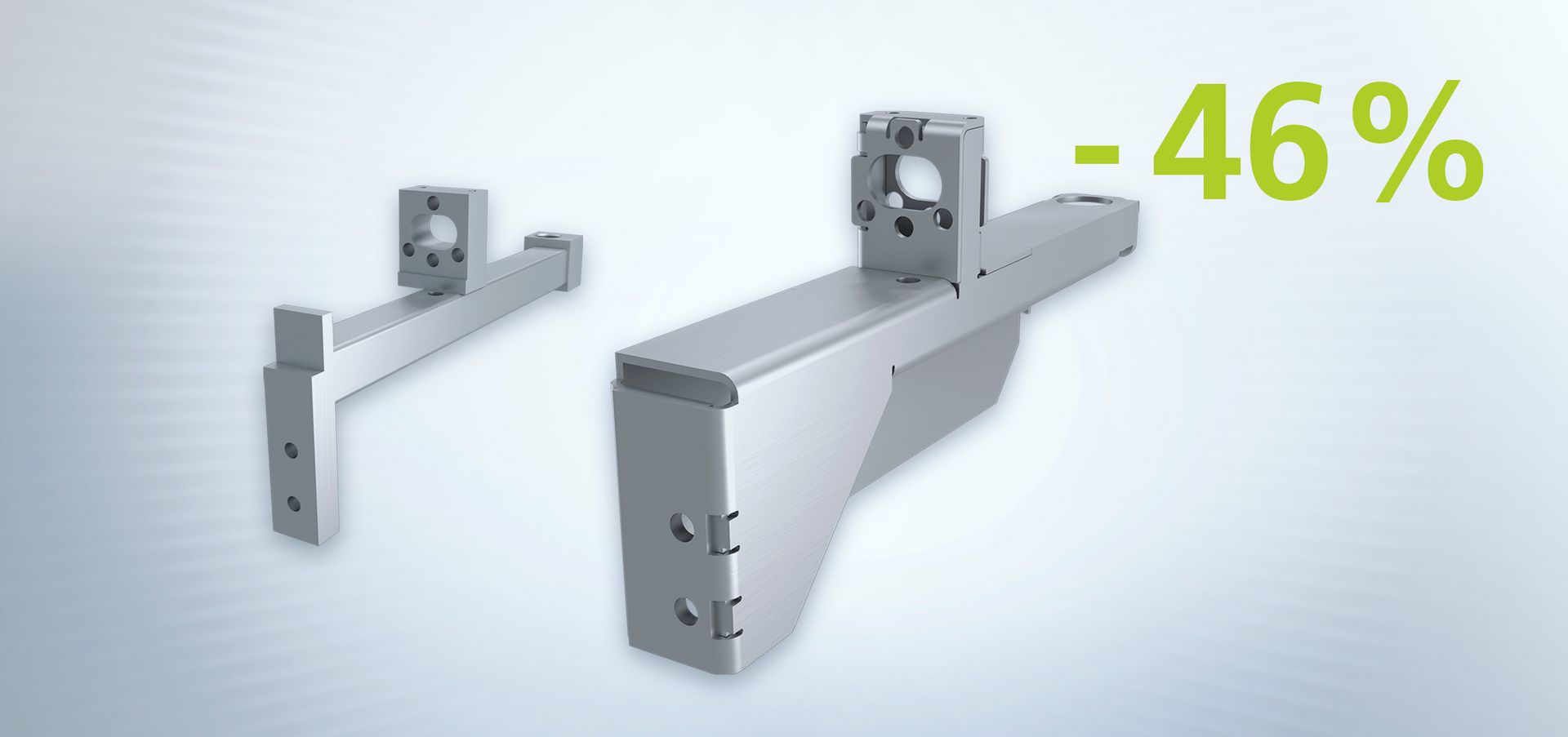

Voorbeeld: geoptimaliseerde asaanslag

Een conventionele asaanslag bestaat uit een lasconstructie van halffabrikaten en freesstukken. De vele verschillende werkstappen die hiervoor nodig zijn, kosten veel tijd en geld. Met de nieuwe constructie bestaande uit twee plaatdelen kunt u het aantal onderdelen terugbrengen, de verbindingsprocessen vereenvoudigen en het materiaalverbruik verminderen.

1. Zagen

... van alle onderdelen op maat.

2. Frezen

... van de contactvlakken, langgaten en uitsparingen.

3. Boren

... van alle gaten in de componenten.

4. Lassen

... van alle vier de onderdelen.

5. Lasersnijden

... geeft platen willekeurige geometrieën en brengt gaten aan.

6. Draadvormen

... voor meer stevigheid dan bij gesneden schroefdraden.

7. Buigen

... vervangt het lassen en vermindert het aantal onderdelen.

8. 46% lagere productiekosten

... door de nieuwe constructie

Andere voorbeelden

Vormgeven van onderdelen met laserstraallassen

Met een laserlasinstallatie produceert u vele malen goedkoper dan met conventioneel lassen. Voorwaarde is wel dat u geschikte onderdelen identificeert en deze voorbereidt voor laserstraallassen. De constructieve en productietechnische trucs hiervoor krijgt u van ons.

Voorbeeld: geoptimaliseerde afdekking

Dicht en vrij van vervorming – zo moet de conventionele afdekking voor elektronische componenten zoals schakelkasten zijn. Juist hier ligt de zwakte van conventioneel TIG-lassen. Dit veroorzaakt namelijk vervorming, die weer gecorrigeerd moet worden. De voor laserstraallassen geschikte constructie vervangt meerdere werkstappen: zowel het voorbereiden van de naad als het corrigeren komen te vervallen, doordat er door de lagere warmte-overdracht nauwelijks vervorming optreedt.

1. Lasersnijden

... inclusief hoekuitsparingen.

2. Buigen

... van tien buigingen.

3. Lassen

Buigtoleranties worden gecompenseerd door middel van lasdraad en de lasnaaddikte.

4. Polijsten

... met de hand.

5. Lasersnijden

... van drie onderdelen uit één plaat.

6. Buigen

... van acht buigingen.

7. Laserstraallassen

... met weinig vervorming en hoge optische kwaliteit.

8. 30% lagere productiekosten

... door de voor laserstraallassen geschikte constructie

Ander voorbeeld

Inrichtingsvormgeving voor laserstraallassen

Inrichtingen garanderen kwaliteit en veilige processen bij het laserstraallassen. Wat "mensen van de praktijk" vaak niet weten: uit afzonderlijke plaat- en buisdelen gemaakte inrichtingen zijn vaak flexibeler en goedkoper. Bovendien kunnen ze productietoleranties bij het lassen beperken. Wanneer gaat u het werk voor uzelf makkelijker maken?

Voorbeeld: geoptimaliseerde inrichting van plaatmateriaal voor laserstraallassen

Een conventionele inrichting voor laserstraallassen wordt meestal gemaakt van een massief freesblok. Spaninrichtingen van plaatmateriaal zijn economischer dan gefreesde inrichtingen. Ze zorgen niet alleen voor lagere productiekosten, maar ook voor een lager gewicht. Bovendien kunnen overige functies worden geïntegreerd en kan de warmteafvoer worden verhoogd.

1. Zagen

... van het onbewerkt materiaal op maat.

2. Frezen

... van alle referentievlakken en opnamen en alle doorvoergaten en schroefdraden.

3. Veredelen

... door middel van ontbramen en anodiseren.

4. Lasersnijden

... voor willekeurige geometrieën en gaten.

5. Samenvoegen

... en aan elkaar lassen van de afzonderlijke onderdelen.

6. 17% lagere productiekosten

... door de constructie van plaatmateriaal.

Vormgeving van onderdelen met buizen

Buizen en profielen worden overal gebruikt – van de machine- en installatiebouw tot aan de meubelindustrie. Het laserbuissnijden bespaart hele processtappen, en daardoor kunt u geld besparen. Verzeker uzelf van uw aandeel in de groeimarkt voor lasergesneden buizen. Met het juiste advies komt u precies te weten hoe dat gaat.

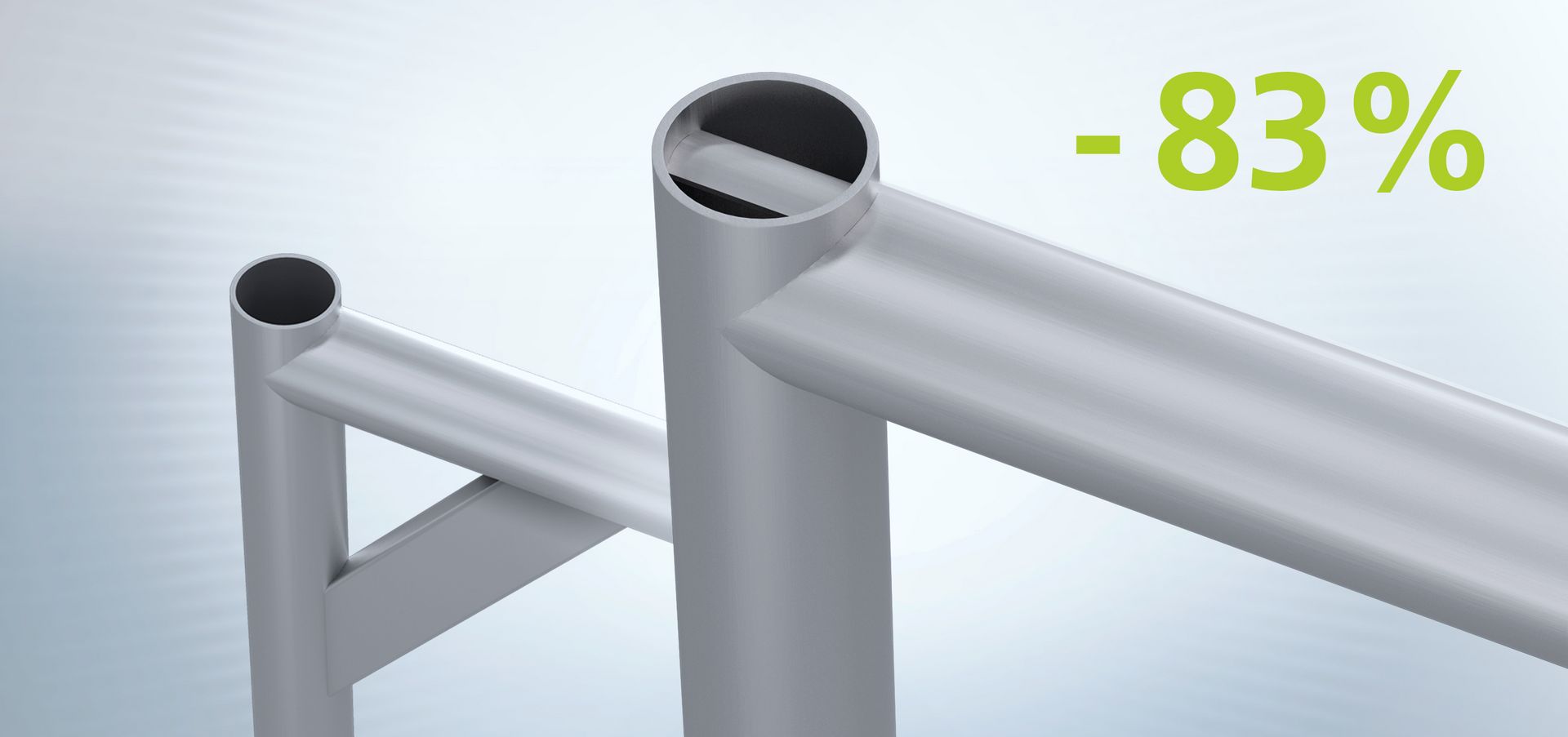

Voorbeeld: geoptimaliseerde dwarsarm

Bij de conventionele productie worden drie onderdelen in afzonderlijke processtappen aan elkaar aangepast. Dat kost veel tijd en is logistiek gezien best een opgave. Bij een slimme constructie wordt de dwarsarm gemaakt van twee identieke buizen met identieke vorm en afmetingen. Beide onderdelen worden op een laserbuissnijmachine aan elkaar aangepast en vervolgens samengevoegd.

1. Zagen

... van alle onderdelen op maat.

2. Frezen

... van de contactvlakken, langgaten en uitsparingen.

3. Lassen

... van alle drie de onderdelen.

4. Ontbramen

... van de gezaagde en gefreesde kanten.

5. Laserbuissnijden

... van de hele module in slechts één opspanning.

6. Samenvoegen

... en aan elkaar lassen van de twee afzonderlijke onderdelen.

7. 83% lagere productiekosten

... door de slimme samenvoegconstructie.

Ander voorbeeld

Inrichtingsvormgeving voor vlambooglassen

Wilt u de werkdruk van uw machines verhogen en lasmodules in kleine seriegrootten voordelig en met dezelfde hoge kwaliteit produceren? Dan zult u inrichtingen in de toekomst uit platen en lasergesneden buizen maken. Het is eenvoudiger en voordeliger dan u denkt.

Voorbeeld: geoptimaliseerde inrichting van buizen voor vlambooglassen

De talrijke gefreesde onderdelen van de conventionele inrichting zijn zowel tijdverspillers als kostenverhogers. De inspanning voor het verspanen is groot, passingen voor pennen en schroefdraad zijn vereist. De module moet liggend worden gelast. Een buis-insteekconstructie vervangt het volledige freesblok. Uw voordeel: minder onderdelen, minder inspanningen. De loodrechte opbouw maakt de inrichting tevens goed toegankelijk voor al het handmatig als ook geautomatiseerd vlambooglassen, bijvoorbeeld op een TruArc Weld 1000.

1. Zagen

... van het onbewerkt materiaal, diverse halffabrikaten en afmetingen.

2. Frezen

... van alle vlakken die vastgeschroefd of samengevoegd worden.

3. Boren

... van passingen, doorvoergaten en schroefdraden.

4. Laserbuissnijden

... van de onderdelen inclusief alle binnengeometrieën en samenvoeghulpen in tapvorm.

5. Samenvoegen

... en aan elkaar lassen van de twee afzonderlijke onderdelen.

6. 80% lagere productiekosten

... door de flexibele buisconstructie.

Naar de trainingskalender

Kijk eens rond op het digitale leerplatform van TRUMPF! Knowhow over TRUMPF technologieën en machines kunt u nu nog eenvoudiger opbouwen. Boek nu uw scholing en gebruik de nieuwe kennis als concurrentievoordeel.

Deze trainingsformats worden aangeboden

Constructeurs en productonwikkelaars van verschillende bedrijven kunnen deelnemen aan onze seminars. Daarbij krijgt u input over productiekennis, gereedschappen en de actuele stand van de techniek. Samen met de andere deelnemers stelt u vormgevingsregels op en zet u nieuwe kennis over stukvormgeving en -optimalisatie in voor proefstukken. Zo staat niets meer een goedkopere en procesveilige productie in de weg.

In onze klantworkshops wordt dezelfde scholingsinhoud als in de seminars behandeld. De bijzonderheid: het deelnemersveld is bedrijfsintern en de groep leert aan de hand van eigen componenten die tijdens de workshop worden geoptimaliseerd.

In een directe uitwisseling tussen u en de TRUMPF trainer bespreekt u gedetailleerd uw specifieke module of inrichting met focus op uw individuele vereisten en omstandigheden. Samen optimaliseert u de vormgeving om een procesveilige en rendabele productie te garanderen.

Stukoptimalisering - een bijdrage voor meer duurzaamheid in uw productie

De hoogte van de Product Carbon Footprint wordt tot 90% bepaald door het bewerkte materiaal. Door de ondersteuning van onze experts bespaart u door het gebruik van minder materiaal niet alleen geld, maar levert u tegelijkertijd een belangrijke bijdrage aan meer duurzaamheid bij uw productie.

Optimate-app als digitale ondersteuning in real-time

Met welk onderdeel begint u?

De eerste stap is heel eenvoudig: neem contact met ons op. Samen bespreken we hoe u het potentieel van uw onderdelen zo goed mogelijk kunt benutten.