Alle componenten van het industriële onderdelen- en poedermanagement kunnen modulair samengesteld worden. Afhankelijk van het industriële productiescenario kunt u zo de perfecte combinatie van machine en componenten creëren voor een veilige handling van poeder en componenten, optioneel ook onder beschermgas. Wij ondersteunen u graag bij het vinden van de optimale combinatie van TruPrint-machines en de individuele productvarianten voor het industriële onderdelen- en poedermanagement.

TruPrint-componenten voor poeder- en onderdelenhantering

Bepalend voor een industriële additieve serieproductie is de optimale handling van het poeder en de componenten. Met het industriële onderdelen- en poedermanagement van TRUMPF verhoogt u de productiviteit en efficiëntie van uw productie, omdat hiermee hoofdtijdparallel laden en uitpakken van een of meerdere TruPrint-machines mogelijk is.

Dankzij de standaardinterfaces en de modulaire opbouw profiteert u van een optimale flexibiliteit. Naast het uitpak- of ontpoederstation vormen ook het zeef- of het poedervoorbereidingsstation en de poedersilo’s centrale componenten.

Deze apparaten zijn geschikt voor meerdere machines tegelijkertijd en kunnen zowel voor machines van de TruPrint Serie ingezet worden als uw totale industriële productielijn uitbreiden. Poeder-, bouw- en onderdelenprocessen kunnen daarmee eenvoudig geparallelliseerd worden.

Dankzij het hoofdtijdparallel laden en uitpakken werkt u productiever en voordeliger.

Door een gesloten poedercircuit werkt u steeds in een schone en veilige productieomgeving

Profiteer van een hoog automatiseringsniveau en hoge prestaties – zelfs bij grote poedervolumes.

Dankzij de standaardinterfaces en de modulaire opbouw profiteert u van maximale flexibiliteit in uw productie.

De inerte poederhandling voldoet aan de hoogste eisen aan kwaliteit en aan de documentatie-eisen.

|

Uitpakstation

Product vergelijken

|

Zeefstation

Product vergelijken

|

Poedersilo

Product vergelijken

|

Poedervoorbereidingsstation

Product vergelijken

|

|

|---|---|---|---|---|

| Beknopt overzicht | ||||

| Omvang van de levering |

Uitpakstation om de onderdelen veilig en extern in een Glovebox uit te pakken door het poeder af te zuigen |

Trilzeefmachine met ultrasone reiniging incl. vacuümtransportinrichting, weegschaal en schakelkast voor het vullen van de voorraadcilinders |

Gestandaardiseerde magazijn- en transportbak |

Poedervoorbereidingsstation voor het inbrengen en zeven van poeder |

| Inhoud |

Glovebox met handschoengrepen |

Zeefmachine |

Poedersilo incl. bochtstukken met luchttoevoer |

Zeefmachine |

| Compatibiliteit |

TruPrint 3000 |

TruPrint 2000 |

TruPrint 3000 |

TruPrint 2000 |

| Aandrijving | Elektrische slag; handmatig draaien | - | - | - |

| Prestatiegegevens | ||||

| Zeefvermogen | - | tot ca. 100 l/h; ca. 400 kg/h 2 | - | tot ca. 15 l/h; ~ 50 kg/h 2 |

| Inzetstuk van de zeef | - | Zeefoppervlak 2800 cm2; 63 μm maaswijdte 3 | - | Zeefoppervlak 600 cm2; 63 μm maaswijdte 3 |

| Transportcapaciteit | tot ca. 100 l/h 1 | tot ca. 100 l/h 1 | tot ca. 100 l/h 1 | - |

| Volume van de poederreservoirs | - | - | Silogrootte: 30 / 80 / 130 / 180 l | - |

| Aansluiting en verbruik | ||||

| Elektrische aansluiting (spanning) | 325 - 525 V | 208 - 550 / 230 - 400 V | - | 100 - 230 V |

| Elektrische aansluiting (stroomsterkte) | 16 A | 16 A | - | 7,5 / 3,5 A |

| Elektriciteitsaansluiting (netfrequentie) | 50 Hz / 60 Hz | 50 Hz / 60 Hz | - | 50 Hz / 60 Hz |

| Perslucht | 7 bar | 6 bar | 6 bar | - |

| Schermgas | - | Argon, stikstof (optie) | Argon, stikstof (optie) | Argon, stikstof (optie) |

| Bouwvorm | ||||

| Werkruimte (B x H x T) | 990 mm x 965 mm x 990 mm | - | - | - |

| Afmetingen (B x H x T) | 1100 mm x 2100 mm x 1000 mm | 2000 mm x 2300 mm x 1000 mm | 670 mm x 1600 mm x 600 mm | 1008 mm x 2090 mm x 755 mm |

| Gewicht | 750 kg | 500 kg | max. 800 kg 4 | 400 kg |

|

Uitpakstation

|

Zeefstation

|

Poedersilo

|

Poedervoorbereidingsstation

|

|

|---|---|---|---|---|

| Beknopt overzicht | ||||

| Omvang van de levering |

Uitpakstation om de onderdelen veilig en extern in een Glovebox uit te pakken door het poeder af te zuigen |

Trilzeefmachine met ultrasone reiniging incl. vacuümtransportinrichting, weegschaal en schakelkast voor het vullen van de voorraadcilinders |

Gestandaardiseerde magazijn- en transportbak |

Poedervoorbereidingsstation voor het inbrengen en zeven van poeder |

| Inhoud |

Glovebox met handschoengrepen |

Zeefmachine |

Poedersilo incl. bochtstukken met luchttoevoer |

Zeefmachine |

| Compatibiliteit |

TruPrint 3000 |

TruPrint 2000 |

TruPrint 3000 |

TruPrint 2000 |

| Aandrijving | Elektrische slag; handmatig draaien | - | - | - |

| Prestatiegegevens | ||||

| Zeefvermogen | - | tot ca. 100 l/h; ca. 400 kg/h 2 | - | tot ca. 15 l/h; ~ 50 kg/h 2 |

| Inzetstuk van de zeef | - | Zeefoppervlak 2800 cm2; 63 μm maaswijdte 3 | - | Zeefoppervlak 600 cm2; 63 μm maaswijdte 3 |

| Transportcapaciteit | tot ca. 100 l/h 1 | tot ca. 100 l/h 1 | tot ca. 100 l/h 1 | - |

| Volume van de poederreservoirs | - | - | Silogrootte: 30 / 80 / 130 / 180 l | - |

| Aansluiting en verbruik | ||||

| Elektrische aansluiting (spanning) | 325 - 525 V | 208 - 550 / 230 - 400 V | - | 100 - 230 V |

| Elektrische aansluiting (stroomsterkte) | 16 A | 16 A | - | 7,5 / 3,5 A |

| Elektriciteitsaansluiting (netfrequentie) | 50 Hz / 60 Hz | 50 Hz / 60 Hz | - | 50 Hz / 60 Hz |

| Perslucht | 7 bar | 6 bar | 6 bar | - |

| Schermgas | - | Argon, stikstof (optie) | Argon, stikstof (optie) | Argon, stikstof (optie) |

| Bouwvorm | ||||

| Werkruimte (B x H x T) | 990 mm x 965 mm x 990 mm | - | - | - |

| Afmetingen (B x H x T) | 1100 mm x 2100 mm x 1000 mm | 2000 mm x 2300 mm x 1000 mm | 670 mm x 1600 mm x 600 mm | 1008 mm x 2090 mm x 755 mm |

| Gewicht | 750 kg | 500 kg | max. 800 kg 4 | 400 kg |

De technische gegevens van alle productvarianten als download.

Poedermanagement voor de TruPrint 2000: poedervoorbereidingsstation

Het inerte machineconcept van de TruPrint 2000 met poedervoorbereidingsstation maakt zeer eenvoudige poeder- en onderdeelhandling onder beschermgas mogelijk. Door het gesloten circuit wordt contact met het poeder effectief vermeden en is een hoge werkveiligheid mogelijk. Bovendien degradeert het materiaal niet vanwege het minimale contact met zuurstof. Het poedervoorbereidingsstation kan tegelijkertijd voor meerdere machines uit de TruPrint-serie gebruikt worden.

Poedermanagement voor de TruPrint 2000 / 3000 / 5000: poedervoorbereidingsstation

Het compacte poederhandlingstation voor de TruPrint 2000, 3000 en 5000 is de ideale oplossing voor het eenvoudig zeven van metaalpoeder - op slechts 1 m². Naast de zeefmachine wordt een vacuümtransportband met geïntegreerde buffercontainer van 70 liter meegeleverd, wat zorgt voor de nodige flexibiliteit binnen de poederprocesketen. Vanuit de geïntegreerde poederopslag worden naar behoefte twee voorraadcilinders (TruPrint 3000) gevuld, wat de efficiëntie nog verder verhoogt. De trillingen en ultrasone stimulatie zorgen voor optimale zeefprestaties, terwijl de weegfunctie overvullen voorkomt. Het station maakt zowel poedertransport- als zeefwerkzaamheden mogelijk en kan poeder uit elke container accepteren. Het gesloten poedercircuit houdt de productieomgeving schoon. De eenvoudige bediening via een touchpanel en de flexibele integratie in bestaande productielijnen maken dit station de ideale oplossing voor poederhandling in minimale ruimte. Optioneel kan hij onder schermgas worden gebruikt om aan de hoogste veiligheids- en kwaliteitsnormen te voldoen.

Poeder zeven en opslaan met de TruPrint 2000 / 3000 / 5000: zeefstation met vacuümtransportinrichting

Het zeefstation maakt een zeer productief, automatisch zeefproces met ultrasone reiniging mogelijk voor de industriële verwerking van het metaalpoeder. Vanwege de hoge mate van automatisering kan het station onbemand bediend worden. Door het grote zeefoppervlak en de geautomatiseerde poedertoevoer door middel van een vacuümtransportinrichting bereikt u een hoog zeefdebiet – bij een constante poederkwaliteit. Met de geïntegreerde vacuümtransportinrichting kunt u daarnaast uit elke gewenste opvangbak zeven en via een afweegfunctie de gewenste containers vullen. Grote hoeveelheden poeder veilig afzuigen of toevoeren – ook dit kan eenvoudig gedaan worden met de vacuümtransportinrichting die snel aan het zeefstation bevestigd kan worden. Een extra geïntegreerde HEPA-filter (high efficiency particular airfilter) waarborgt een zeer hoge mate van veiligheid voor operator en milieu. Voor klanten die hogere eisen stellen aan het poederbeheer is optioneel het zeven onder beschermgas (inter) mogelijk – naar keuze met argon of stikstof onder 1%, 3% of 5% resterende zuurstof. U ontvangt hiervoor een installatieset met een zuurstofsensor en een uitbreiding van de gebruikersinterface voor het regelen en bewaken van het beschermgasverloop tijdens het zeefproces. Dankzij de modulaire randapparatuur kunt u de optie ook naderhand aanbrengen.

Componenten van poeder ontdoen met de TruPrint 3000 / 5000: poederverwijderstation

Met behulp van ons ontpoederstation met hydraulische hef- en handmatige zwenk- en draaias kunt u componenten veilig buiten de machine ontpoederen. Hierdoor profiteert u niet alleen van een hoge beschikbaarheid van de machine, maar ook van de trillingsondersteuning door een hoge mate van reiniging van de bouwjob – zelfs bij complexe geometrieën van de component. De operator is nauwelijks aan de machine gebonden. Optioneel kunnen wij u ook het ontpoederen onder beschermgas aanbieden, inclusief regeling en bewaking van het verloop van het beschermgas.

Componenten uitpakken met de TruPrint 3000 / 5000: uitpakstation

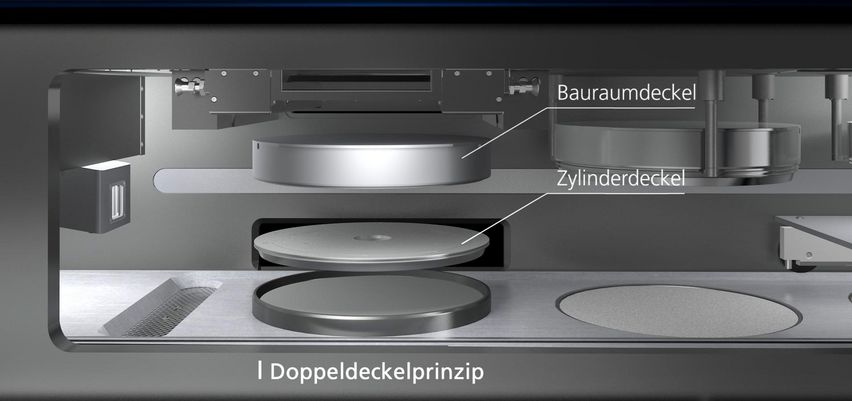

Dankzij het uitpakstation kan nieuw metaalpoeder veilig in het 3D-printcircuit ingebracht worden zonder contact met de operator. Bovendien kunnen componenten zonder poedercontact buiten de machine gescheiden worden van het poederbed, wat de beschikbaarheid van de machine verbetert. Dankzij het wisselcilinderprincipe van de TruPrint-machines (TruPrint 3000 en TruPrint 5000) kan de bouwcilinder direct na het bouwproces naar het uitpakstation verplaatst worden. Zelfs complexe componenten kunnen eenvoudig gereinigd worden door de vraaggeoptimaliseerde zuigmonden, die via handschoenen aangestuurd worden. Direct contact met het poeder wordt zo vermeden. Dankzij een draaibare bouwcilinder en een elektrische hefaandrijving is het station tevens optimaal toegankelijk.

Poeder tussentijds opslaan: poedersilo

Met de poedersilo kunt u grote hoeveelheden poeder veilig en efficiënt in de standaardcontainer opslaan, transporteren en vullen. Het volume kunt u daarbij individueel aanpassen in drie verschillende formaten (30, 80 en 130 liter). De poedersilo kan daarbij flexibel op de desbetreffende toepassing afgestemd worden. De basiscontainer kan eenvoudig via spanklemmen groter gemaakt worden. Voor de reiniging kunnen de spanklemmen weer snel gedemonteerd worden. Bovendien kan de poedersilo eenvoudig met een standaard heftruck getransporteerd worden. De vacuümtransportinrichting kan tevens op de poedersilo bevestigd worden om eenvoudig en veilig grotere hoeveelheden poeder af te zuigen en aan te voeren. Optioneel is ook de poederopslag onder beschermgas mogelijk. Op deze manier kunt u het beschermgasverloop tijdens opslag regelen en controleren. Maximaal drie silo’s kunnen zo parallel middels een testprotocol bewaakt worden. Dankzij de modulaire randapparatuur kunt u de optie ook naderhand eenvoudig aanbrengen.

Bouwcilinder afkoelen: afkoelstation

Ons aparte koelstation voor het hoofdtijdparallel afkoelen van de bouwcilinder na een bouwjob van 500 °C biedt u tal van voordelen: u vermindert de stilstandtijd van uw machine en zorgt voor een constante poederkwaliteit, omdat de inerte procesketen effectief voorkomt dat het poeder oxideert tijdens het afkoelproces. Het poeder kan weer gewoon hergebruikt worden. U ontvangt het afkoelstation met de optie 500 °C-voorverwarming

Het juiste poeder voor uw toepassing

De componenten van het industriële onderdelen- en poedermanagement vormen een gesloten poedercircuit. Paralleliseer zo uw poeder-, bouw- en onderdeelhandling en creëer zo een schone en veilige productieomgeving.

Het aanbod van TRUMPF omvat bijvoorbeeld poeder voor edelstaal, gereedschapsstaal of titanium. Afgestemd op uw toepassing biedt TRUMPF u het juiste metaalpoeder en de juiste parameters.

Afhankelijk van het land kunnen het productaanbod en deze gegevens afwijken. Wijzigingen in techniek, uitvoering, prijs en aanbod van accessoires voorbehouden. Neem contact op met uw contactpersoon ter plaatse om te vragen of het product in uw land verkrijgbaar is.

Voetnoten-

in combinatie met vacuümtransportband

-

afhankelijk van het materiaal

-

andere maaswijdte op aanvraag (80 µm, 100 µm)

-

toegestaan vulgewicht; ledig gewicht 35 kg