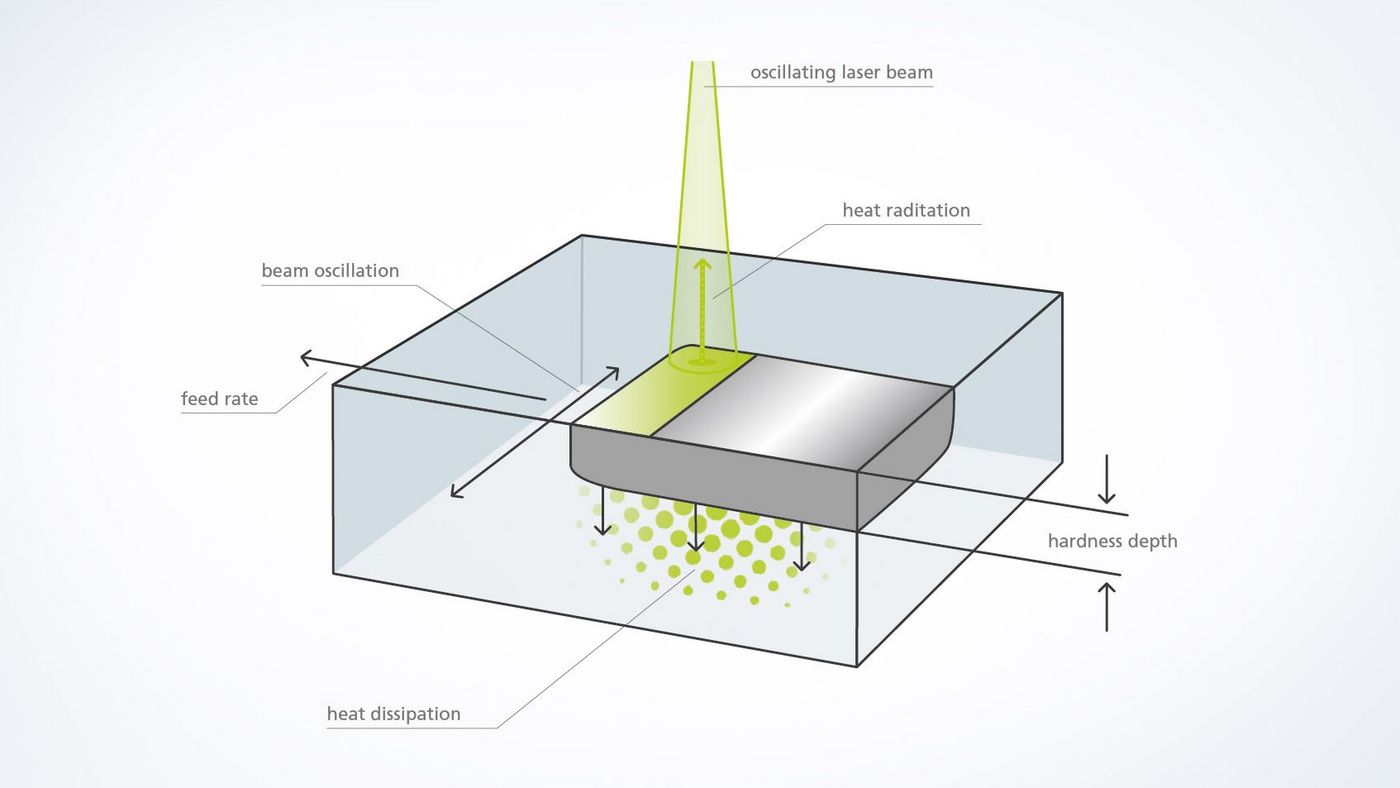

- Bij laserharden wordt het oppervlak van een koolstofhoudend werkstuk van staal of gietijzer tot net onder de smelttemperatuur verwarmd, meestal tot circa 900 - 1400 °C. Het ingestraalde vermogen wordt voor ongeveer 40% geabsorbeerd. Door de hoge temperatuur veranderen de koolstofatomen in het metaalrooster van positie (austenitisatie).

- Als de gewenste temperatuur is bereikt, gaat de laserstraal bewegen en verwarmt daarbij continu het oppervlak in de verplaatsingsrichting.

- Wanneer de laserstraal verdergaat, koelt het omringende materiaal de hete laag zeer snel af. We spreken dan van zelfafschrikking. Door het snelle afkoelen kan het metaalrooster zich niet meer terugvormen in de uitgangsvorm en ontstaat er martensiet. Dit leidt tot een aanzienlijke verhoging van de hardheid.

- Oppervlaktehardingsdiepten van 0,1 tot 1,5 millimeter, bij sommige materialen ook 2,5 millimeter of meer, zijn kenmerkend.

Laserharden

Laserharden is ideaal voor het veredelen van zwaar belaste, complexe componenten. Door de doelgerichte en lokaal begrensde warmtetoevoer vervormt de component bij het bewerken nauwelijks. Met de contactloze laserprocedure zijn zelfs toepassingen mogelijk die met conventionele hardingsmethoden zoals inductie- of vlamharden niet realiseerbaar zijn. Doordat het bewerkingsproces nauwkeurig te regelen is, kunnen ook geometrisch complexe en filigrane componenten worden gehard. Het resultaat: mechanisch en chemisch zwaar belastbare oppervlakken, die vooral in de werktuigbouw, de automobielindustrie en de landbouwtechniek aanzienlijke voordelen met zich meebrengen.

Wat zijn de voordelen van laserharden?

Dankzij de lage warmtetoevoer is er minder nabewerking nodig of komt dit volledig te vervallen.

Met de laser kunnen vergeleken met alternatieve methoden ook lokaal begrensde functionele oppervlakken nauwkeurig worden gehard.

Terwijl bij conventionele hardingsmethoden door de hogere energietoevoer en het aansluitend afschrikken vervorming ontstaat, blijft de component bij laserharden nagenoeg in de originele staat.

Door de lasertechnologie en de temperatuurregeling kan de warmtetoevoer nauwkeurig worden geregeld.

Dankzij de contactloze en vervormingsvrije bewerking verkort de laser de doorlooptijd en vermindert mogelijke voor- en nabewerking.

Met de TRUMPF scannertechnologie kunnen hardingsgeometrieën op componenten "on-the-fly" worden gewijzigd. Daardoor hoeft het optische of gehele systeem niet te worden omgebouwd.

Hoe werkt het laserhardingsproces?

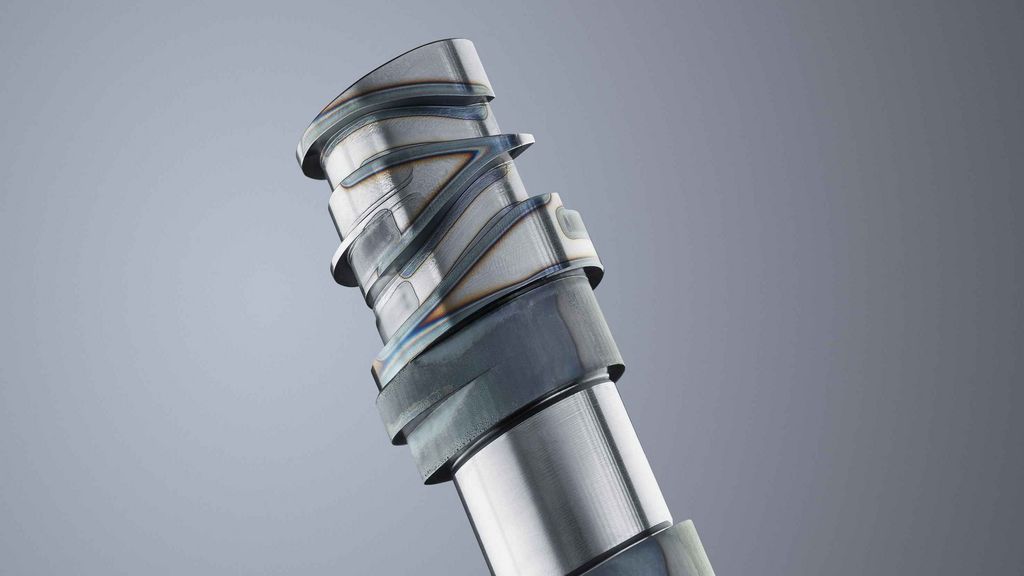

Door laserharden wordt de levensduur van een nokkenas aanzienlijk verlengd. Verschillende lagen kunnen door de grote scherptediepte parallel worden bewerkt.

Buiggereedschap dat door middel van oppervlakteharden is bewerkt, houdt ook lang stand bij zware belasting. Vanwege de doelgerichte warmtetoevoer worden alleen die gebieden gehard die ook daadwerkelijk worden belast en aan slijtage onderhevig zijn.