Bij het laserstraallassen van kunststoffen met behulp van een lasertransmissie-lasmethode worden twee soorten thermoplastische kunststoffen met elkaar verbonden: de transparante kunststof wordt doordrongen met de laser en de absorberende kunststof wordt verhit. De absorberende kunststof smelt het het transparante verbindingsbereik los. De te verbinden onderdelen moeten met een geschikte inrichting worden samengedrukt voor voldoende warmteoverdracht. De spleet moet hierbij zo mogelijk kleiner zijn dan 150 μm. Voor een duurzame verbinding moet de gesmolten kunststof volledig stollen. Daarom drukt de inrichting de twee kunststoffen ook na het eigenlijke lasproces nog voor een bepaalde tijd tegen elkaar.

Kunststoflassen met laser

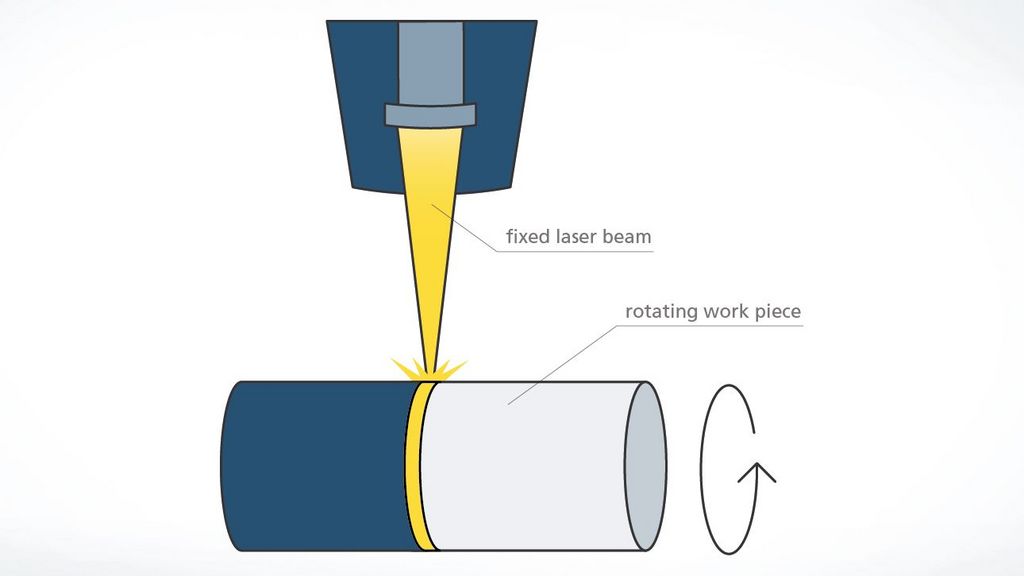

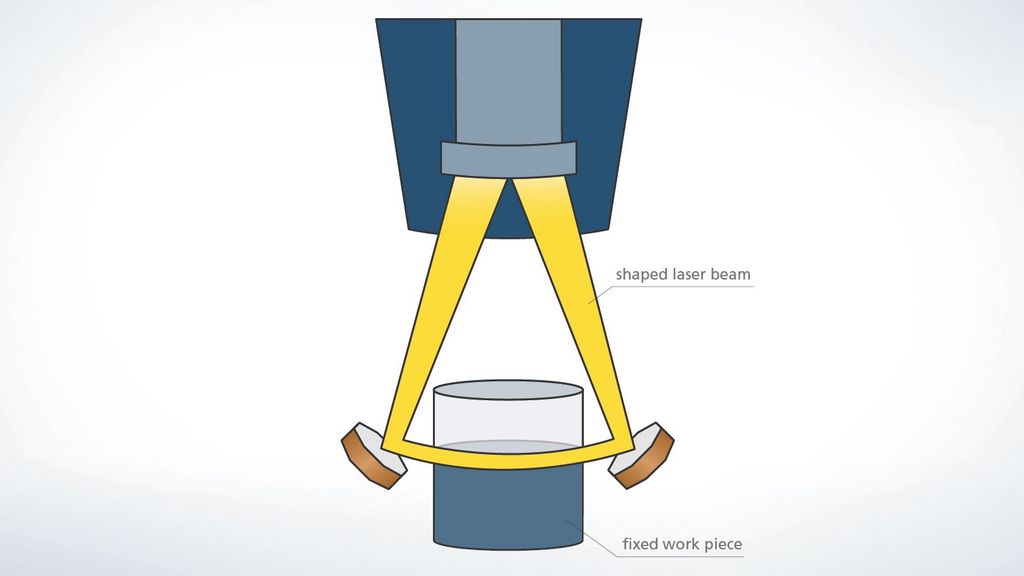

Hoogwaardig, reproduceerbaar en volledig zonder oplosmiddelen – het samenvoegen van kunststoffen met een laser heeft veel voordelen en vervangt in veel branches de klassieke processen, zoals lijmen, ultrasoon of vibratielassen. Bij het samenvoegen met de laser kan de lasnaad bovendien naar wens worden aangepast aan nieuwe geometrieën. Omdat de warmtetoevoer lokaal sterk wordt begrensd, worden bijvoorbeeld gevoelige elektrische componenten effectief beschermd. Er kan typisch onderscheid worden gemaakt tussen vier varianten van het laserstraallassen: contourlassen, quasi-simultaanlassen, simultaanlassen en maskerlassen. Bij het kunststoflassen wordt normaal gesproken een laservermogen van ca. 300 watt gebruikt.

De lasnaden zijn van gelijkblijvend hoge kwaliteit. Daarbij hebben de geproduceerde naden een sterkte die gelijk is aan het basismateriaal.

De lasnaad kan naar wens worden aangepast aan verschillende geometrieën.

In vergelijking met lijmen of vibratie- en ultrasoon lassen ontstaan er bij laserstraallassen geen lijmresten of kunststof vlokken.

De warmtetoevoer is lokaal begrensd en veilig voor de gevoelige elektronica.

Kunststoflassen met de laser is niet alleen veilig voor het materiaal, maar ook voor de omgeving.

Hoe werkt het kunststoflassen met de laser?

De combinatiematrix van materialen toont de lasbaarheid van de verschillende materialen. Soortgelijke kunststoffen hebben na het laserlassen de hoogste verbindingsstabiliteit. Als de kunststof een hoog gehalte aan glasvezels bevat, kunnen er gemakkelijk broze lasverbindingen ontstaan. Daarom wordt aanbevolen om een glasvezelgehalte van 40% niet te overschrijden. Een lasertransparant materiaal met glasvezels mag niet dikker zijn dan 2 mm.

Omdat veel lasbare thermoplastische kunststoffen slechts een klein deel van de laserstraling van de vastestoflasers absorberen, worden extra stoffen (additieven) zoals roet toegevoegd. Daardoor kunnen de thermoplasten door de laserstraling worden gesmolten en gelast. Om de reproduceerbaarhied van de lasprocessen te garanderen, moet een geschikt systeem ook de componenten reproduceerbaar positioneren. De verbindingskracht wordt gegenereerd door de component tegen een contourvolgend klemmasker of een speciaal glas te drukken. Het glas moet het laserlicht bij een hoge mechanische stabiliteit doorlaten.

Een vergelijking van de drie lasertransmissie-lasmethodes

Typische toepassingsgebieden van het kunststoflassen met de laser

TRUMPF-producten voor het kunststoflassen met de laser

TRUMPF biedt u de complete oplossing voor kunststoflassen: u krijgt laser, focusseeroptiek met sensorsysteem en de lasermachine, desgewenst ook met inrichting, alles uit één hand en perfect afgestemd op uw specifieke toepassing.