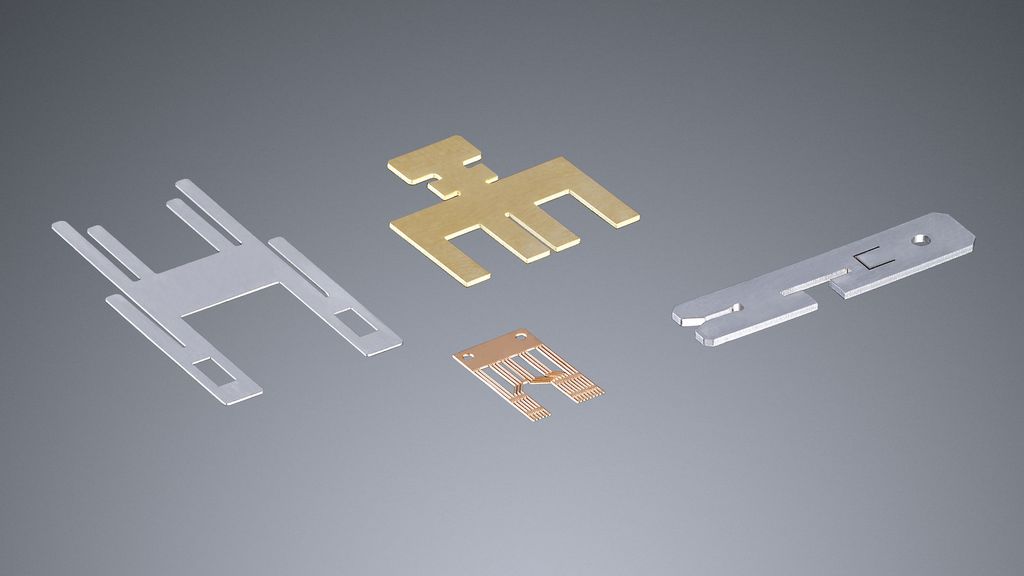

Alle materialen die gebruikelijk zijn bij industriële bewerking – van staal, aluminium, roestvrij staal en non-ferrometalen tot niet-metalen materialen zoals kunststof, glas, hout of keramiek – kunnen met de laser veilig en kwalitatief hoogwaardig worden gesneden. De machine kan platen van zeer uiteenlopende dikten van 0,5 tot meer dan 30 millimeter snijden. Dit extreem brede scala aan materialen maakt de laser de nummer 1 onder de snijmachines voor veel toepassingen op het gebied van metalen en niet-metalen.

Lasersnijden is een scheidingswijze die gebruikt wordt om metalen en niet-metalen materialen van verschillende materiaaldikten te snijden. De basis hiervoor is de laserstraal die geleid, gevormd en gebundeld wordt. Wanneer deze op het werkstuk komt, wordt het materiaal zo sterk verwarmd dat het smelt of verdampt. Het gehele laservermogen wordt daarbij meestal geconcentreerd op een punt met een diameter van minder dan een halve millimeter. Als er op deze plaats meer warmte wordt aangevoerd dan kan wegvloeien door warmtegeleiding, dringt de laserstraal volledig door het materiaal heen en is het snijproces begonnen. Waar bij andere methoden massief gereedschap met enorme kracht op een plaat inwerkt, werkt de laserstraal contactloos. Zo wordt slijtage van het gereedschap en vervorming of beschadiging van het werkstuk voorkomen.

De voordelen van lasersnijden

Het proces van het lasersnijden

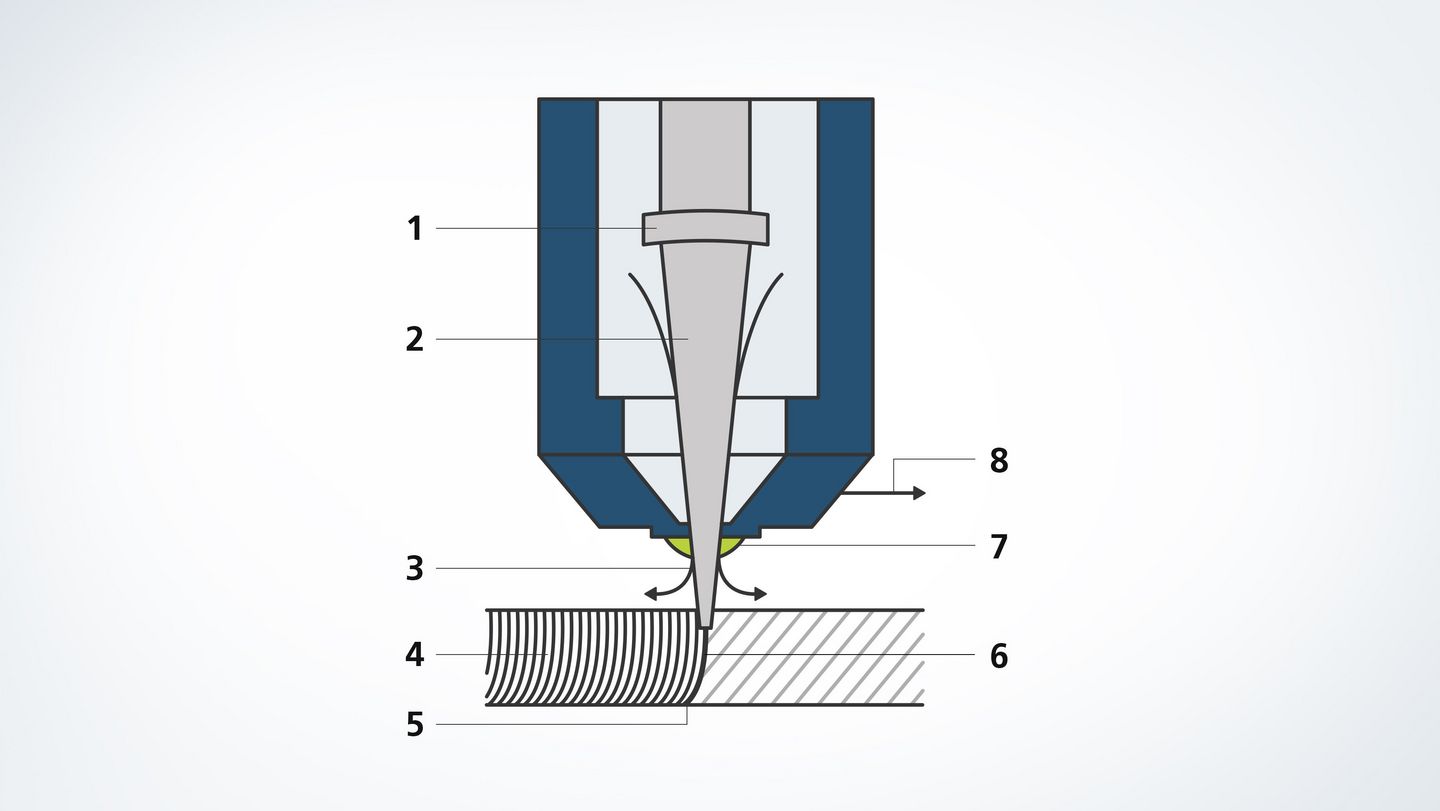

De basis van het lasersnijden is de interactie tussen de gefocuste laserstraal en het werkstuk. Er worden talrijke componenten en hulpmiddelen gebruikt aan en rond de laserstraal om het proces veilig en precies te laten verlopen. Deze worden toegelicht in de volgende afbeelding.

- Focusseerinrichting: lens- en spiegeloptieken focussen de laserstraal op het bewerkingspunt

- Laserstraal: de laserstraal komt op het werkstuk en verwarmt het materiaal zo sterk dat het smelt of verdampt.

- Snijgas: het snijgas blaast de gesmolten massa die ontstaan is uit de snijvoeg. Het gas ontsnapt coaxiaal met de laserstraal uit de sproeier.

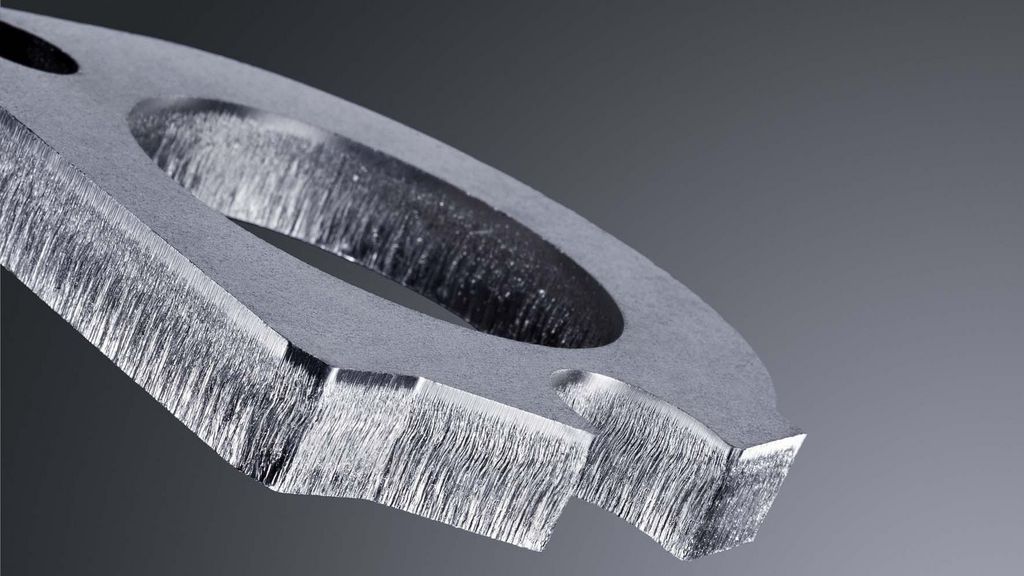

- Snijgroeven: bij het lasersnijden verkrijgt de snijkant een typisch groefpatroon. Bij een lagere snijsnelheid lopen de groeven bijna parallel aan de laserstraal.

- Gesmolten massa: de laserstraal – gebundeld laserlicht – wordt langs de contour geleid en laat het materiaal lokaal smelten.

- Snijgebied op het werkstuk: de snijvoeg is nauwelijks breder dan de gefocuste laserstraal.

- Sproeier: laserstraal en snijgas komen via de snijsproeier op het werkstuk.

- Snijrichting: de snijvoeg ontstaat door de snijkop of het werkstuk in een bepaalde richting te bewegen.

Alle lasersnijprocessen op een rij

Als het om het snijden van metalen en niet-metalen materialen gaat, is de laser als universeel gereedschap in veel gevallen de eerste keuze. De laserstraal snijdt bijna iedere contour snel en flexibel – ongeacht of de vorm heel fijn en complex is of het materiaal heel dun. Verschillende snijgassen en maten van druk beïnvloeden daarbij het bewerkingsproces en het resultaat.

Bij het laser-brandsnijden wordt zuurstof ingezet als snijgas. Deze wordt met een druk van maximaal 6 bar in de snijvoeg geblazen en verbrandt en oxideert daar de gesmolten metalen massa. De energie die door deze chemische reactie vrijkomt, ondersteunt de laserstraal. Brandsnijden maakt zeer hoge snijsnelheden en het bewerken van dikkere platen en constructiestaal mogelijk.

Bij het laser-smeltsnijden wordt stikstof of argon gebruikt als snijgas. Deze wordt met een druk tussen 2 en 20 bar door de snijvoeg gedreven en reageert niet met het metaaloppervlak in de snijvoeg, in tegenstelling tot bij het brandsnijden. Dit snijproces heeft het voordeel dat de snijkanten vrij van bramen en oxiden blijven en er bijna geen nabewerking nodig is.

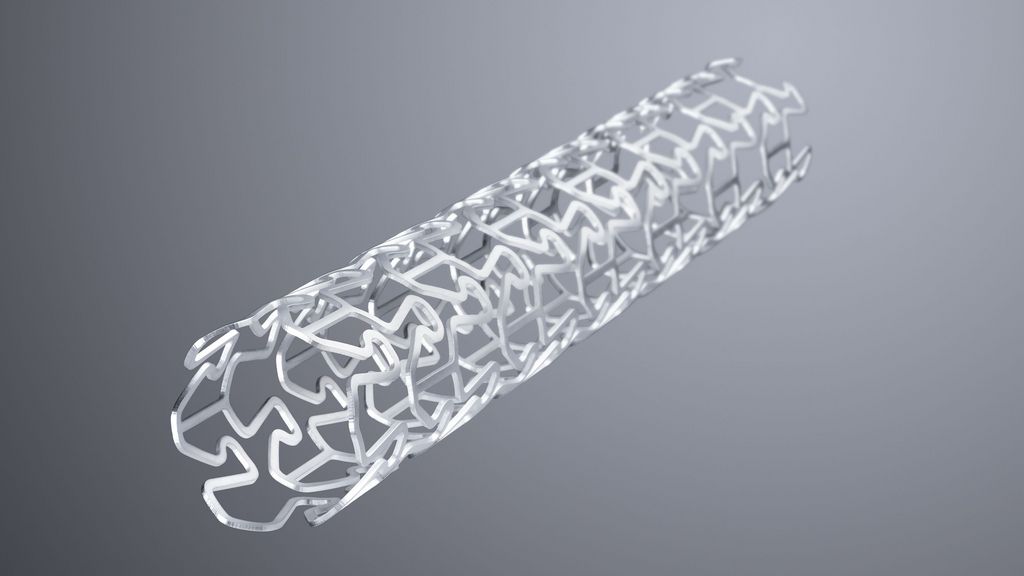

Laser-sublimeersnijden wordt vooral gebruikt voor fijne snijtaken waarbij zeer hoogwaardige snijkanten nodig zijn. Bij dit proces verdampt de laser het materiaal met zo weinig mogelijk gesmolten massa. De materiaaldamp genereert een hoge druk in de snijvoeg, waardoor de gesmolten massa er naar boven en beneden uit wordt geslingerd. Het procesgas – stikstof, argon of helium – beschermt de snijvlakken tegen de omgeving en zorgt ervoor dat de snijkanten vrij van oxiden blijven.

Bij het fijnsnijden met de laserstraal wordt pulserende laserenergie gebruikt om afzonderlijke gaten met elkaar te verbinden, die elkaar voor 50 tot 90% overlappen en zo een snijvoeg vormen. De korte pulsen resulteren in een zeer hoog pulspiekvermogen en extreme vermogensdichtheden op het werkstukoppervlak. Het voordeel: de verhitting van de component is zeer laag, wat het snijden van zelfs de fijnste delen mogelijk maakt zonder warmteverlies.

Parameters die van invloed zijn op het lasersnijproces

De focushoogte is van invloed op de vermogensdichtheid en de vorm van de snijvoeg in het werkstuk. De focusdiameter bepaalt de breedte en de vorm van de snijvoeg.

Om de bewerkingsdrempel te overschrijden, d.w.z. het punt waarop het materiaal begint te smelten, is een bepaalde hoeveelheid energie per oppervlakte nodig. Deze wordt gedefinieerd door: energie per oppervlakte = vermogensdichtheid x inwerktijd op het werkstuk.

De keuze van de juiste sproeier is doorslaggevend voor de kwaliteit van het onderdeel. Zo wordt zowel de vorm van de gasstraal als de hoeveelheid gas door de diameter van de sproeier bepaald.

CW-werking of pulsen – de bedrijfsmodus kan worden gebruikt om te bepalen of de laserenergie continu of met onderbrekingen naar het werkstuk wordt gestuurd.

De bepaling van de snijsnelheid is afhankelijk van de betreffende snijtaak en het te bewerken materiaal. Tegelijkertijd geldt: hoe meer laservermogen er beschikbaar is, des te sneller kan er worden gesneden. Daarnaast neemt de snijsnelheid af naarmate het materiaal dikker wordt. Als de snelheid te hoog of te laag is ingesteld voor het betreffende materiaal, is de ruwheid van het materiaal en de braamvorming sterker.

Bijna alle CO2-lasers leveren lineair gepolariseerd laserlicht. Als er contouren worden gesneden, verandert het snijresultaat met de snijrichting: als het licht parallel aan de snijrichting trilt, wordt de rand glad. Als het licht loodrecht op de snijrichting trilt, ontstaat er braamvorming. Daarom wordt lineair gepolariseerd laserlicht meestal omgezet in circulair gepolariseerd licht. De graad van polarisatie geeft aan hoe goed de gewenste circulaire polarisatie is bereikt en is beslissend voor de snijkwaliteit. Bij vastestoflasers hoeft de polarisatie niet te worden veranderd: deze leveren snijresultaten die onafhankelijk zijn van de richting.

Naargelang het snijproces worden er verschillende procesgassen gebruikt die met verschillende maten van druk door de snijvoeg worden gedreven. Argon en stikstof als snijgas hebben bijvoorbeeld het voordeel dat ze niet reageren met gesmolten metaal in de snijvoeg. Tegelijkertijd beschermen ze de snijvlakken tegen de omgeving.

In combinatie met een hoog laservermogen kan het gebruik van een gasmengsel bestaande uit stikstof en zuurstof de braamvorming bij onderdelen van constructiestaal en aluminium reduceren. De verbetering van de kwaliteit van het onderdeel is afhankelijk van de materiaalsoort, materiaallegering en materiaalkwaliteit bij plaatdiktes tussen zes en twaalf millimeter.