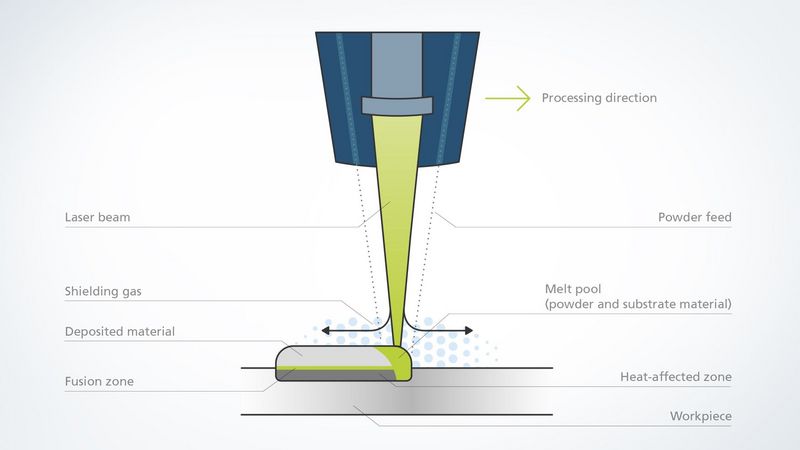

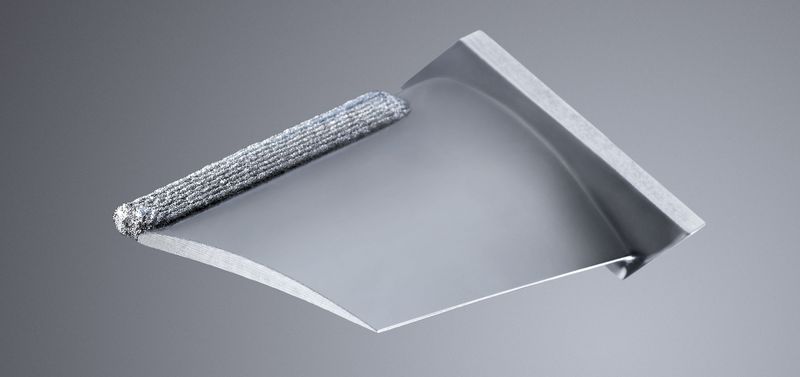

Laseraanvoerlassen is een additive productieproces voor metaal en metaal-keramiekmengsels. Hiermee kunt u 3D-geometrieën genereren of modificeren. Ook repareren of coaten kan de laser met deze productiemethode uitvoeren. Zo wordt de additive productie in de lucht- en ruimtevaart ingezet voor de reparatie van turbinebladen. In de gereedschaps- en vormbouw worden afgebroken of versleten randen en vormgevende functieoppervlakken gerepareerd of zelfs lokaal gepantserd. Ter bescherming tegen slijtage en corrosie worden in de energietechnologie of de petrochemie magazijnen, walsen of hydraulische componenten gecoat. Ook in de automobielindustrie wordt deze additive productie toegepast. Hier worden componenten in grote hoeveelheden veredeld.

Klanten van TRUMPF profiteren van een breed aanbod aan lasers en lasersystemen. We beschikken over jarenlange proceskennis en services voor vele toepassingen in de lasertechniek. Zo kan additive productie bijvoorbeeld ook met laserstraallassen of lasersnijden worden gecombineerd.