De CHU-steun is ontworpen om te worden gefreesd uit een massief blok Al7075 (substractie). Deze conventionele fabricagemethode resulteert in een verwijdering van materiaal van ca. 90% en beperkt de vormgeving van onderdelen aanzienlijk.

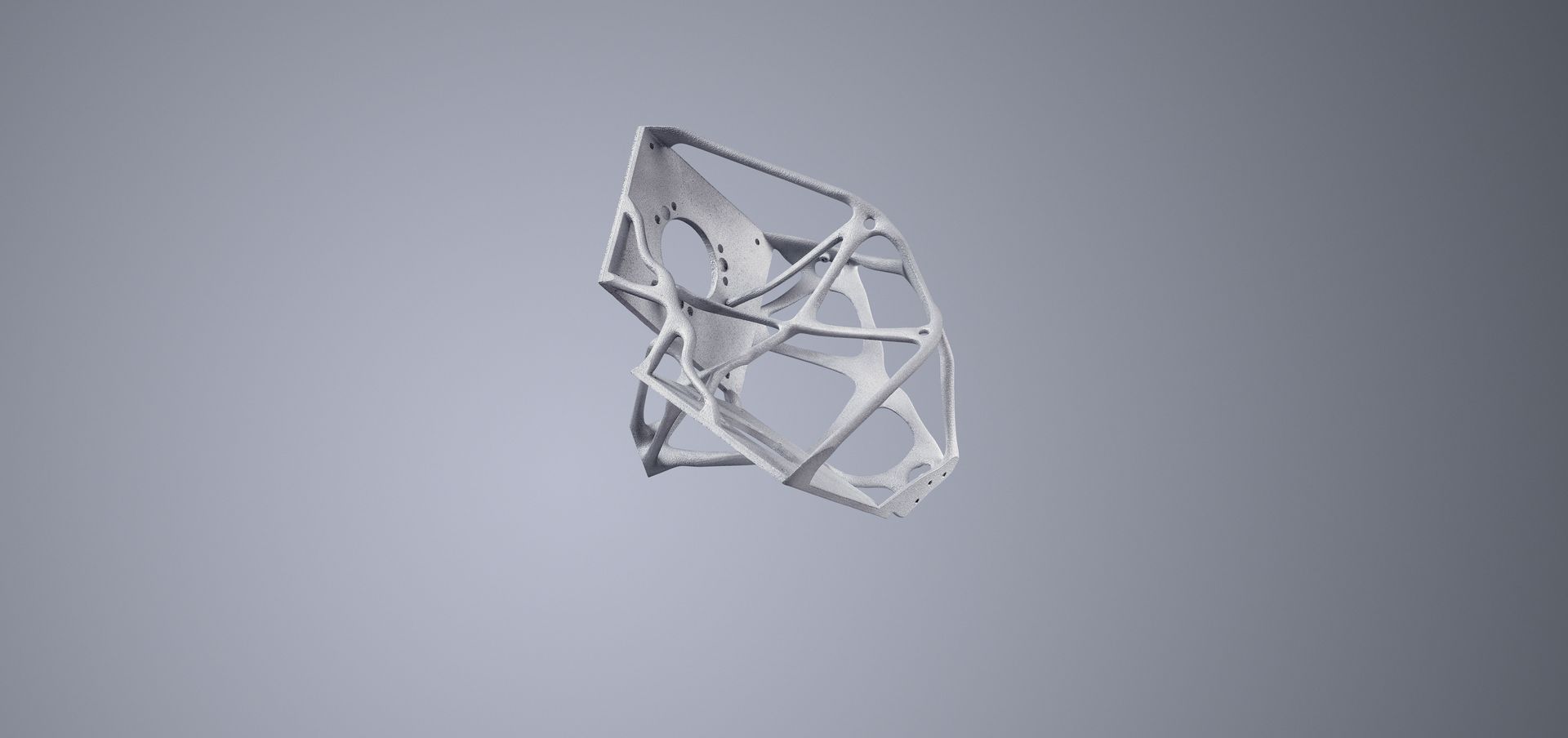

Additive manufacturing van een Camera Head Unit-steun (CHU)

Camera Head Unit-steun I AlSi10Mg I TruPrint 3000

Een satelliet-Startracker bestaat uit een combinatie van twee optische camera's ("sterrencamera's"), die in een hoek van ca. 15 graden ten opzichte van elkaar zijn uitgelijnd. De camera-eenheid (Camera Head Unit = CHU) wordt door de zogenoemde CHU-steun, die conventioneel uit één blok aluminium wordt gefreesd, tegen thermisch-mechanische invloeden beschermd. In vergelijking daarmee biedt additive manufacturing een aantal voordelen, vooral qua vormgevingsvrijheid en eigenschappen. De Startracker is een onderdeel van de satelliet Flying Laptop. Deze werd ontwikkeld door het Instituut voor Ruimtevaartsystemen van de Universiteit Stuttgart en in 2014 de ruimte in gestuurd om de positie en uitlijning van satellieten in het heelal betrouwbaar te kunnen meten.

Het gewicht is ca. 30% lager vanwege de topologische optimalisatie van de component. De complexere structuren van de component kunnen middels LMF worden gemaakt.

Ondanks zijn lagere gewicht en de minder dichte aluminiumlegering wordt de geprinte component gekenmerkt door een circa 43% grotere stijfheid.

Wanneer de steun met een TruPrint-systeem wordt gemaakt, dan neemt het totale volume met ongeveer een kwart af.

Dankzij het op belasting berekende ontwerp zorgt de middels LMF vervaardigde steun voor 48% minder spanningspieken dan wanneer deze conventioneel wordt gefabriceerd.

Dankzij onze software-oplossing kunt u vertrouwen op een constant hoge productkwaliteit inclusief documentatie.

In vergelijking met mechanische fabricage nemen de productiekosten bij een met additive manufacturing vervaardigde steun met tot wel 70% af. Tegelijkertijd zorgt het lagere gewicht voor een aanzienlijke kostenbesparing bij de lancering van de raket.

Hoe wordt de Camera Head Unit (CHU)-steun conventioneel gefabriceerd?

Conventioneel gefabriceerde Startracker

Conventioneel gefabriceerde CHU-steun

Hoe ontstaat de CHU-steun met Laser Metal Fusion?

In het algemeen vragen de ontwikkelingen in de lucht- en ruimtevaartindustrie om steeds voordeligere, complexere en krachtigere onderdelen. Additive manufacturing van de CHU-steun biedt met het oog daarop vele voordelen. Zo is er een grote mate van vrijheid bij de vormgeving. Dit is met name handig bij afwijkingen van de standaard geometrieën zoals bionische structuren. De CHU-steun is helemaal opnieuw ontworpen voor additive manufacturing en topologisch geoptimaliseerd. Van de Camera Head Unit-steun werden er op de substraatplaat gelijktijdig drie componenten met een TruPrint 3000-installatie geprint. De fabricage van een component duurt met de TruPrint 3000 circa 6 uur. Wordt er met een TruPrint 5000 geprint, dan wordt de productietijd ongeveer 2,5 uur korter. Meer gegevens en feiten over de component vindt u onderaan deze pagina. Op de bouwplaat bevonden zich tevens extra proeven ten behoeve van kwaliteitscontrole. Elektrochemisch polijsten en warmtebehandeling met betrekking tot statische en modale analyse waren niet langer noodzakelijk, aangezien door de materiaalwissel een optimalisatie met bouwzijdige mechanische materiaaleigenschappen gepaard ging.

Verzeker uzelf van advies!

U hebt ook een component die u graag door middel van additive manufacturing zou willen fabriceren? U wilt graag weten hoeveel u kunt besparen en welke voordelen er met additive manufacturing zijn te behalen? Neem dan nu contact met ons op voor een persoonlijk adviesgesprek met onze experts.

Gegevens & feiten over de component

- Afmetingen component: 112 mm x 160 mm x 128 mm

- Productietijd (per component/substraatplaat): ca. 6 u (TruPrint 3000), 2,5 u (TruPrint 5000)

- Totale productietijd (alle componenten/substraatplaten): 18 u (TruPrint 3000), 7,5 u (TruPrint 5000)

- Laagdikte: 60 µm

- Aantal lagen: 2155

- Productiesnelheid: 9626 cm³/uur

- Gewicht: 150.746 g

- Volume: 57.757 cm³

- Klant: Instituut voor Ruimtevaartsystemen van de Universiteit Stuttgart en het Instituut voor Constructies en Structuurtechnologie van het Duitse Centrum voor Lucht- en Ruimtevaart