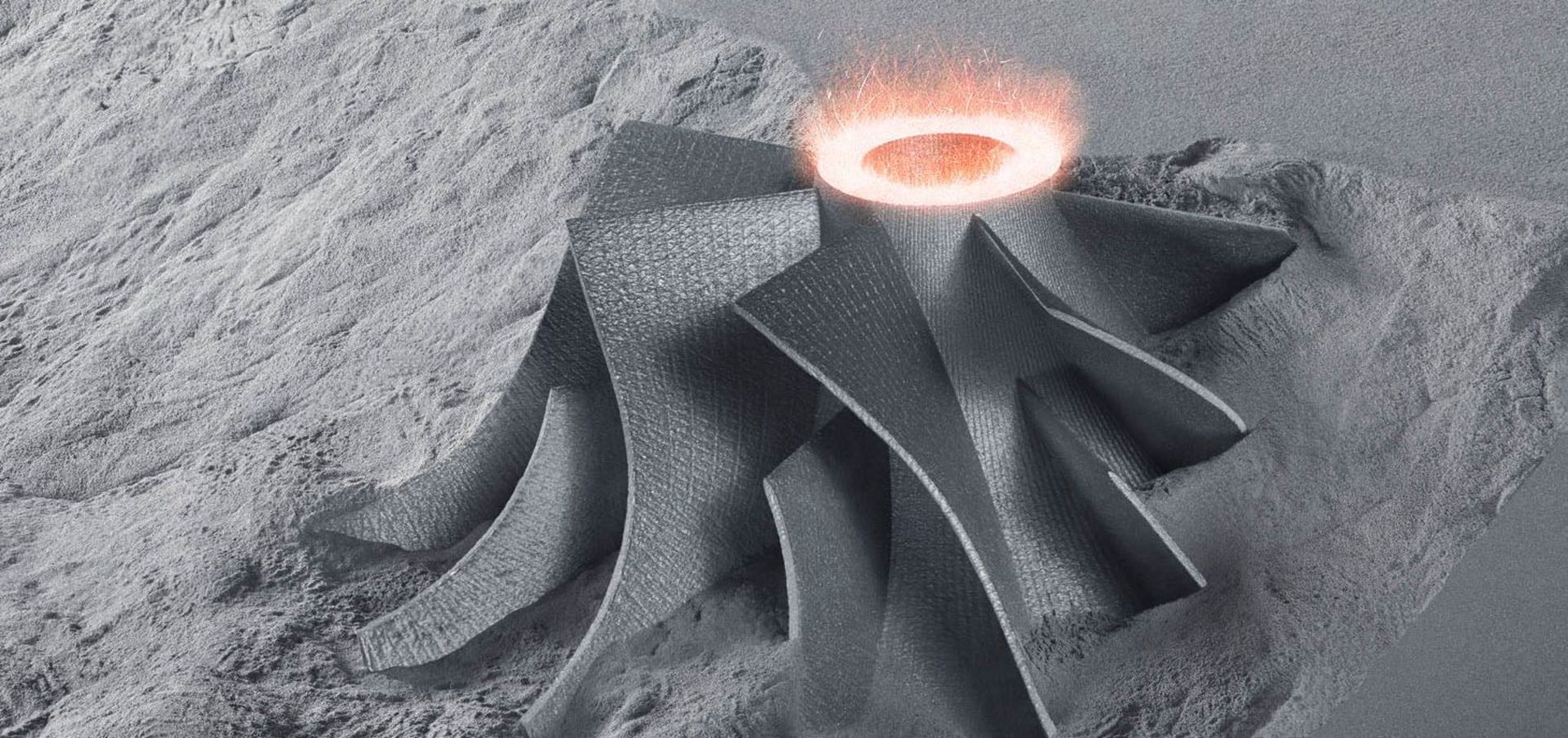

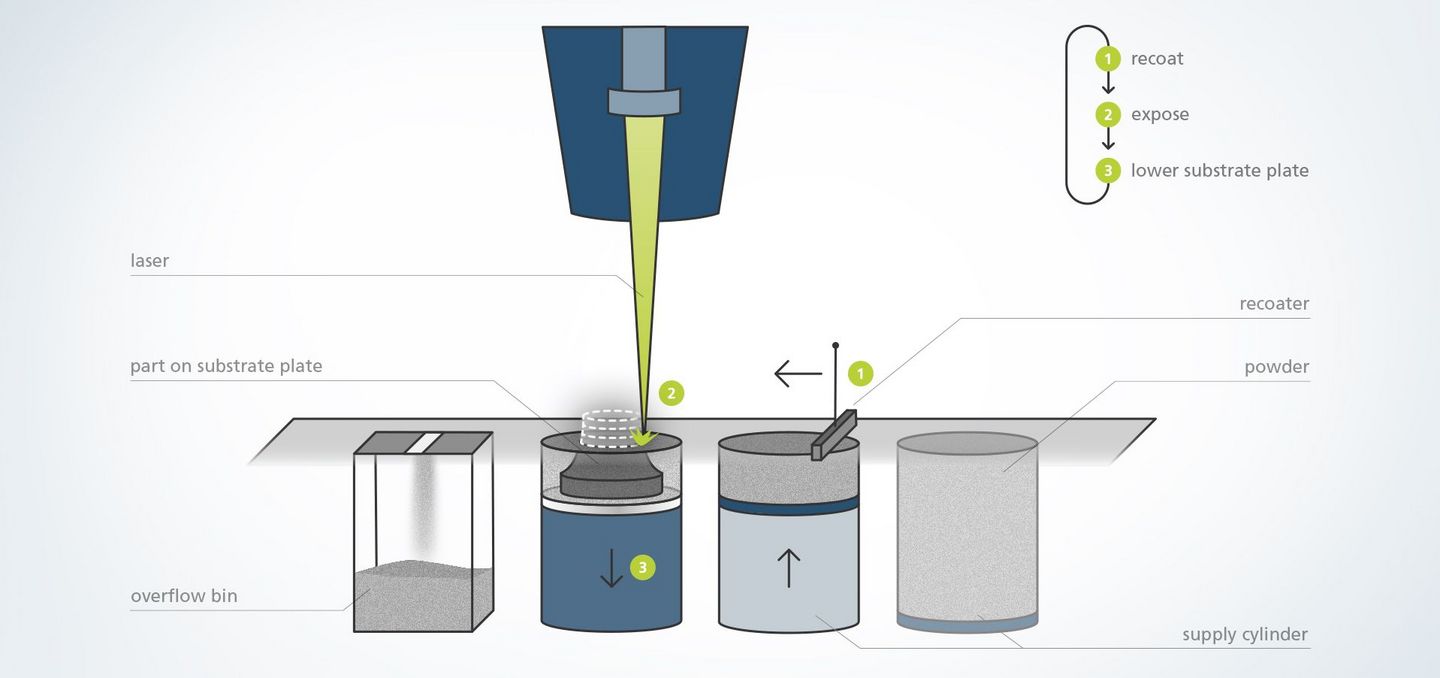

Aan de basis van de Laser Metal Fusion-methode staat het virtuele 3D-model van de component. Tijdens de voorbereiding van de gegevens worden de ontwerpgegevens omgezet in een bouwjobbestand dat de machine kan lezen. Daarbij worden de componenten gepositioneerd op een substraatplaat en worden er eventueel steunstructuren aangebracht. Voor het printproces worden de componenten in afzonderlijke lagen gesneden (“slicen”) en de bijbehorende laserbanen bepaald (“hatchen”). De laagsgewijze opbouw van het werkstuk vindt uiteindelijk plaats in de proceskamer onder beschermend gas op een substraatplaat. In de kamer bevinden zich voorraad-, opbouw- en overloopcilinders op een as naast elkaar. De coater schuift het poeder van de voorraad- naar de bouwcilinder (1). Vervolgens smelt de laser de eerste poederlaag met de daaronder liggende laag (2) conform de contour van het onderdeel. In de volgende stap zakt de bouwcilinder één laag (3). De component wordt zogezegd in een poederbed opgebouwd. Het overtollige poeder belandt in de overloopcilinder. Deze procedure wordt net zolang herhaald tot de component volledig is gegenereerd. Om de productiviteit te verhogen, past TRUMPF in zijn systemen meerdere lasers toe die tegelijkertijd actief zijn. Dit wordt het multilaserprincipe genoemd. Het voltooide onderdeel wordt ten slotte in een poederverwijderstation van metaalpoeder ontdaan. Vervolgens wordt de component van de plaat gescheiden, indien aanwezig, worden de steunstructuren verwijderd en wordt eventueel het werkstuk nabewerkt.

Laser Metal Fusion – voordelen, werkingsprincipes en toepassingen van de additive technologie

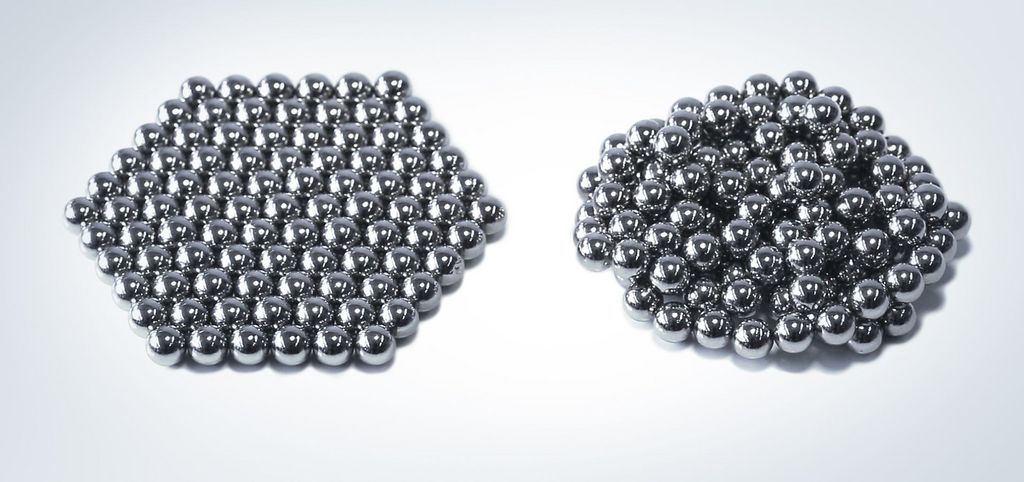

Laser Metal Fusion (LMF) – in het Nederlands "poederbed gebaseerd lasersmelten" – is een additive manufacturing-methode waarbij een werkstuk stap voor stap in een poederbed wordt opgebouwd. Hiertoe smelt een laser het metaalpoeder precies op die plekken om naar materiaallagen die zijn aangegeven in de CAD-constructiegegevens van de component. Daarom wordt de methode vaak met metaal-3D-printen of 3D-metaalprinten aangeduid, ook het begrip lasersinteren of lasersmelten is in de branche gebruikelijk. De methode is optimaal geschikt voor de serieproductie van onderdelen met een complexe geometrie met filigrane binnenkanalen en holle ruimten, die met conventionele methoden zoals draaien of frezen niet of minder effectief gemaakt kunnen worden. Door het industriële 3D-printen ontstaan componenten met een grote stabiliteit en tegelijkertijd een laag gewicht – bijzonder voordelig voor de bouw van lichte onderdelen of op maat gemaakte implantaten en protheses. Tevens is Laser Metal Fusion een duurzame productiemethode, omdat vergeleken met verwijderende methoden geen spanen en daardoor weinig overtollig materiaal ontstaat. Met een ervaring van bijna twee decennia met de additive technologie biedt TRUMPF industrierijpe totaalpakketten aan voor de poederbedmethode – bestaande uit machines, diensten en digitalisering uit één hand. Van onderdeelidentificatie tot voltooide producten en verder – we dekken de volledige procesketen voor u af.

Met LMF kunnen gebruikers van 3D-CAD-modellen direct werkende componenten – bijvoorbeeld flexibele of draaibare structuren – maken.

Met LMF kunt u componenten met een contourvolgende koeling maken. Deze voeren de warmte direct daar af waar deze ontstaat.

Additive manufacturing maakt de productie van filigrane structuren in een complexe volgorde mogelijk.

Vrijheid in design: Bij 3D-metaalprinten bepaalt de constructie de fabricage van de component – anders dan bij conventionele productiemethoden.

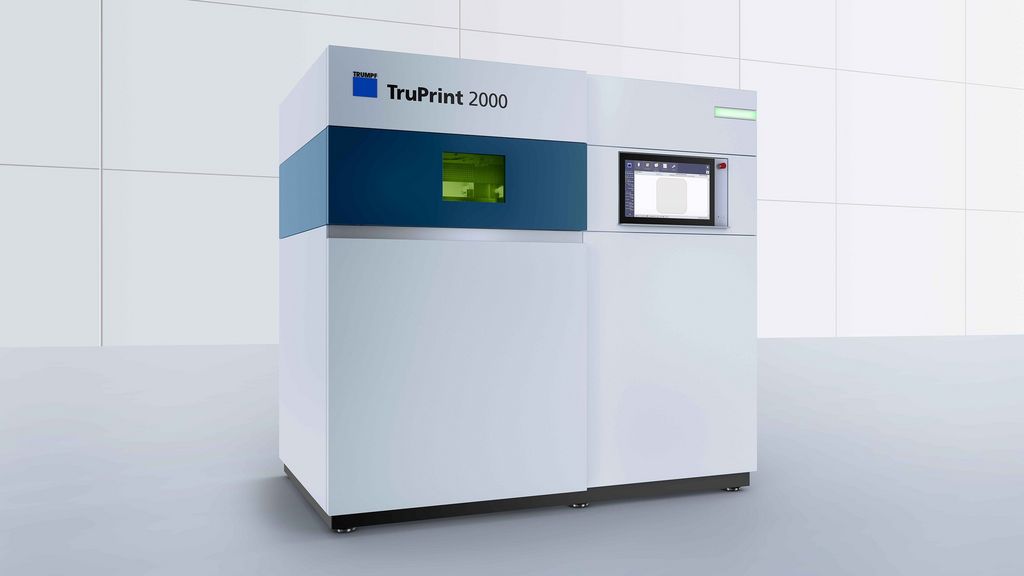

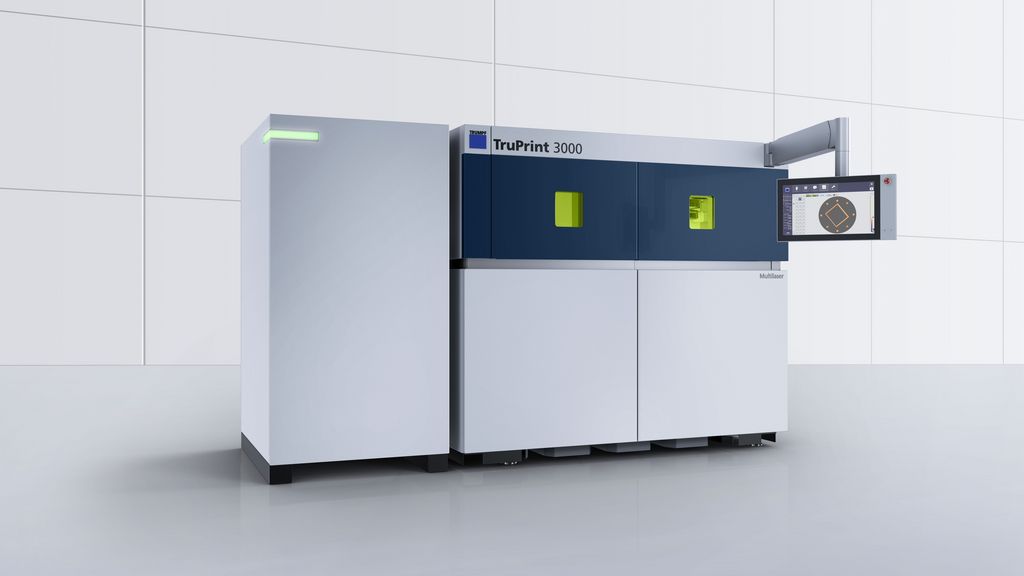

Bij 3D-metaalprinten ontstaan zo goed als geen insteltijden. Dankzij de optie Multilaser en de automatiseringscomponenten kunt u de efficiëntie van uw productie nog verder verhogen.

De industriële onderdelen- en poederhandling van TRUMPF verhoogt de efficiëntie van uw productie.

Een gesloten poederkringloop zorgt voor een schone en veilige productieomgeving.

Het proces Laser Metal Fusion kort uitgelegd

Het werkingsprincipe van 3D-metaalprinten kort uitgelegd.