열성형 부품용 하이엔드 레이저 절단 시스템

3D 레이저 절단

TruLaser Cell 8030은 열 성형 부품에 대한 3D 절단 표준을 설정하고 고객의 요구에 따라 유연하게 구성할 수 있습니다. 이로써 도어 링 전체 측면 패널을 맞춤화하기 위한 대형 버전 또는 차체 쉘 개별 부품 및 세그먼트 제조를 위한 소형 버전 중 하나를 선택할 수 있습니다. 새로운 발전 및 최적화된 세부 정보 덕분에 시장에서 최고일 수 있는 생산성과 연결된 더 큰 생산 안정성을 제공합니다. 스마트 어프로치, 다이내믹 레벨 3 등과 같은 옵션 덕분에 경제성이 더욱 향상됩니다.

이전 모델과 비교해 볼 때 이제 더 높은 가속도와 3단계 동적 레벨의 이점을 누릴 수 있습니다.

최적화된 회전 교환기는 시중 제품 중 가장 빠릅니다. 회전 시간이 20% 단축된 1.8초로, 각 부품마다 전반적인 성능이 향상됩니다.

새로운 기계는 열성형 분야에서 3D기계의 가장 많은 설치 경험을 기반으로 합니다.

X Blast Technology 또는 ObserveLine Comfort & Professional 등의 기능으로 최적화된 생산 프로세스

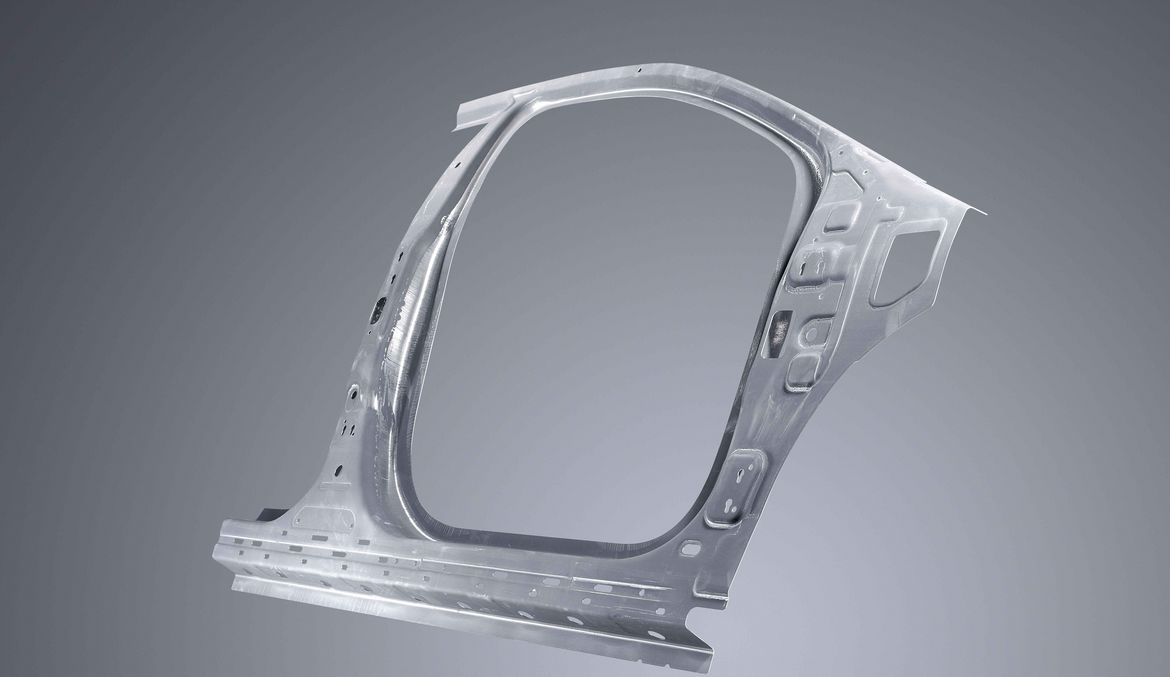

도어 링 레이저 절단

TruLaser Cell 8030을 사용하면 열 성형된 차량 측면 부품을 매우 빠르게 절단할 수 있을 뿐 아니라 TruDisk 레이저 및 X Blast Technology를 통해 검증된 고품질의 제품을 생산할 수 있습니다.

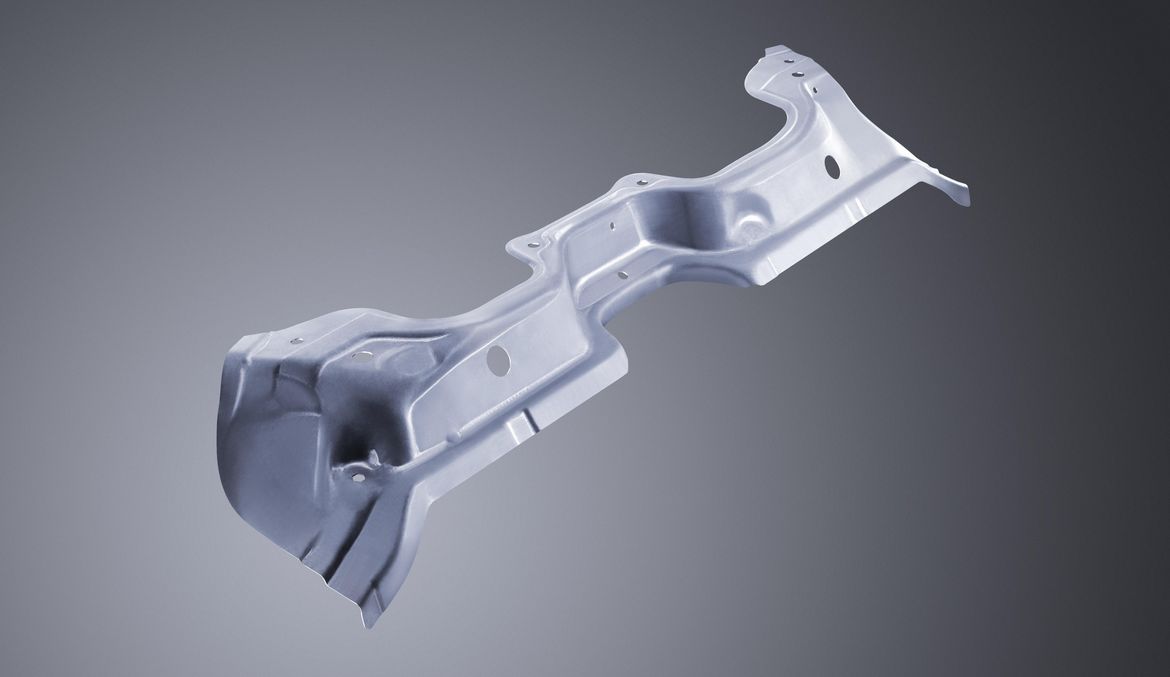

크로스 멤버 레이저 절단

이전의 모델과 비교해 볼 때 TruLaser Cell 8030은 약 10% 향상된 기계 다이내믹과 10% 감소된 비생산 시간, 30% 빨라진 압축 컨트롤로 열 성형된 차량 크로스 멤버를 절단합니다. TruDisk Laser는 X Blast Technology와 함께 지속적으로 높은 절단 품질을 보장합니다.

열 성형 및 레이저 절단된 프레임 격벽

TruLaser Cell 8030은 대형 시리즈 파트를 특히 경제적으로 가공할 수 있습니다. 더 나아가서 NC 프로그래밍은 부품의 형상에서 최대한의 유연성을 제공합니다.

레이저 절단된 B 필러

TruLaser Cell 8030은 자동차용 B 필러와 같은 3D 부품을 신뢰할 수 있게 절단합니다. 이때 열 성형된 부품의 가공에 레이저를 사용하는 것이 전통적인 프로세스를 사용하는 것보다 현저하게 경제적입니다. 이외에도 유연한 툴 덕분에 레이저는 부품을 간단하게 새로운 요건에 맞춰 조정할 수 있습니다. - 또한 바로 조정할 필요 없이 나중에도 실행할 수 있습니다.

|

TruLaser Cell 8030 (기본 버전)

|

TruLaser Cell 8030 (큰 사이즈 버전)

|

|

|---|---|---|

| 축이송범위 | ||

| 최대 축 수 | 5 | 5 |

| X축 축이송범위 | 3000 mm | 3000 mm |

| Y축 축이송범위 | 1300 mm | 2100 mm |

| Z축 축이송범위 | 600 mm | 650 mm |

| B축 축이송범위 | ± 135 ° | ± 135 ° |

| C축 축이송범위 | n x 360 ° | n x 360 ° |

| 다이내믹 절단 광학장치 축이송범위 | ± 9 mm | ± 9 mm |

| 최대 공작물 크기 | ||

| X 방향에서 최대 공작물 크기 | 2540 mm | 2540 mm |

| Y 방향에서 최대 공작물 크기 | 840 mm | 1640 mm |

| Z 방향에서 최대 공작물 크기 | 370 mm | 420 mm |

| 최대 축 이송 속도 | ||

| X 방향에서 축평행 최대 축 속도 | 100 m/min | 100 m/min |

| Y 방향에서 축평행 최대 축 속도 | 100 m/min | 100 m/min |

| Z 방향에서 축평행 최대 축 속도 | 100 m/min | 100 m/min |

| 동시 최대 축 속도 | 173 m/min | 173 m/min |

| B축 최대 축 속도 | 90 1/min | 90 1/min |

| C축 최대 축 속도 | 90 1/min | 90 1/min |

| 최대 축 가속도 | ||

| X 방향에서 최대 축평행 축가속도 | 11 m/s2 | 10 m/s2 |

| Y 방향에서 최대 축평행 축가속도 | 11 m/s2 | 10 m/s2 |

| Z 방향에서 최대 축평행 축가속도 | 11 m/s2 | 10 m/s2 |

| 동시 최대 축 가속도 | 19.1 m/s2 | 17.3 m/s2 |

| B축 최대 축 가속도 | 200 rad/s2 | 200 rad/s2 |

| C축 최대 축 가속도 | 100 rad/s2 | 100 rad/s2 |

| 다이내믹 절단 광학장치 최대 축 가속도 | 40 m/s2 | 40 m/s2 |

| 포지셔닝 정확도 | ||

| 리니어 축 포지셔닝 정확도 (X, Y, Z) | 0.08 mm | 0.08 mm |

| 회전축 포지셔닝 정확도 (B) | 0.015 ° | 0.015 ° |

| 레이저 | ||

| 최대 레이저 출력 | 3000 W - 4000 W | 3000 W - 4000 W |

| 사용 가능한 레이저 | TruDisk | TruDisk |

| 회전교환기 자동화장치 | ||

| 측면당 최대 하중 | 300 kg | 750 kg |

| 워크 스테이션 | 2 | 2 |

| 전체 비생산시간 타입 | 3.7 s | 4.9 s |

| 회전시간 타입 | 1.8 s | 3 s |

| 회전 테이블 직경 | 4000 mm | 5000 mm |

| 작업 높이 | 700 mm | 700 mm |

TruTops Cell

TruTops 셀을 사용하면 레이저 용접, 절단에 상관하지 않고 3D 레이저 가공 공정 프로그래밍에 필요한 모든 것을 갖추고 있습니다. TruTops Cell은 수 많은 인터페이스에 관한 3D 데이터를 판독하고 필요한 경우 이를 수정합니다. 이 시스템은 자동으로 삼차원 절단 방법을 생성합니다. 이외에도 고정장치에 필요한 제안을 자동으로 산출합니다.

소프트웨어

고객 요청사항에서 완성된 부품의 공급에 이르기까지 - TRUMPF 의 소프트웨어 포트폴리오가 귀하의 전체 생산 프로세스를 최적화합니다. 이때 TRUMPF는 소프트웨어를 스마트한 방식으로 기계 및 서비스와 결합하여 귀하의 스마트 팩토리를 위한 맞춤형 인더스트리 4.0 솔루션을 제공합니다.

응용분야에 따라 귀하의 애플리케이션에 적합한 고체 레이저를 선택하면, TruLaser Cell 8030과 최적으로 결합할 수 있습니다.

다수의 혁신적인 옵션으로 TruLaser Cell 8030의 다이내믹, 경제성 및 생산성을 향상시킬 수 있습니다.

최소한의 공간에서 확보되는 최고의 생산성 - 극복해야만 하는 도전입니다. BrightLine Speed는 절단속도를 최대 60%까지 높여주면서도 가스 소비량은 50%까지 줄여줍니다. 이를 통해 여러분의 경쟁력 역시 크게 높아집니다. – 이때 CO2 탄소 발자국 역시 개선됩니다.

매우 다양한 원인으로 절단 스크랩 덩어리가 완제품에 붙어 있을 수 있습니다. 광학 측정방법 ObserveLine Comfort는 각각의 컨투어가 완전하게 절단되었는지 여부를 점검하기 때문에 이 옵션을 사용해서 이러한 오류를 신속하게 감지할 수 있습니다. 이는 시중에서 비교할 수 있는 제품보다 두 배 더 빠른 속도입니다. 간격 제어 시스템을 사용한 측정에 비해서 ObserveLine Comfort는 여러가지의 장점을 가지고 있습니다. 이러한 프로세스는 이렇게 측정 시간을 단축하고 작은 구멍 직경 및 경사진 펀칭 스크랩이라도 측정할 수 있습니다.

근소한 노즐 충돌로도 조작자에게 보이지 않을 정도로 작은 절단 광학장치의 위치 결정 오류를 유발할 수 있습니다. 이는 불량품 증대 및 이와 결부된 비용 증가를 초래합니다. 광학 측정방법 ObserveLine Professional은 장비 교환을 전혀 하지 않고 사이클 시간에 거의 영향을 미치지 않는 방식으로 기계의 위치 정확도를 자유롭게 정할 수 있는 정기적 주기로 점검합니다. 위치 오류를 감지하여 불량품을 감소시킵니다.

Smart Optics Setup은 테스트 시트 절단 및 기계 재조정을 위해 기계 본체에 장착된 고정장치입니다. 표준화된 매크로를 통해 변환이 더 간편해집니다. 이를 통해 시간과 돈이 절약됩니다.

Smart Approach 기능은 부품 모서리를 피어싱 할 때 기계의 초기 상태를 개선하고 최적화합니다. 이 특허받은 프로세스는 최대한의 공정 신뢰성을 제공하면며 사이클 시간을 9 % 낮춥니다.

FocusLine은 재료 및 재료 두께에 따른 초점 위치의 세팅을 프로그램으로 제어하는 것이 가능하게 합니다. 기압에 의해 표면 굴곡이 영향을 받아 작동하는 미러로 위치를 조정할 수 있습니다.

FastLine은 컨투어 절단을 위한 피어싱 시, 기계의 초기 상태를 개선하고 최적화합니다. 재료의 종류와 두께 및 가공할 컨투어의 수에 따라 최대 60 %까지 설비의 생산성을 증가시킬 수 있습니다.

새로운 고정장치를 간단하고 저렴하게 공압 장치와 전기 인터페이스를 통해서 기계 컨트롤 시스템에 통합할 수 있습니다.

TruTops Cell Shopfloor를 사용하면 기계에서 직접 프로그램을 보다 쉽고 빠르고 안전하게 조정할 수 있습니다. 해당 NC 텍스트가 포함된 변경되어야 할 컨투어를 마우스 클릭으로 선택하면 NC 코드 내의 내비게이션을 간편하게 작동할 수 있습니다. 실행된 모든 변경 내용들은 즉시 시각화되기 때문에 프로그램 내에서 그 어느 때보다도 더욱 안전하게 작업을 진행할 수 있습니다.

컴포트 잔류 진행시간 표시창은 고객에게 언제든지 최고로 정보를 제공합니다. 이 표시창은 현재 처리되고 있는 구성품의 남은 가공 시간을 표시하고, 현재 생산작업의 그 순간의 상태에 대한 추가 정보를 제공합니다.

많은 TRUMPF의 기계를 자신의 소프트웨어 세계에 원활하게 통합하는 것은 쉽고 문제가 없습니다. Oseon으로의 통합이든 또는 모니터링 및 분석 툴(Tool)에 대한 연결이든 모든 조합에 적합한 솔루션을 제공합니다. OPC UA 표준에 기반한 당사 인터페이스를 통해 타사 소프트웨어 시스템에 연결도 가능합니다.

국가에 따라 이 제품 분류 및 기재 사항이 다를 수 있습니다. 기술, 사양, 가격 및 액세서리 제공 품목이 변경될 수 있습니다. 제품이 귀하의 국가에서 사용 가능한지에 대한 여부는 현지 담당자에게 문의하십시오.