양산을 위한 최고의 생산성과 최상의 파트비용

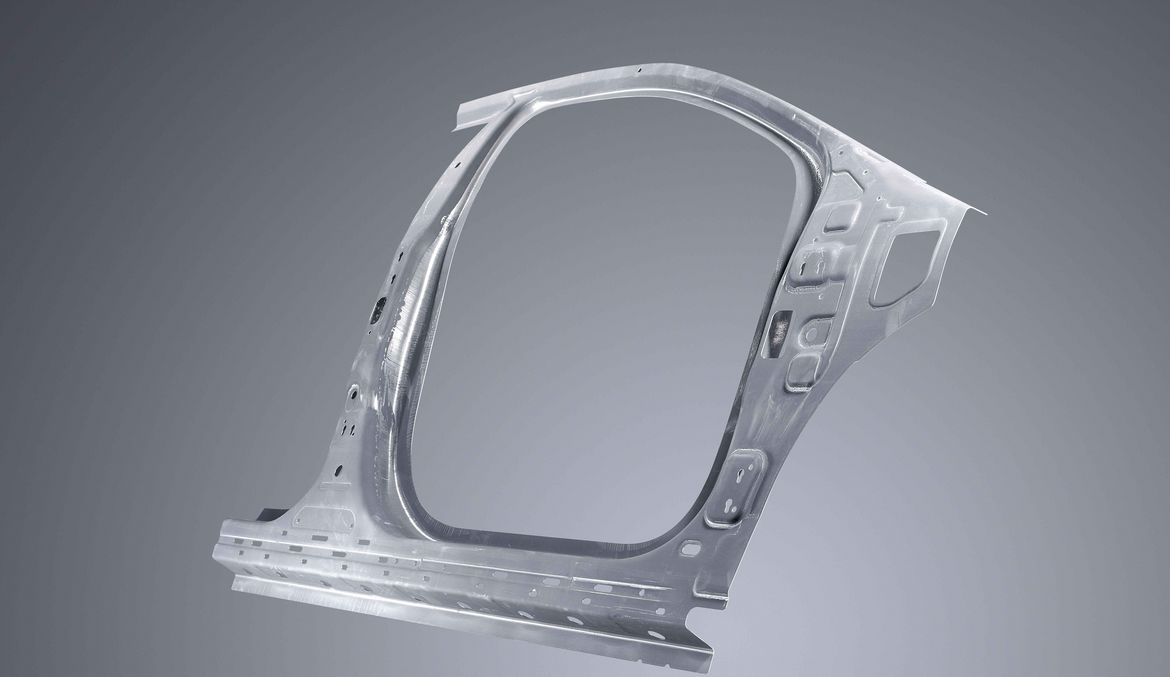

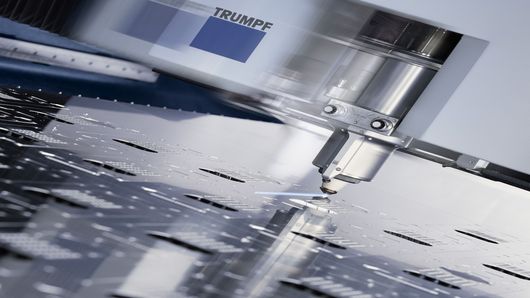

양산의 높은 변형 다양성: 소량, 중간 또는 대량 생산 여부에 관계없이 많은 고객이 이 도전과제에 직면해 있습니다. 바로 여기에 TRUMPF의 매우 생산적이고 유연한 레이저 블랭킹 설비 TruLaser 8000 Coil Edition이 사용됩니다. 판재가공 작업자는 양산을 위해 종종 프레스 라인을 사용하지만, 새로운 제품 변형마다 비용과 시간이 많이 소요되는 프레스 툴을 제조해야 합니다. 코일에서 직접 레이저를 사용하면 툴이 필요없고 유연한 가공으로 시간, 비용 및 재료가 절약됩니다. 그러나 기존의 판재 레이저 절단과 비교하여 코일 레이저 절단은 엄청난 비용 이점 및 효율성 이점을 제공합니다.

ARKU 정밀 레벨러가 장착된 ARKU 코일 라인과 입증된 TRUMPF 품질이 결합되어 고객에게 많은 이점을 제공하는 턴키 방식의 고도로 자동화된 전체 시스템을 형성합니다. 코일 전개, 교정, 레이저 절단에서 완전 통합된, 로봇 기반 구성품 반출에 이르기까지 SIEMENS와 함께 혁신적인 컨트롤 시스템을 개발했습니다. 전체 시스템의 프로그래밍은 TruTops Boost를 통해 로봇 반출까지 이어집니다.

각 시트는 코일에서 나옵니다. 시트제품에 비해 코일 구매가격이 크게 감소되는 이점이 있습니다.

연속 네스팅은 최적의 재료 이용률을 가능하게 하여 잔재율과 구성품 비용을 크게 감소시킵니다.

10초 미만의 매우 짧은 사이클 내에 새로운 재료가 컨베이어를 통해 기계에 공급되고, 절단된 부분이 언로딩 위치로 운반되는 동시에 스크랩 재료가 폐기됩니다.

통합 로봇 및 그리퍼 시스템을 통해 언로딩 시간이 크게 단축되고 구성품 반출이 유연해집니다.

국가에 따라 이 제품 분류 및 기재 사항이 다를 수 있습니다. 기술, 사양, 가격 및 액세서리 제공 품목이 변경될 수 있습니다. 제품이 귀하의 국가에서 사용 가능한지에 대한 여부는 현지 담당자에게 문의하십시오.