콤팩트하고 다이내믹하며 자원 절약형 - 특허 받은 Delta Drive는 펀치 헤드가 앞뒤로 동작하도록, 즉 플라잉을 허용함으로써 Y축에서 판재와 서포트 테이블의 동작을 불필요하게 만듭니다. 또한 유압으로 구동되는 펀칭에 비해 전기 펀치 드라이브는 약 20 % 에너지를 절약합니다.

함께 성장하는 기계

콤팩트한 디자인의 입문용 장치인 TruPunch 1000은 매우 유연하게 이용할 수 있습니다: 자동화뿐만 아니라 사업 발전에 맞게 변경할 수 있으며, 공간을 절감해주는 제조셀로의 확장도 가능합니다.

TruPunch 1000은 최대 6.4 mm의 시트 두께를 분당 최대 600 타발로 가공합니다.

Delta Drive 덕분에 Y축에서 판재와 서포트 테이블을 이동할 필요가 없으며 동시에 최대 20 %의 에너지를 절약할 수 있습니다.

TruPunch 1000은 정교한 기능 및 툴로 평가됩니다.

TruPunch 1000은 이전 모델보다 15 % 적은 면적을 필요로 합니다.

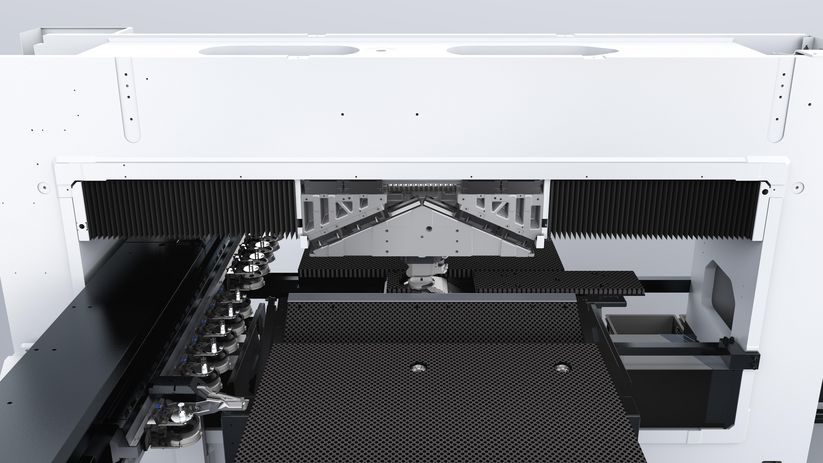

SheetMaster Compact는 공정 신뢰적으로 로딩 및 언로딩합니다.

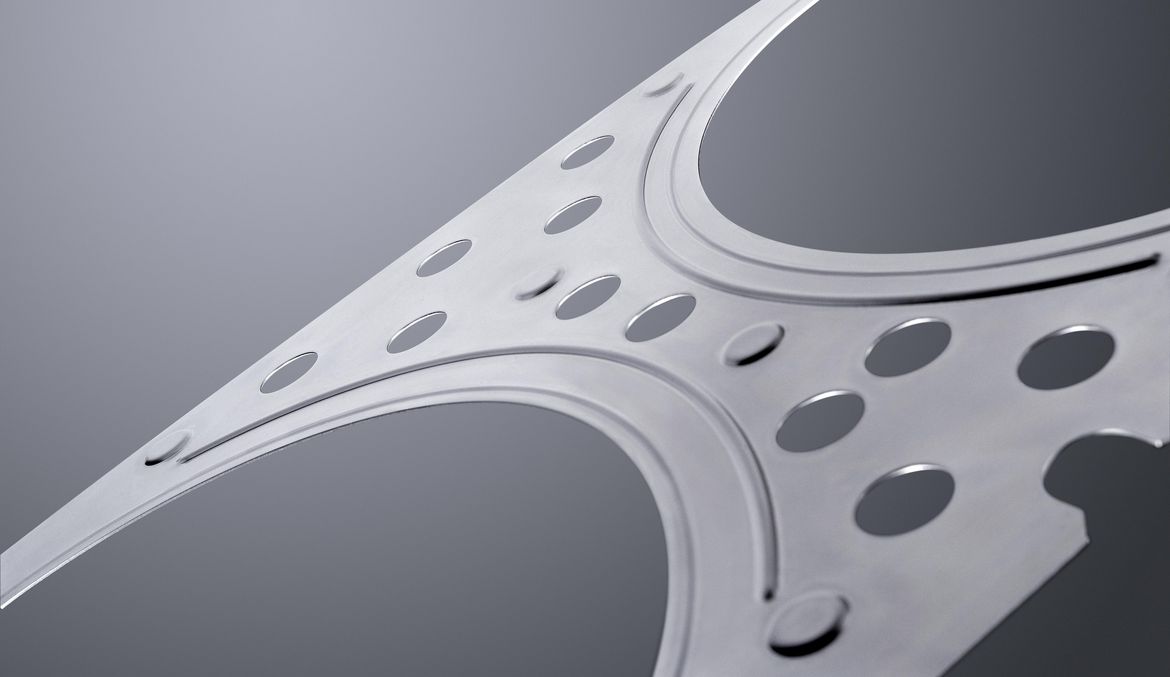

전자 부품

모든 어플리케이션(예시: 플랜지, 컵, 롤러 옵셋팅)을 위한 툴들을 이용하는 유연한 제조 이러한 부품에서 사용되는 툴은 다음과 같습니다: 하강 툴, 플랜지 툴, 컵 형 툴, 직사각형 및 원형 툴, 롤러 옵셋팅 툴 및 롤러 나이프 툴

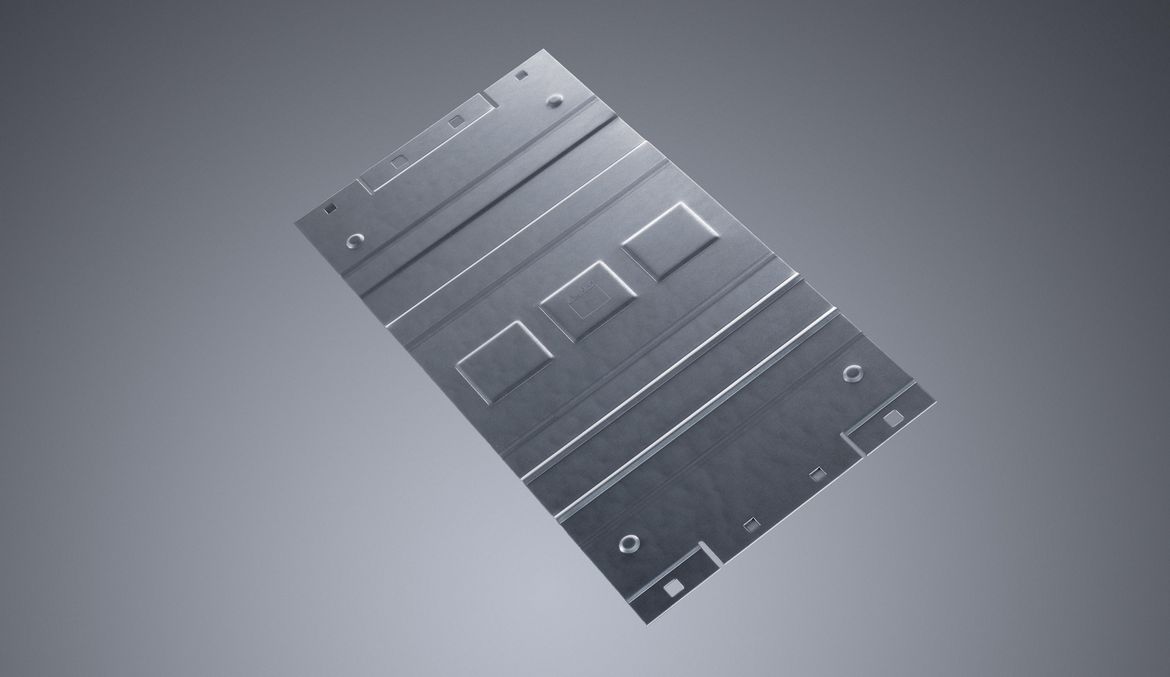

공작물

전세계적으로 최대인 툴 제공 품목과 함께 이러한 기계는 최고 가공 유연성을 제공합니다. 이러한 공작물에서 다음의 툴이 사용됩니다: 롤러 후프 툴, MultiCut 툴, 컵형 툴, 롤러 옵세팅 툴

|

TruPunch 1000(S19) 중간 포맷

|

TruPunch 1000(S19), 대형 포맷

|

|

|---|---|---|

| 치수 | ||

| 폭 | 6282 mm 1 | 7644 mm |

| 깊이 | 6548 mm 1 | 7666 mm |

| 높이 | 1990 mm 1 | 2195 mm |

| 최대 스트로크 수 | ||

| 펀칭 (E = 1 mm) | 600 1/min | 600 1/min |

| 마킹 | 1000 1/min | 1000 1/min |

| 작업 영역 | ||

| X축 펀칭 모드 | 2500 mm | 3000 mm |

| Y축 펀칭 모드 | 1250 mm | 1550 mm |

| 최대 판재 두께 | 6.4 mm | 6.4 mm |

| 최대 공작물 중량 | 150 kg | 230 kg |

| 최대 펀칭력 | 165 kN | 165 kN |

| 툴 | ||

| MultiTool 툴 교체시간 | 2.4 s | 2.4 s |

| 툴/클램프 수량 | 18 개 / 2 개 | 21 개 / 3 개 |

| 파트 방출 | ||

| 펀칭 파트 플랩 최대 파트 크기 | 400 mm x 600 mm | 400 mm x 600 mm |

| 최대 파트 크기, 강직성 슈트, 펀칭 (슬라이딩 테이블 포함) | 180 mm x 180 mm | 180 mm x 180 mm |

| 소비량 | ||

| 평균 소비 전력, 자동 차단 활성 | 0.3 kW | 0.3 kW |

| 생산 시 평균 소비전력 | 3.5 kW | 3.5 kW |

모든 제품군에 대한 기술 데이터 다운로드

수 많은 혁신적인 솔루션 및 기능을 갖춘 TruPunch 1000은 펀칭 가공의 완벽한 입문 모델입니다. 확장형 기계로서 이 기기는 언제든지 자동화 펀칭 공정을 시작할 수 있도록 해줍니다.

지속가능성

혁신적인 Delta Drive는 공간을 절약하고 재료 핸들링을 확장할 뿐만 아니라, 환경보호 측면에서도 점수를 얻습니다. 이로써 에너지 소비를 약 20 % 줄여줍니다. 이는 비용과 환경을 동시에 보호합니다.

공정 신뢰성

대형 파트 플랩은 최대 400 mm x 600 mm 형식으로 파트의 자동화된 언로딩을 가능하도록 합니다. 파트 플랩의 센서가 잔재 스크랩에 파트가 걸려 있는지 여부를 인식합니다. 이렇게 펀칭 모드 및 레이저 모드에서 파트를 안전하게 유로 팔레트 또는 컨베이어 벨트에 있는 컨테이너로 방출합니다.

이 기계는 최대 180 x 180 mm 크기의 파트를 분류할 수 있습니다. 완제품은 슈트를 통해 중간 중간 버퍼에 도달합니다. 기계 아래에는최대 네 개의 서로 다른 Box가 있습니다. 중간 버퍼는 정확한 Box로 이동하고 파트를 집어 넣습니다.

대형 파트 플랩을 통해 방출되는 파트는 컨베이어 벨트를 통해 상자로 운반됩니다.

툴 교환 전, 이 기능은 실제로 판재에 구멍이 펀칭이 되었는지 검사합니다. 이를 통해 기계는 사전에 스탬프 파손을 인식하여 본 정보를 조작자에게 보냅니다. 따라서 스마트 펀치 모니터링 기능은 특히 야간 및 주말 교대 중 불량품을 방지합니다.

Prozesssicherheit

칩 컨베이어를 사용해서 펀칭 스크랩은 자동으로 컨테이너로 운반됩니다.

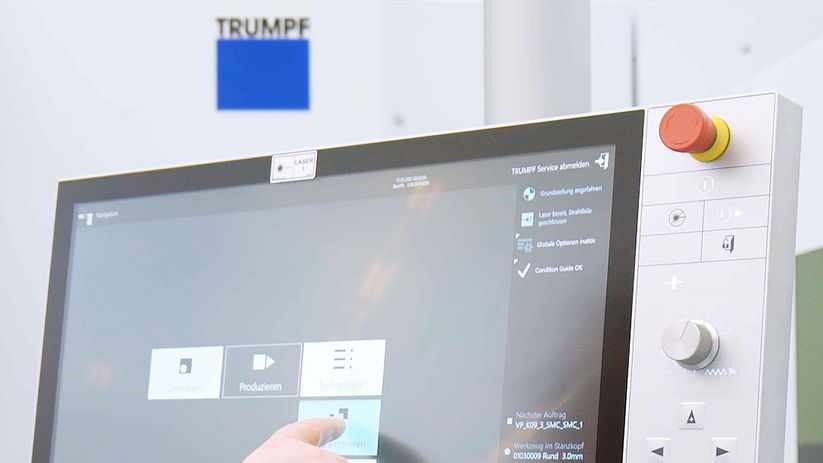

단순한 조작법

펀칭 파트 프로그래밍 또는 펀칭 레이저 파트 프로그래밍은 정말 간단합니다 - TRUMPF의 새로운 터치포인트 HMI를 이용하면 기계 조작을 태블릿이나 스마트폰에서처럼 직관적으로 실행할 수 있습니다. 이를 통해 파트를 더 빨리 제조할 수 있으며, 처음 일을 접하는 이조차도 소프트웨어 취급 방법을 빠르게 익힐 수 있습니다.

TruTops Boost

TruTops Boost를 이용하여 귀사의 레이저 기계, 펀칭 기계 및 펀칭 레이저 병합 기계를 지능적으로 구성하고 프로그래밍하십시오, 귀사의 올인원 3D 솔루션. 다수의 자동화 장치를 통해 시간 소모적인 정규 과정을 절감하고, 공통적 박스 풀을 통해 시간 및 재료를 절약할 수 있습니다. 또한 모든 생산 작업을 항상 파악하여 오더에 부합하는 작업을 수행할 수 있습니다.

소프트웨어

고객 요청사항에서 완성된 부품의 공급에 이르기까지 - TRUMPF 의 소프트웨어 포트폴리오가 귀하의 전체 생산 프로세스를 최적화합니다. 이때 TRUMPF는 소프트웨어를 스마트한 방식으로 기계 및 서비스와 결합하여 귀하의 스마트 팩토리를 위한 맞춤형 인더스트리 4.0 솔루션을 제공합니다.

최대 10개의 사용을 위한 툴 홀더로 펀칭기의 생산성을 특히 소형 프레스 절단에서 향상시킬 수 있습니다.

55 mm이하의 서로 다른 길이를 갖는 90° 벤딩부들: MultiBend를 사용해서 가공하는 경우, 귀사의 프레스 브레이크에서 추가 작업 과정이 생략됩니다.

TRUMPF는 시장에서 전세계적으로 가장 큰 펀칭 툴 오퍼를 제공합니다. 귀사는 모든 펀칭 및 성형 어플리케이션에 대한 적합한 솔루션을 찾을 수 있습니다.

자동화 솔루션으로 시퀀스가 명확해집니다. 직원은 핵심 작업에 집중할 수 있으며 고객은 귀사를 신뢰할 수 있는 공급자로 평가하게 됩니다. 귀사는 경제적으로 작업하여 재정적인 여유를 확보할 수 있습니다.

로딩 및 언로딩

SheetMaster Compact는 판재의 공정 신뢰적 로딩, 미크로조인트 시트 및 잔재 그리드의 언로딩을 제공합니다. 따라서 로딩 용량이 삼 톤이하인 경우, 필요 시 기계는 완전 자동화 방식으로 작동합니다. 이는 생산성을 높이고 또한 조작자의 부담을 경감시킵니다.

정렬

SortMaster Compact는 레이저 복합기의 부품을 전자동으로 추출하고 분리합니다. 개별 제어가 가능한 흡입기를 통해 특히 작고 복잡한 부품에서 부품을 추출해냅니다. 최소한의 설치 면적으로 추가적인 공간이 필요하지 않습니다.

국가에 따라 이 제품 분류 및 기재 사항이 다를 수 있습니다. 기술, 사양, 가격 및 액세서리 제공 품목이 변경될 수 있습니다. 제품이 귀하의 국가에서 사용 가능한지에 대한 여부는 현지 담당자에게 문의하십시오.

각주-

치수는 개략적 치수이며, 설치 도면에 명시된 각각의 치수가 유효합니다.