생산적인 하이엔드 기계

TruMatic 7000은 특히 경제적으로 펀칭 및 레이저 가공 작업의 단점을 결합합니다. 하이엔드 복합기는 까다로운 파트 품질, 생산성 및 유연성 요건을 만족합니다. 액티브 다이를 통해 스크래치 방지 생산이 가능하고 포밍 시 추가적으로 높은 유연성의 장점을 취할 수 있습니다.

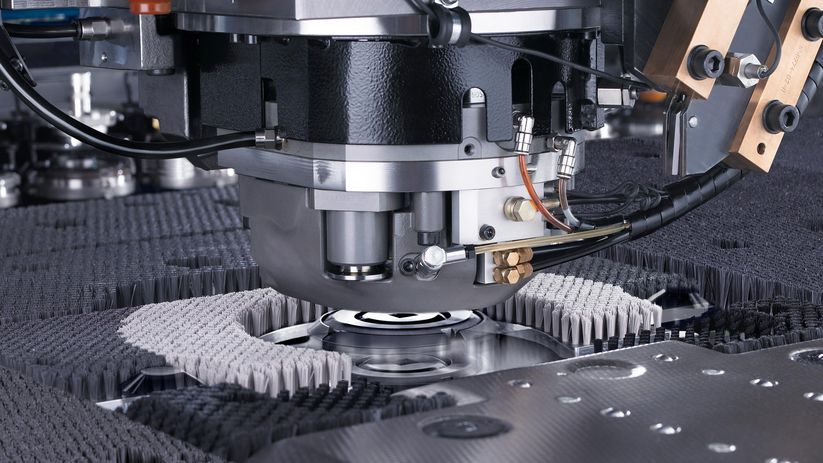

새로운 차원의 품질

액티브 다이를 통해 스크래치 방치 처리가 가능하고 활성화된 하부의 성형 스트로크를 통해 새로운 성형 가능성이 생깁니다.

최고의 에지 품질

CO2 레이저는 우수한 빔의 품질을 통해 초정밀 절삭 결과를 보증합니다.

추가 레이저축

부가축을 통해 매우 높은 생산성까지 확실한 생산성의 향상이 나타납니다.

절단 노즐 자동으로 교체

새로운 오더의 경우 자동 노즐 교환기는 기존 노즐을 분리하고 새 노즐을 장착하여 자동 운전 시 시간을 절약하게 합니다.

안전 방출

센서로 보호되는 플랩을 통해 파트를 안전하게 배출할 수 있습니다.

생산성 자동화

SheetMaster를 통해 부품을 안전하게 자동으로 로딩, 언로딩 및 정렬 시킬 수 있습니다.

국가에 따라 이 제품 분류 및 기재 사항이 다를 수 있습니다. 기술, 사양, 가격 및 액세서리 제공 품목이 변경될 수 있습니다. 제품이 귀하의 국가에서 사용 가능한지에 대한 여부는 현지 담당자에게 문의하십시오.

- 치수는 개략적 치수이며, 설치 도면에 명시된 각각의 치수가 유효합니다.