CHU 브래킷의 디자인은 밀링 가공 제조용으로 설계되었으며 Al7075의 풀메탈 블록에서 빼야 합니다. 이러한 재래식 제조 방식은 약 90 %의 소재 침식을 유발하며 컴포넌트의 디자인을 크게 제한합니다.

카메라 헤드 유닛 브래킷(CHU) 적층 가공

카메라 헤드 유닛 브래킷 I AlSi10Mg I TruPrint 3000

위성 스타 트랙은 두 개의 광학 카메라(별 추적 카메라)의 조합으로 구성되어 있으며, 이 카메라는 서로 약 15도의 각도로 마주보도록 정렬되어 있습니다. 카메라 유닛(카메라 헤드 유닛 = CHU)은 기존 방식으로 알루미늄 블록이 밀링된, 일명 CHU 브래킷에 의해 열-기계적 영향으로부터 보호됩니다. 이와 비교하여 적층 가공은 특히 디자인 자유도와 품질 측면에서 다양한 이점을 제공합니다. 스타 트랙은 2014년 슈투트가르트 대학 우주비행 시스템 연구소에서 우주 공간에서 위성의 위치와 정렬을 정확하게 계산하기 위해 개발하고 우주로 보내진 위성 Flying Laptop을 구성하는 부품입니다.

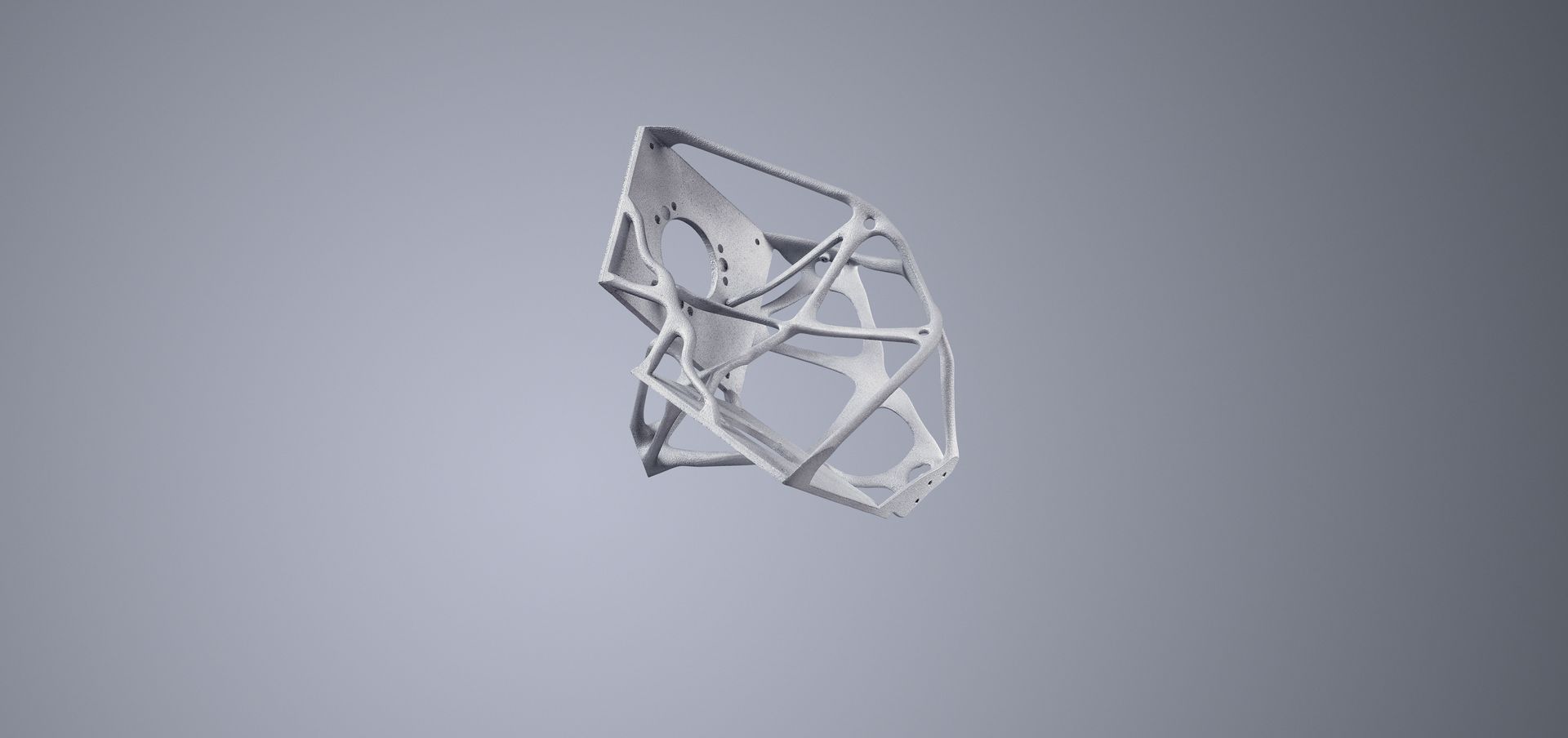

부품이 위상 기하학적으로 최적화되었기 때문에 중량이 약 30% 감소합니다. 복잡한 부품 구조를 레이저 금속 용융으로 제조할 수 있습니다.

중량이 가볍고 견고한 알루미늄 합금 비율이 적음에도 불구하고, 프린팅된 부품의 강도는 약 43% 더 강합니다.

브래킷을 TruPrint 시스템에서 제조하면 총 부피가 약 4분의 1로 감소합니다.

레이저 금속 용융으로 제조된 브래킷은 부하에 강한 디자인으로 제작되어 기존 방식으로 제조된 부품에 비해 피크 전압이 48% 정도 낮습니다.

TRUMPF의 소프트웨어 솔루션을 통해 높은 생산 품질과 기록성을 유지할 수 있습니다.

기계식 제조 방식과 비교하여 적층 제조 방식으로 제조된 브래킷의 생산 비용은 최대 70%까지 감소합니다. 동시에 중량이 가볍기 때문에 로켓 점화 시 비용을 대폭 절감할 수 있습니다.

카메라 헤드 유닛(CHU) 브래킷을 기존 방식으로 제조하는 방법은 어떨까?

기존 방식으로 제조된 스타 트랙

기존 방식으로 제조된 CHU 브래킷

레이저 금속 용융으로 CHU 브래킷을 만드는 방법은?

우주 항공 산업의 개발에는 일반적으로 항상 합리적인 가격의 복잡하고 강력한 부품을 필요로 합니다. 특히 이러한 배경에서 스타 트랙의 CHU 브래킷을 적층 가공으로 생산하는 것은 많은 이점을 제공합니다. 높은 디자인 자유도를 통해 복잡한 디자인을 간편하게 구성하십시오. 이는 생체 공학 구조와 같은 표준 구조와 차이가 있을 때 특히 유용합니다. CHU 브래킷의 디자인은 처음부터 적층 제조를 위해 설계되었으며 위상 기하학적으로 최적되었습니다. TruPrint 3000 시스템이 탑재된 기판에서 동시에 세 개의 부품이 카메라 헤드 유닛 브래킷으로 프린트되었습니다. TruPrint 3000으로 부품을 제조할 경우 약 6시간이 소요됩니다. 동일한 작업을 TruPrint 5000에서 진행할 경우 작업 시간이 약 2.5시간으로 단축됩니다. 자세한 데이터와 부품 관련 정보는 페이지 마지막에서 확인할 수 있습니다. 또한 생산 패널에는 품질 보장을 위한 동반 프로브가 제공됩니다. 재료 변경으로 인해 현장에서 기계적 재료 특성을 최적화해야 하기 때문에 고정적 분석과 동적 분석과 관련된 전기 화학적 연마 및 열처리는 더이상 필요하지 않았습니다.

컨설팅 기회를 놓치지 마십시오!

가지고 있는 부품 중 어떤 것을 적층 가공으로 제조하시겠습니까? 비용을 얼마나 절약할 수 있고, 적층 가공을 적용할 경우 얻을 수 있는 이점을 알고 싶으신가요? 그렇다면 지금 바로 당사에 문의하여 당사 전문가와 개별 컨설팅을 진행할 수 있도록 일정을 협의하십시오.

부품 데이터 및 & 정보

- 부품 크기: 112 mm x 160 mm x 128 mm

- 제조 시간 (부품 / 기판마다 다름): 약 6시간(TruPrint 3000), 2.5시간(TruPrint 5000)

- 총 제조 시간 (모든 부품 / 기판): 18시간(TruPrint 3000), 7.5시간(TruPrint 5000)

- 레이어 두께: 60 µm

- 레이어 수: 2,155

- 형성 속도: 9,626 cm³/hr

- 중량: 150,746 g

- 부피: 57,757 cm³

- 고객: 슈투트가르트 대학 우주비행 시스템 연구소 , 독일항공우주센터 건축 및 구조 기술 연구소