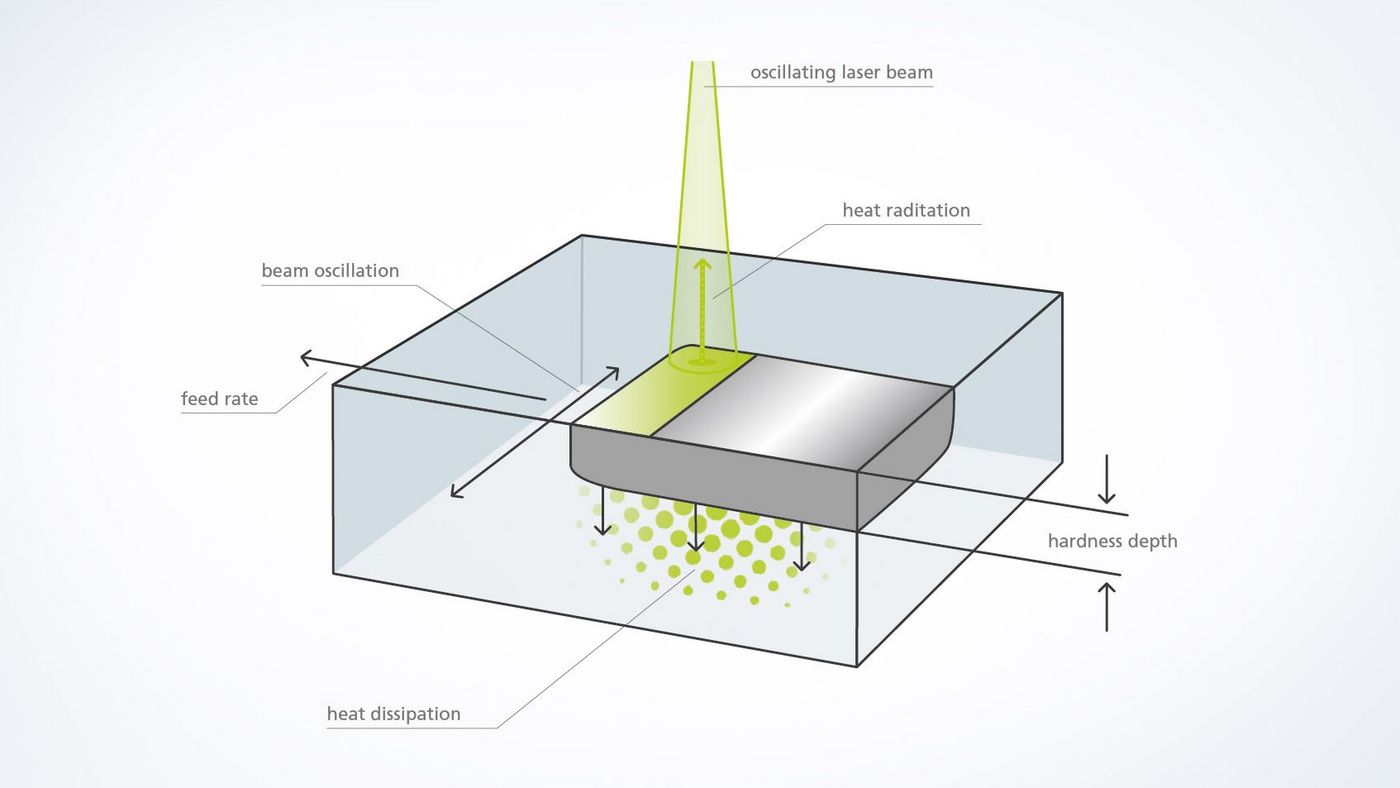

- 레이저 경화에서 강철 또는 주철로 제조된 탄소 함유 소재의 표면층은 녹는점 바로 아래, 일반적으로 약 900°C에서 1400°C까지 가열됩니다. 방사 출력의 약 40%가 흡수됩니다. 높은 온도로 인해 금속 격자 내의 탄소 원자의 위치가 바뀝니다(오스테나이트 화).

- 목표 온도에 도달하면 레이저 빔은 이송 방향을 따라 연속적으로 표면을 가열하면서 움직입니다.

- 레이저 빔이 계속 움직이기 시작하면, 주변 소재가 뜨거운 층을 매우 빠른 속도로 냉각시킵니다. 이를 자기 억제라고 합니다. 빠른 냉각 속도로 인해 금속 격자가 본래의 형태로 돌아오지 않고 마텐자이트를 생성합니다. 이를 통해 경도가 확연히 올라갑니다.

- 일반적으로 경화 깊이는 0.1 ~ 1.5mm이며 일부 소재는 2.5mm 이상입니다.

레이저 경화

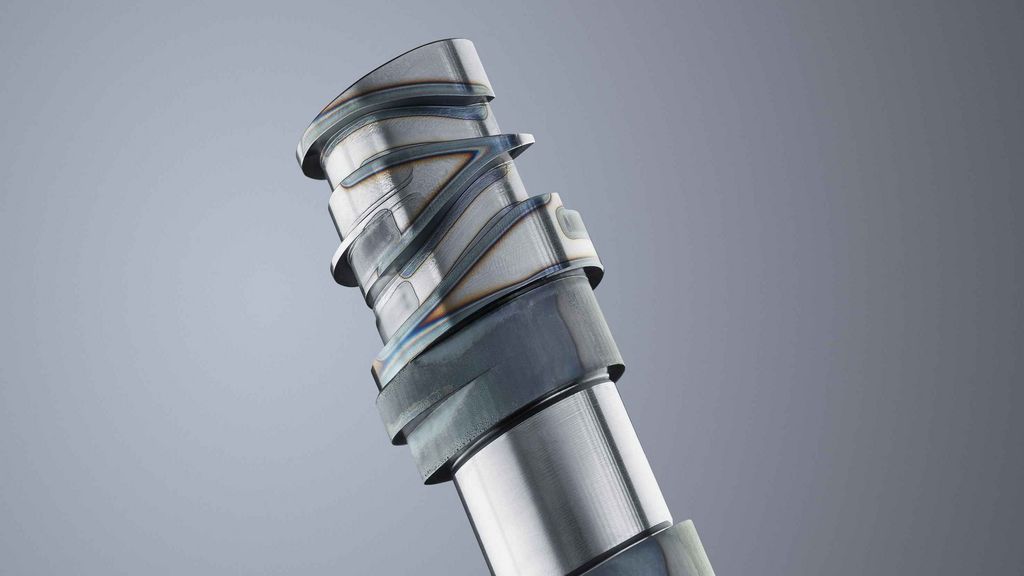

레이저 경화는 고도로 압축된 복잡한 구성 요소를 정제하는 것에 적합합니다. 목표 지점 및 한정된 부위에 제한적으로 열을 유입하여 가공 과정에서 부품이 왜곡되지 않습니다. 비접촉식 레이저 프로세스를 사용하면 유도식 또는 화염 경화와 같은 재래식 경화 방식으로는 불가능한 새로운 분야를 개척할 수 있습니다. 가공 프로세스는 정밀 제어가 가능하기 때문에 구조적으로 복합하고 정교한 부품도 경화할 수 있습니다. 결과적으로 기계/화학적으로 까다로운 표면, 특히 툴 제작, 자동차 산업 및 농업 공학 분야에서 상당한 이점을 제공합니다.

레이저 경화의 이점은 어디에 있나요?

후가공 소요 절감

열 전달률이 낮기 때문에 후가공 소요가 감소하거나 아예 없어집니다.

작고 정교한 부품의 경화

다른 프로세스와 다르게 레이저를 사용하면 한정적인 기능 표면을 정밀하게 경화시킬 수 있습니다.

비틀림 없음

기존의 경화 프로세스는 높은 에너지 투입 및 후속 박리로 인해 비틀림 현상을 일으키지만, 레이저 경화의 경우 부품이 거의 본래의 상태로 유지됩니다.

정확한 제어

레이저 테크놀로지와 온도 제어 기능을 통해 열 유입을 정밀 제어할 수 있습니다.

빠른 처리 시간과 높은 생산성

비틀림 없는 비접촉식 가공으로 레이저는 처리 시간이 연장되고 사전 및 후가공 소요를 절감합니다.

구조로 인한 제약 없음

TRUMPF 스캐너 테크놀로지를 사용하면 부품의 경도 구조를 "즉석에서" 신속하게 변경할 수 있기 때문에 광학 장치 또는 전체 시스템을 개조할 필요가 없습니다.

레이저 경화 프로세스는 어떻게 진행되나요?

레이저 경화에 딱 맞는 TRUMPF 제품

백서

상담 요청하기