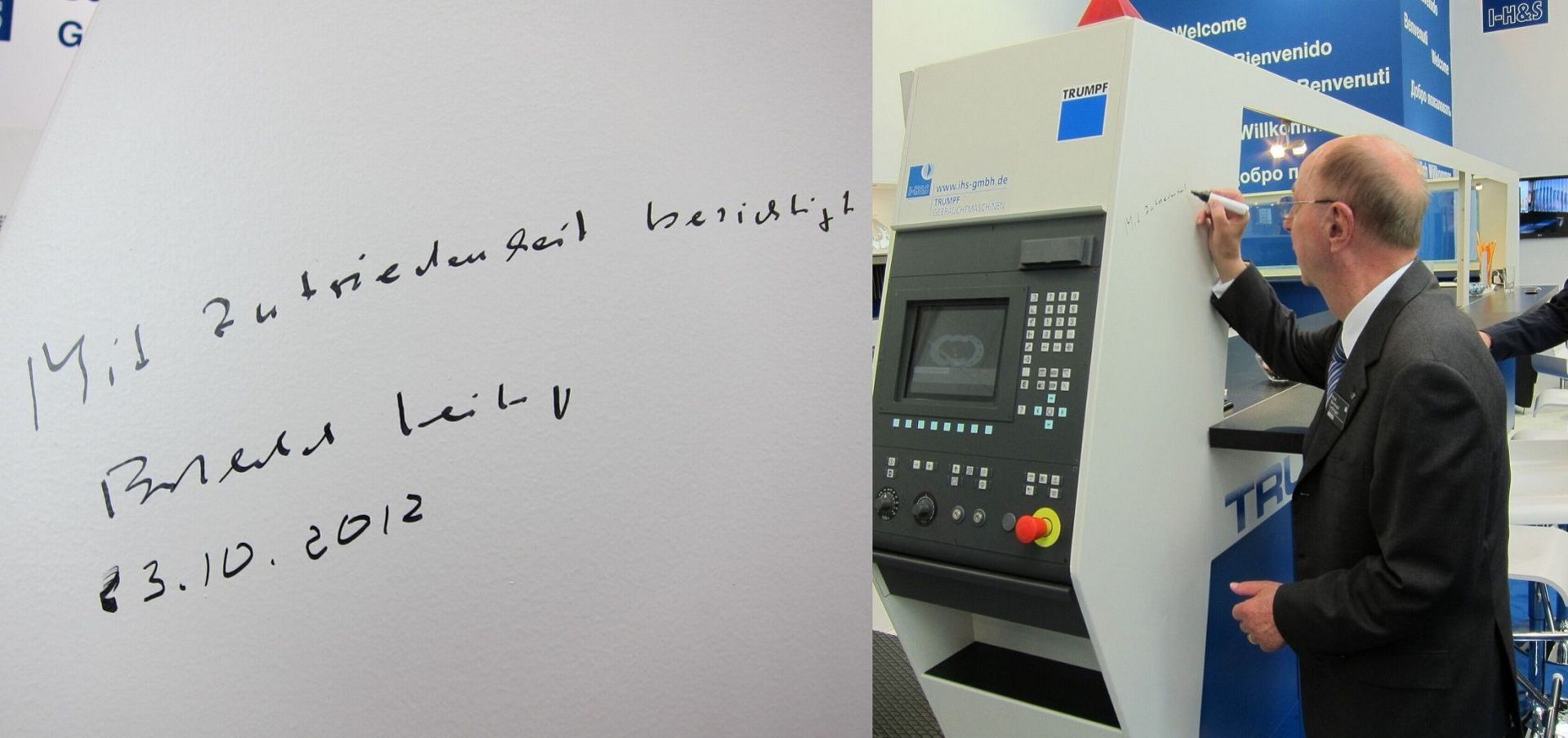

Ferdinand Baaij는 무거운 화물을 보고 놀랐습니다. 이 TRUMPF의 관리 컨설턴트(Managing Consultant)가 하노버 근처 Stadtoldendorf에 있는 그의 고객 Matyssek Metalltechnik 기업에 있었을 때 바가 배송되었습니다. 그냥 바가 아니라, Ditzingen 전통기업의 레이저 절단 설비를 개조한 것이었습니다. 현재는 사망했지만 오랫동안 TRUMPF 기업 최고경영자였던 Berthold Leibinger가 직접 서명했습니다. 하우징에는 검은색 펠트펜으로 "만족스럽게 검사됨" 이라고 적혀있고 그 아래에는 2012년 10월 23일이라는 날짜가 적혀있습니다.

같은 이름의 기계 하우징 전문업체의 최고경영자인 Dirk Matyssek은 지난 가을 온라인 플랫폼 이베이(Ebay) 경매에서 이 바를 구입했습니다. 이를 "자발적인 영감"이라 부른다고 기업 최고경영자는 설명합니다. "내가 유일한 구매 희망자였습니다". 그는 소형 활자로 인쇄된 내용에서 그 이유를 찾았습니다. 바의 크기가 너무 크고 무게가 무려 7톤에 달하기 때문입니다. "우리의 조립홀에는 공간이 많이 있습니다"라고 Dirk Matyssek은 말합니다. 그는 무심코 Berthold Leibinger의 팬이라고 밝힙니다. 한때 박람회에서 중고기계 딜러에게 좋은 서비스 역할을 했던 이 바는 이제 Matyssek Metalltechnik 기업의 직원과 고객을 위한 만남의 장소가 될 것입니다.

기술적으로는 항상 잠재력이 있습니다

Ferdinand Baaij가 바 배송을 함께 보았다는 점은 아마도 우연이었겠지만, 그가 현장에 있었던 것은 우연이 아닙니다. Baaij는 TRUMPF 자회사 Smart Factory Consulting GmbH의 컨설턴트입니다. "우리는 TRUMPF 고객이 더욱 성공할 수 있도록 그들과 함께 프로젝트를 진행합니다"라고 Baaij는 설명합니다. 여기에는 예를 들어 공장 계획이나 디지털화가 포함됩니다. 비록 독일 산업 전체가 기술적으로 "좋은 위치"에 있다고 하더라도 모든 기업에는 여전히 더 많은 잠재력이 있다고 Baaij는 말합니다. 이는 특히 기술 발전과 관련이 있습니다. Baaij는 디지털화가 수익성이 있다는 것을 알고 있습니다. 투자 비용은 대개 1년 이내에 회수될 것입니다. Ditzingen 기업의 파일에는 250개의 고객이 있으며, 이 기업은 약 2년 동안 독립 GmbH로 운영되어 왔습니다. 여기에는 TRUMPF 콘체른보다 더 많은 매출을 창출하는 콘체른이 있다고 Baaij는 말합니다. 하지만 대부분 직원수 50-100명 규모의 중소기업입니다.

Matyssek에서 품질과 기한 준수는 가장 중요한 사항입니다

직원이 80명인 Matyssek Metalltechnik과 같습니다. 한때 Dirk Matyssek의 할아버지는 니더작센 남부의 구조적으로 취약한 지역인 Stadtoldendorf에서 농업기계 작업장으로 기업을 설립했습니다. 26년 동안 Dirk Matyssek은 최고경영자로 일하고 있습니다. 기계 하우징은 특히 잘 알려진 머신툴 및 측정기계 제조사를 위해 설계 및 제조될 뿐만 아니라, 예를 들어 포장기계 및 압축공기생성 설비를 위해서도 설계 및 제조됩니다.

수년에 걸쳐 제품은 점점 더 복잡해지고 품질이 높아졌다고 Dirk Matyssek은 설명합니다. 숫자를 보면 이 사실이 명확해집니다. 2008년에는 두 대의 기계가 3000톤의 박판을 가공했지만, 현재는 세 대의 기계가 1500톤이 조금 넘는 양을 가공합니다. 동시에 인력도 두 배로 늘어났습니다. 품질과 기한 준수는 Matyssek 고객의 요구사항 목록에서 가장 중요한 사항이라고 최고경영자는 설명합니다: "우리는 생산 현장으로 직접 공급하고 합의된 기한을 정확히 준수해야 합니다. 그렇지 않으면 고객에게 심각한 문제가 발생하게 됩니다".

도전과제: 기한을 준수하는 것이 최우선이지만, 자체 제조 내의 물류도 정확해야 합니다. 그렇지 않으면 "우리는 돈을 잃습니다"라고 Matyssek은 말합니다. 가장 작은 배치 사이즈로 제조되는 기계 하우징은 최대 500개의 판재 파트와 디스크, 부속품, 개스킷 및 나사로 구성된다고 최고경영자는 말합니다. 모든 개별 판재는 적시에 적절한 위치에 있어야 합니다. 벤딩 부서에서는 장착 최적화가 가장 중요하지만, 용접 부서에서는 완전한 모듈이 필요합니다.

면밀한 조사에는 3일이면 충분합니다

이 점이 바로 TRUMPF Smart Factory Consulting GmbH의 테마입니다. 두 명의 컨설턴트가 Matyssek 프로세스를 진행하는데 3일을 보냈습니다. 결과: 사용하는 기계의 작업량을 높일 수 있고 이를 통해 생산성을 높입니다. 적어도 그만큼 중요한 점은 프로세스를 계속해서 분석하고 최적화해야 한다는 것입니다. 그리고 이는 개별 부서 내에서만 적용되는 것이 아니라, 모든 부서 간에도 적용된다고 Matyssek은 설명합니다. 이러한 모든 문제에는 디지털 솔루션이 있습니다.

구형 기계의 도전

Dirk Matyssek은 이 사항을 알고 있습니다. 그의 기업은 규모가 작고 공급기한 준수가 중요하기 때문에, 사용 빈도가 낮은 기계도 있습니다. 이로 인해 생산성이 떨어지지만, 이에 비해 기계의 수명은 늘어납니다. 그러나 구형 기계가 항상 디지털 솔루션과 호환되는 것은 아닙니다. "나는 새로운 소프트웨어를 도입할 때마다 내 기계를 버리지 않습니다"라고 Dirk Matyssek은 말합니다. 그럴 필요가 없다고 Baaij는 확신시킵니다. 필요한 인터페이스가 없는 기계라도 디지털화된 프로세스에 통합될 수 있습니다. 그러한 경우 특정 활동영역은 이전과 마찬가지로 수동으로 수행해야 합니다. 이는 타사 설비에서와 마찬가지로 구형 TRUMPF 기계에도 적용됩니다.

TRUMPF 컨설턴트는 눈높이에서 논의합니다

때로는 이 점이 최적화 프로세스에서 장점이 되기도 합니다. 기계가 전혀 병목현상을 일으키지 않는 경우가 많기 때문이라고 Baaij는 말합니다. 간단히 말해서, 기계는 새로운 오더를 위해 기계를 재장착하거나 또는 가공해야 하는 재료를 받을 때까지 기다려야 합니다.

이러한 문제는 판재 가공에 대한 많은 전문지식을 갖고 있는 TRUMPF 컨설턴트에게 새로운 것이 아닙니다. Matyssek은 이를 높이 평가합니다. 눈높이에서 논의를 할 수 있습니다. "우리는 같은 언어를 사용합니다"라고 Baaij는 말합니다. 이는 TRUMPF 자회사를 다른 컨설팅 회사와 차별화합니다. 이제 Matyssek의 차례입니다. 오더는 앞으로 몇 달 안에 계획될 것입니다. Stadtoldenburg의 조립홀에 있는 바는 후속 논의에서 중요한 역할을 할 수 있습니다.