1. 超気密溶接

気密溶接した球形タンク

レーザが正確かつ極めて確実に気密溶接できることは、まず心臓ペースメーカーで、そして後に電気自動車バッテリーで証明されています。現在は宇宙飛行でも蓄積されたプロセスノウハウを活用して、ステンレススチール、アルミニウム、チタン、そしてインコネルなどの特殊合金を溶接しています。その主な理由は、時によっては数メートル/分に達する高速工法であり、センサーによって入熱が最適化されることで、正確な継目が得られることにあります。通常レーザ気密溶接は、非常に重要な箇所、すなわちロケットの燃料タンクで活躍しています。ごく微量であっても、燃料が漏れていることをエンジニアが発見した場合は、ロケットの打ち上げを中止しなければならなくなります。漏れが発見されなかった場合は、エンジン始動時に大惨事に至ってしまいます。だからこそ、宇宙飛行企業は安全策を取ってレーザを使用しているのです。

2. 異種材料接合

プラスチックと金属の直接接合

超短パルスレーザでは、溶接時の入熱量を極めて細かく調整できるため、異種材料であっても亀裂なしで気密接合することができます。その一例が、ガラスと金属です。この組み合わせは、人工衛星の光学コンポーネントにとって非常に重要であり、宇宙ステーションの窓にも関連することがあります。このレーザ接合の最も大きなメリットは、直接接合であることです。手間のかかるねじ接合や温度に弱い接着剤が不要であり、それによって重量が増加することもありません。NASAでは、超短パルスレーザによるガラスと特殊合金インバーの接合が既にテスト済みであり、その使用が予定されています。多くの場合、ガラスを宇宙で使用するには、ガラスと別の素材の接合、またはガラス同士の接合が唯一の方法となっています。また、超短パルスレーザによる炭素繊維強化熱可塑性樹脂やその他のプラスチックと金属の直接接合が、従来のねじ接合に取って代わるケースも益々増えています。

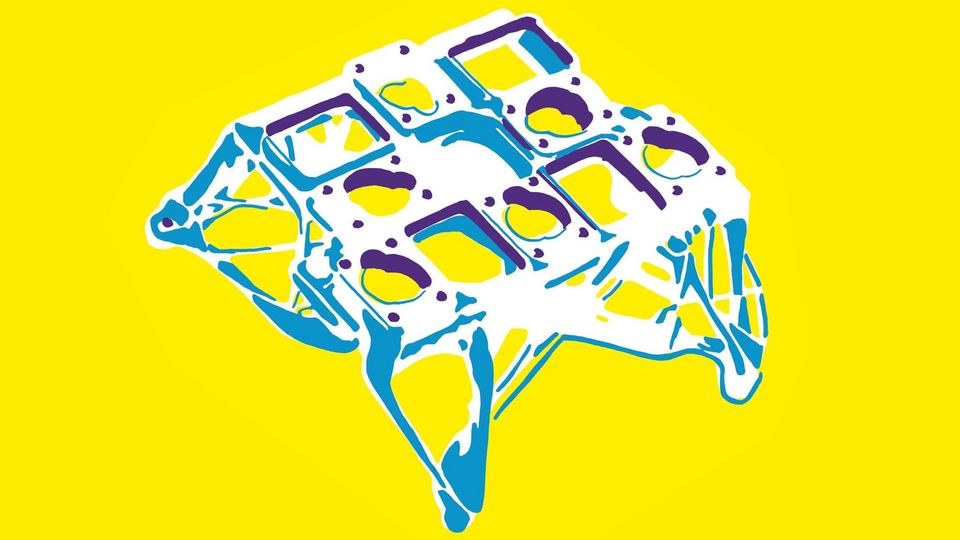

3. 積層造形した構造部品

人工衛星用カメラホルダー

軽量化を進めれば進めるほど、宇宙飛行のコストは下がります。ロケット自体を軽量化すれば、ペイロードが増えます。ペイロード自体に関しても、軽量化すれば打ち上げコストが下がります。これが、企業各社がカメラホルダーなどの構造部品を積層造形し始めた主な意図です。積層造形では、使用する材料の量を必要最低限にして、純粋な機能性だけに沿って造形することが可能になります。現在では、この革新的な設計は部品の軽量化だけでなく、安定性の向上にも役立つことが判明していますが、その理由は、より優れた構造が可能になるからです。また、積層造形による製造は、特にインコネルなどの耐熱性の高い特殊合金で、旋盤加工などの従来の機械式工法よりも最終的に大幅に割安になります。従って3Dプリンターは、宇宙飛行のほぼすべての面に適していると言えます。

4. 人工衛星通信

レーザによるデータ転送

宇宙でのデータ転送は、まもなくレーザ信号で行われることになります。低軌道を周回するLEO衛星は、約7,800 km/s(!)という猛スピードで地球の周りを回っています。従って、安定したデータ接続を得るには、1機のLEO衛星とつながっているだけでは不十分です。なぜならば、すぐに別の大陸上空に移動してしまうからです。そのため、ネットワークが重要になります。将来的にLEO衛星は、レーザでデータを交換し、情報が詰まったレーザ光線が何千キロメートルもの距離を移動することが見込まれています。また、軌道と地球間のデータ交換も、まもなくレーザ方式に切り替えられることになっていますが、その理由は、レーザのデータ伝送速度は無線の100倍にまで達するからです。これは、ストリーミング、AIクラウドコンピューティング、モノのインターネットやその他のデータに基づく多数のサービスが発展し、データ交換に対する需要が急速に伸びていることを鑑みると、良い知らせです。また、レーザに基づくデータ転送は物理的な理由から傍受されず、スパイ行為があった場合にはすぐに発覚することも、メリットとして挙げられます。ハイテク軍事衛星では、衛星同士そして衛星と地球間のデータ転送が既に現時点でレーザで行われています。専門家によれば、このテクノロジーは10年後には商用ネットワークでも普及するとのことです。

5. エンジンとスラスターの積層造形(銅も!)

バイメタルロケットノズル

ロケットエンジンと、スラスターと呼ばれる探査機や衛星の位置を調整して加減速する小型エンジンは、内側に燃料用の冷却ダクトがなければ、正常に機能しません。小型スラスターでは、既に肉厚が薄い時点で積層造形以外は考えられず、大型であっても、それより低コストの工法はありません。レーザ粉体肉盛りを利用することで、エンジンノズルなどのダクトが内側にある大きめの構造であっても製造可能になります。もう一つのキーポイントとして、この工法はバイメタルに対応可能で、希望の金属を機能に応じて造形できることが挙げられます。ノズルの場合では、例えば銅を内側に配置して熱の流れを最適にし、強度の高いインコネル層を外側に配置して高い安定性を得ることができます。