CHUブラケットのデザインは、切削加工向けに設計されたものであり、Al7075のアルミブロックから余分な箇所を取り除いていくことになります。この従来の製法では、材料が約90 %除去され、コンポーネントの設計に大きな制約がかかります。

カメラヘッドユニット (CHU) の積層造形

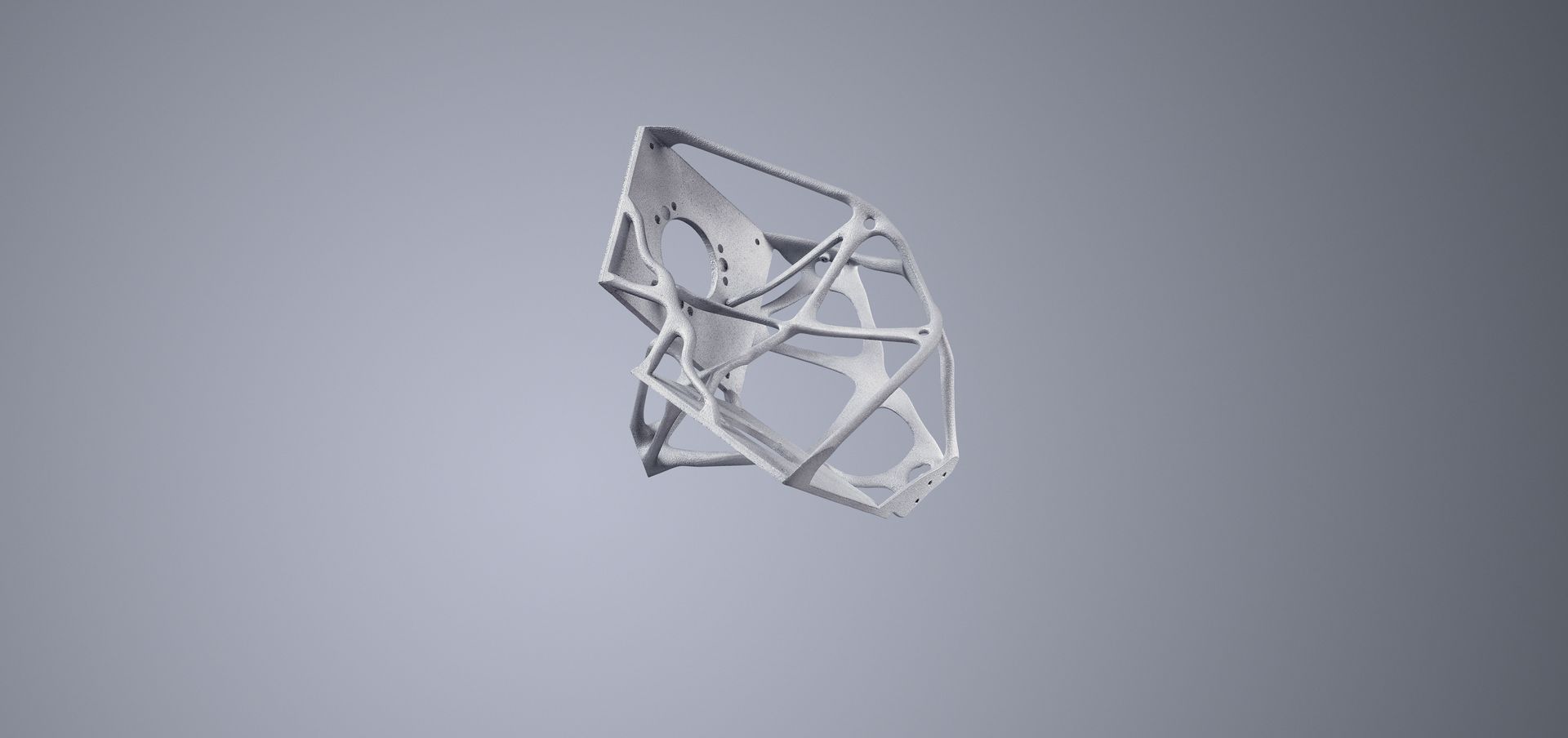

カメラヘッドユニットブラケット I AlSi10Mg I TruPrint 3000

サテライトスタートラッカーは2台の光学式カメラ (「スターカメラ」) から構成されており、このカメラの方向は相互に対して約15度の角度に調整されています。カメラユニット (カメラヘッドユニット = CHU) を熱と機械的な影響から保護するために取り付けられているCHUブラケットと呼ばれる部品は、従来の工法ではアルミブロックを切削加工して製造されます。それと比較すると、積層造形には多数のメリットがあり、それは特にデザインの自由度と材料特性の面で顕著です。スタートラッカーとは人工衛星姿勢制御システムの一部であり、シュトゥットガルト大学宇宙航行システム研究所が2014年に開発して、宇宙空間に打ち上げたものです。その目的は、人工衛星の位置と姿勢を宇宙空間で確実に計算することにあります。

部品を位相幾何学の観点から最適化したことで、約30 %の軽量化が実現しています。部品構造が複雑になっても、レーザーメタルフュージョンでは製造可能です。

軽量化され、強度が低めのアルミニウム合金が使用されているにもかかわらず、プリント部品では長所として剛性が約43 %高まっています。

ブラケットをTruPrintシステムで製造すると、総体積が約1/4減少します。

負荷に対応したデザインになっているため、レーザーメタルフュージョンで製造したブラケットでは、従来の製法で製造した場合と比較して、ピーク応力が48 %低くなっています。

当社のソフトウェアソリューションを使用すれば、一定の高い製品品質と記録が確実に得られます。

機械的製法と比較すると、ブラケットを積層造形で製造した場合、製造費用は最大で70 %削減されます。同時に、軽量化によりロケット打ち上げ時の費用も大幅に削減することができます。

カメラヘッドユニット (CHU) の従来の製法

従来の工法で製造されたスタートラッカー

従来の工法で製造されたCHUブラケット

レーザーメタルフュージョンによるCHUブラケットの製造

一般的に、航空宇宙産業の開発者からは、コンポーネントの低価格化、複雑化と高性能化が益々求められています。とりわけその意味では、CHUブラケットを積層造形で製造することには、多くのメリットがあります。例えば設計の複雑性について見ると、形状面での高い自由度という利点が得られます。これは特に、バイオニックデザインなどの不規則な形状の場合に有益です。CHUブラケットのデザインは積層造形用に一から見直され、位相幾何学の観点から最適化されました。カメラヘッドユニットブラケットでは、同時に3つの部品がTruPrint 3000装置の基板プレート上でプリントされました。部品1つの製造所要時間は、TruPrint 3000では約6時間です。TruPrint 5000でプリントすれば、所要時間は約2.5時間に短縮されます。部品の詳細データは、このページの最後に記載されています。造形プレート上には更に、品質保証用のサンプルも一緒に存在していました。材料を変更したことで、最適化と共に製造時の材料の機械特性も向上したため、静力学的及びモーダル解析に関して、電気化学的研磨と熱処理は不要になりました。

コンサルティングのチャンスを確保!

ご自分でもある部品を積層造形で製造することをお考えの方、 積層造形に潜んでいる節約の可能性もしくは積層造形で得られるメリットについての詳細情報をお求めの方は、 ぜひ今すぐ当社に連絡して、当社エキスパートとのコンサルティング日程を個別に確保してください。

部品の詳細データ

- 部品寸法: 112 mm x 160 mm x 128 mm

- 製造所要時間 (各部品につき / 基板プレート): 約6時間 (TruPrint 3000)、2.5時間 (TruPrint 5000)

- 製造所要時間合計 (全部品 / 基板プレート): 18時間 (TruPrint 3000)、7.5時間 (TruPrint 5000)

- 積層ピッチ: 60 µm

- 積層数: 2,155

- 造形速度: 9,626 cm³/h

- 重量: 150,746 g

- 体積: 57,757 cm³

- お客様: シュトゥットガルト大学宇宙航行システム研究所、ドイツ航空宇宙センター製造・構造技術研究所