ベベルカットで可能性を広げて、作業工程を削減

ベベルカット機能を内蔵したこの2Dレーザ切断機は、多才な標準マシンです。画期的なテクノロジーを利用して、加工品のエッジにベベルカットで精密な形状を生み出すことができます。このマシンでは、最大50度の面取り角度が可能であり、ベベルカットしたパーツの割合が5 %以上であれば採算が合います。しかも、コンポーネント全体で加工時間とコストを最大80 %節約することが可能です。このマシンでは、薄板と板厚25 mmまでの厚板に直接面取り部を施すことができます。可能性が広がり、作業工程の削減につながるこの機会をお見逃しなく。

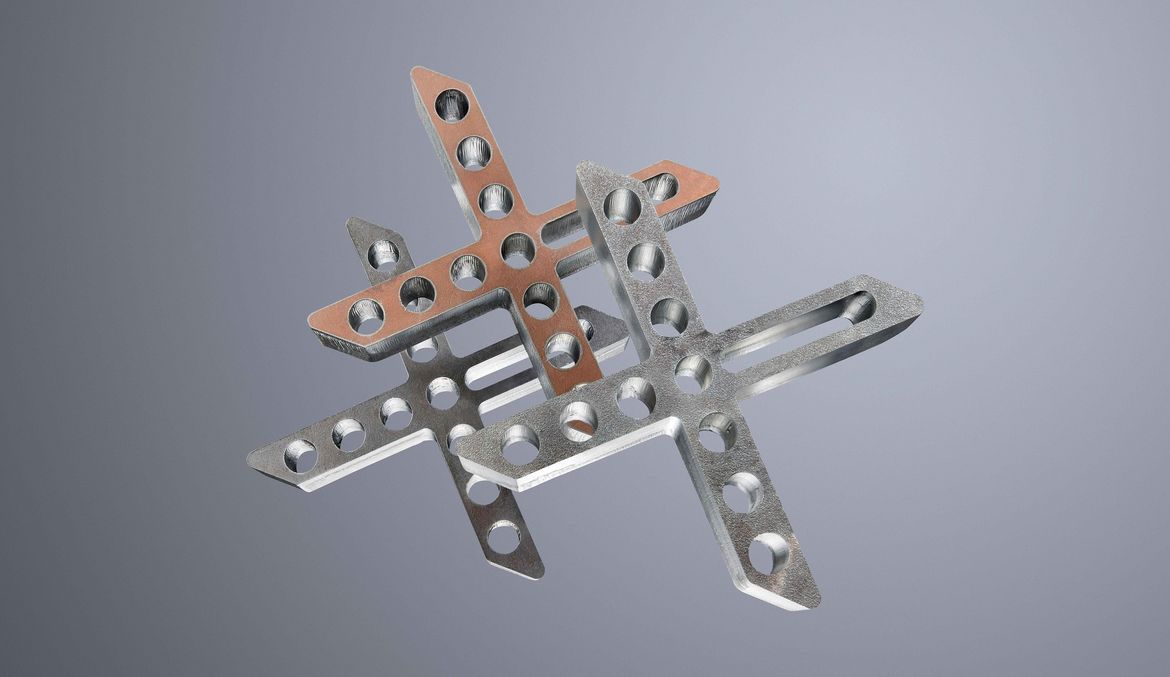

カッティングユニットを斜めにすることで、+/- 50°までの面取り部、皿穴と角度が実現可能になります。

ベベルカットにより下流のプロセスが不要になることで、コンポーネント全体のコストが削減します。

様々な軟鋼とステンレスをベベルカットし、それ以外の材料を引き続き垂直切断することが可能です。

垂直切断では、Highspeed Eco、CoolLineやEdgeLine BevelなどのTruLaser 3000シリーズのその他の機能すべてが追加で利用可能です。

厚い軟鋼で精緻なコンターが実現

TruLaser 3000シリーズBevel Cut Editionでは、厚い軟鋼であっても精緻な面取り部と皿穴を正確かつ確実に施すことができます。

ステンレスで効率的なベベルカットが実現

窒素切断を利用して、ステンレスパーツにもベベルカットを高い生産性と最高レベルの品質で施すことができます。

従来の全材料を切断

あらゆる一般的な材料を引き続き垂直切断することが可能です。

|

TruLaser 3040 Bevel Cut

|

TruLaser 3060 Bevel Cut

|

TruLaser 3080 Bevel Cut

|

|

|---|---|---|---|

| 最高速度 | |||

| 同時 | 170 m/min | 170 m/min | 170 m/min |

| 作業範囲 | |||

| X軸 | 3922 mm | 5987 mm | 8037 mm |

| X-Achse (bei 50° Schrägschnitt) | 3355 mm | 5420 mm | 7470 mm |

| Y軸 | 2099 mm | 2576 mm | 2576 mm |

| Y-Achse (bei 50° Schrägschnitt) | 1600 mm | 2077 mm | 2077 mm |

| レーザー固有のデータ - TruDisk 12001 | |||

| 最大レーザ出力 | 12000 W | 12000 W | 12000 W |

| 軟鋼最大板厚 | 30 mm | 30 mm | 30 mm |

| 切断パッケージ プレート厚さ拡張の最大板厚軟鋼 | 35 mm | 35 mm | 35 mm |

| Maximale Blechdicke Baustahl (bei 50° Schrägschnitt) | 15 mm | 15 mm | 15 mm |

| ステンレススチール最大板厚 | 40 mm | 40 mm | 40 mm |

| 切断パッケージ プレート厚さ拡張の最大板厚ステンレススチール | 35 mm | 35 mm | 35 mm |

| Maximale Blechdicke Edelstahl (bei 50° Schrägschnitt) | 4 mm | 4 mm | 4 mm |

| アルミニウム最大板厚 | 30 mm | 30 mm | 30 mm |

| 銅の最大板厚 | 12.7 mm | 12.7 mm | 12.7 mm |

| ブラス最大板厚 | 12.7 mm | 12.7 mm | 12.7 mm |

| 消費値 | |||

| 生産時の電力消費量平均 - TruDisk 12001 | 25 kW | 25 kW | 25 kW |

ダウンロード形式で用意された全製品バリエーションの技術データ。

加工安全性およびオペレータサポート

ナノジョイントでは、形状に関係なくコンポーネント加工時のプロセス安定性と資源効率が高まり、生産性とパーツ品質が向上します。また、スクラップスケルトンにごくわずかしか固定されていないため、製品排出が簡単になります。多くの場合、後処理は必要ありません。それとは異なり、ミクロジョイントではコンポーネントが板厚全体にわたって固定されるため、特に板厚が薄いか中程度の場合に、時間のかかる手作業による後処理が頻繁に必要になり、製品排出が困難になります。

軟鋼はレーザ切断中、特に熱くなるため、意図せず溶融することがあります。CoolLineを使用すれば、このような問題は生じません。なぜならば、加工中に切断ヘッドのノズルからウォーターミストが噴射され、レーザ光周辺の材料が冷却されるからです。従って、CoolLineがあれば新たな形状が可能になり、ネスティングの間隔を狭くすることができます。さらに、軟鋼厚板加工時のプロセス安定性も大幅に向上します。

切断ヘッドの衝突保護は最高の加工安全性を保証します。機械の可用性の向上により短い運転休止時間を活用することができます。衝突が生じた場合は、切断ヘッドの損傷が回避されます。

清潔な保護ガラスは、長期にわたり高い切断品質を維持します。保護ガラスの消耗状態はセンサーによって常に監視されているため、保護ガラスの交換が必要になると通知されます。清掃および交換は必要な場合のみ行われるため、コストを削減できます。

AjustLineでは、様々な材質の材料に合わせて切断プロセスを容易にカスタマイズすることができます。この機能は、特に低品質な材料加工時の安定性を向上させます。つまり、材料コストを低く保ったまま、粗悪品も減少させることができるということです。オペレータはAjustLineをいつでもオンまたはオフにすることができます。その際プログラミングは不要です。

自律型生産とダウンタイムの回避につながるSmart Rerunでは、軽度の衝突やエラーカットの後にマシンが生産を続行します。不良品を防止するため、コンター内での生産再開が常に優先されます。それが不可能な場合に限り、次のパーツに移ります。いずれにせよ、生産の継続に主眼が置かれます。

カメラベースのアシストシステムであるSorting Guideは、板金部品の取り出しとソーティングで作業者をサポートします。顧客オーダーまたは下流のプロセスに応じて、パーツに目印として色が付けられます。そのため、作業者は切断済みパーツを簡単に素早く、ミスなしでパレット上に並べて置くことができます。

ドロップ&カットにより、残りのシートが簡単、直感的かつ効率的に活用可能になります。カメラにより、マシン内部のライブ画像がユーザーインターフェースに直接表示されます。多くの製品図形データを残りのシート上に自由に配置することができます。これにより、個々の製品の追加生産時間を大幅に節約できます。材料の調整、シート位置測定、ゼロポイント移動など手間のかかるプロセスステップは省略されます。

MobileControl Appは、標準操作パネルのユーザーインターフェースをお使いのタブレットのタッチスクリーンに転送するため、いつでも簡単かつフレキシブルにマシンの操作や制御を行うことができます。このアプリがあれば、例えば収納場所などのマシン周辺の他の場所で作業中に、マシンデータの呼び出しやプログラムの交換を行うことができます。

Dot Matrix Code機能では、標準化された産業コードを迅速にマーキングすることが可能になります。レーザ平床式機械は、数秒以内に点状の2Dコード (DataMatrix) をパーツに記します。このコードにはプロセスチェーンの情報が含まれています。このコードは後続のマシンで適切なプログラムを呼び出すために使用されます。

何度も表彰を受けているユーザーインターフェースにより、極めて簡単なマシンの操作が実現します。業務の処理速度が一段と高まります。大型タッチディスプレイで、新機能を直感的に学習することができます。

多くのTRUMPFマシンでは、独自のソフトウェアラインナップへの完全な統合が問題なく簡単に実現します。Oseonへの統合やモニタリング・分析ツールとのリンクなど、どの組み合わせにも適切なソリューションが用意されています。OPC UA規格に基づいている当社のインターフェースで、サードパーティのソフトウェアシステムとのリンクも可能です。

フレキシビリティー

EdgeLine Bevel機能が拡大し、今後は面取り部と皿穴の切断のほか、曲げ加工を直にレーザ切断機で行えるようになりました。その結果、追加のプロセスステップにかかる手間が軽減され、材料で鋭く尖ったエッジが防止されます。簡単かつ迅速にプログラミングできるEdgeLine Bevelは、さまざまなアプリケーションに対応可能です。具体的に言うと、さまざまな角度の面取り部やいろいろなサイズの皿穴を加工することができます。また、曲げ加工でコンポーネントの見た目が良くなり、切り傷を負うリスクが低下します。

オプション機RotoLasを使用すれば、2Dレーザ切断機でパイプも加工することができます。極めて短時間で、2D加工用からパイプ加工用にマシンの装備変更を行うことができます。フレキシブルなサポート面システムにより、様々なパイプが安全にガイドされるため、外径最大370 ㎜のXXLサイズのパイプ加工が可能になります。

自律性

今後は、衝突回避機能が2種類のモードで利用可能になりました。シートモードでもシングルパーツモードでも、ミクロジョイントは大抵の場合不要です。これにより手間のかかる後処理を省略できます。また、傾倒することがないため、部品の自動アンローディングも可能になります。

カメラシステムは配置された材料の位置を正確に特定し、すでに切断されたパーツの高精度な追処理を可能にします。この時DetectLineは焦点位置を自動調節します。

品質

BrightLine fiberにより、固体レーザでどのような板厚範囲でも高品質の切断結果をもたらします。その上、薄板加工における固体レーザのメリット全て、特に高速加工を実現できます。

PierceLineはピアシング工程の監視および制御を行います。この機能は材料とマシンの両方を保護し、パーツ品質を向上させ、ピアシング時間を最大80 %まで短縮します。

内蔵型ガスミキサーは、オペレータの一切の介入なしで、切断用アシストガスである窒素と酸素を自動で混ぜ合わせます。混合ガスと高いレーザパワーを組み合わせることで、軟鋼やアルミニウムのパーツ品質を向上させることができます。材質、材料合金、材料品質によっては、レーザ切断パーツのバリを低減することができます。

材料の違いに対応できる能力が高く、安定性の高いプロセスが実現するFlexLineを使用すれば、品質が異なる軟鋼で最善の切断結果が得られます。特許取得済みのノズルデザインと特有の切断パラメーターを利用して、板厚が厚い場合でも精緻なコンターを確実に切断することができます。そのため柔軟性が維持され、材料を最大限に活用することが可能になります。

生産性

非常に効率的でありながら高品質が維持されるHighspeedでは、固体レーザでの窒素切断がこれまでにない速度で実現します。そのため、板厚が中程度か厚い軟鋼/ステンレススチール板金でのシート処理量とフィード速度をほぼ倍増させることができます。また特別なノズルデザインによりアシストガス消費量が最大40 %低下し、鋭いエッジを持つコンターでのバリ形成さえも防止されます。

極めて迅速で経済的:このHighspeedプロセスでは、窒素切断でのアシストガス消費量が最大60 %低下します。これは特許取得済みのノズルデザインにより実現します。Highspeed Ecoでは、板厚が中程度か厚い軟鋼/ステンレススチール板金でのシート処理量をほぼ倍増させ、同時にフィード速度を最大100 %向上させることができます。その際に品質が低下することはありません。Highspeed Ecoでは鋭いエッジを持つコンターでのバリ形成さえも防止されます。それに加えて、このプロセスでは窒素による加工で対応できる板厚の範囲が拡大します。

TRUMPFのマシンを使用すれば、高いレーザパワーであってもフル活用でき、出力が完全に材料に届きます。最大出力12 kWのTruDiskレーザでは、高い送り速度が得られるだけなく、何よりも生産性が極めて高い加工が実現します。レーザパワー、マシンの設計とインテリジェントな機能が適切に組み合わされているため、最高品質のパーツが非常に短い加工時間で出来上がります。それは、溶断にもガス切断にも、そして精緻なコンターや厚い材料などの複雑なアプリケーションの場合にも当てはまります。

TruTops Boost

レーザ加工機、パンチ加工機およびパンチ・レーザ複合機を、オールインワン3DソリューションであるTruTops Boostでインテリジェントに設計し、プログラミングすることができます。多数の自動機構により時間のかかるルーティン作業が不要になり、ネスティングの共同利用により時間と材料が節約されます。それに加えて、全生産ジョブとジョブに基づいた作業を常に把握することができます。

ソフトウェア

顧客の問い合わせから製造された部品の納品に至るまで、TRUMPFのソフトウェアポートフォリオは製造プロセス全体を最適化します。TRUMPFは、ソフトウェアとマシン、サービスをインテリジェントに組み合わせ、顧客のスマートファクトリーのためにインダストリー4.0ソリューションをカスタマイズします。

国によっては、この製品ラインナップと製品情報が異なる場合があります。技術、装備、価格及び提供アクセサリーは変更されることがあります。 現地担当者に問い合わせて、国内で製品を入手できるかどうかを確認してください。