正方形プレートで実現する高い生産性

TruPrint 2000の特長は、最高レベルの品質、高いプロセス安定性と生産性が得られることにあります。200 x 200 mmのベース面と高さ200 mmのビルド容積を誇るこのマシンでは、理想的な条件が整っています。ビルド容積が拡大し、80 µmの新しいスポット基本設定が採用されているTruPrint 2000は、金型業界、歯科・医療業界ならびに産業界全般での用途に最適なシステムです。

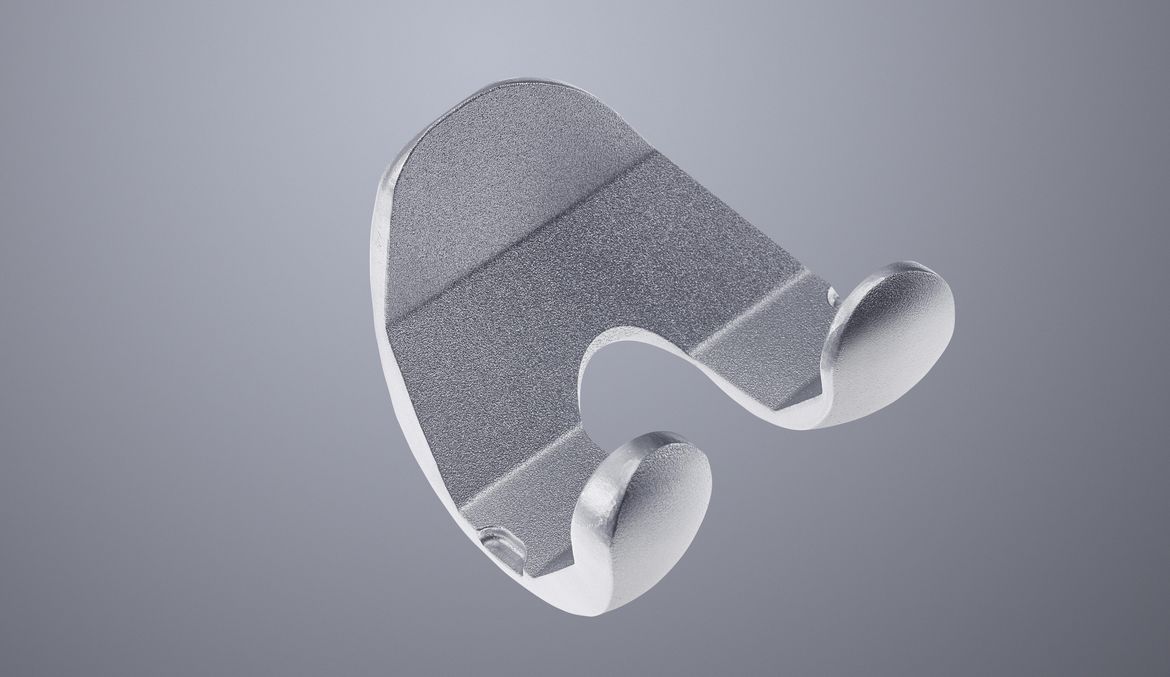

例えば四角形のビルドプレートでは、直径200 mmの円形ビルドプレートの場合と比較して、配置できるRPD(部分床義歯)の数が36%増加しています。また、スポット径80 µmのフルフィールドマルチレーザが搭載されているため、ユーザーは新しい歯科技工用パラメーターを活用して、最大30個のRPDを約4時間でプリントすることが可能になっています。

正方形のベース面が採用されており、ビルドプレートの下側が固定されているため、部品を隅々まで簡単に配置することができます。

500 Wのレーザパワー、80 µmのビーム径とオプションのマルチレーザを活用することで、卓越した結果が高い生産性で得られます。

広大なビルド容積、高いレーザパワーと短いコーティング時間を組み合わせることで、連続生産に適した経済的なマシンコンセプトが出来上がっています。

スポット径の調整(55/80 µm)と詳細なプロセス分析が可能であるため、柔軟性の高いプロセスと拡張モニタリングが実現します。

粉末が不活性ガス下でクローズループ式に循環するため、粉末とパーツを簡単かつ安全に取り扱うことができます。

国によっては、この製品ラインナップと製品情報が異なる場合があります。技術、装備、価格及び提供アクセサリーは変更されることがあります。 現地担当者に問い合わせて、国内で製品を入手できるかどうかを確認してください。