経済的なコンパクトマシン

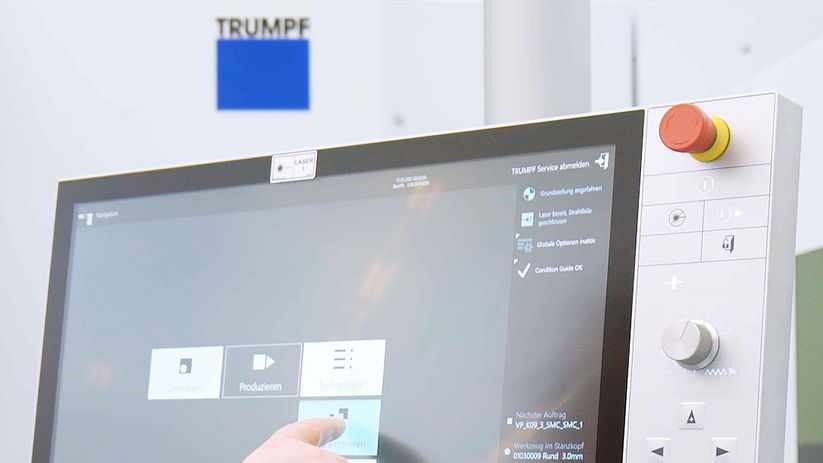

TruMatic 1000 fiberは、穴を打抜き、曲げ面を曲げ、タップを成形するレーザ機械です。同機は世界最小のパンチレーザ複合加工機です。パーツ仕分け用のインテリジェントソリューション、そして自動モードの魅力を発見してください。

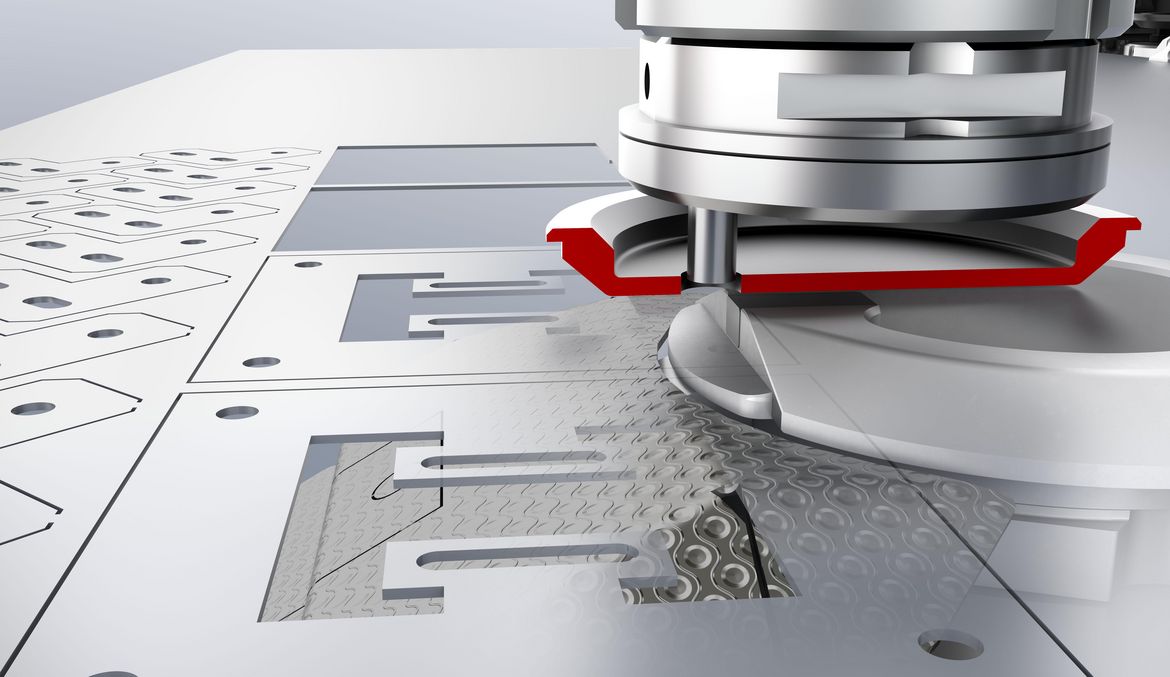

一台の機械に二つのテクノロジーを搭載

TruMaticマシンでは、パンチ/レーザ加工のあらゆる利点を享受することができます。

環境にやさしい省エネ

レーザ発振器とデルタドライブの組み合わせにより、油圧ドライブのパンチ・レーザ複合加工機と比較して、最大65 %の省エネを実現しました。

フレキシブルなレーザ加工

頑丈な固体レーザTruFiberは、非鉄金属も高い生産性で切断できます。

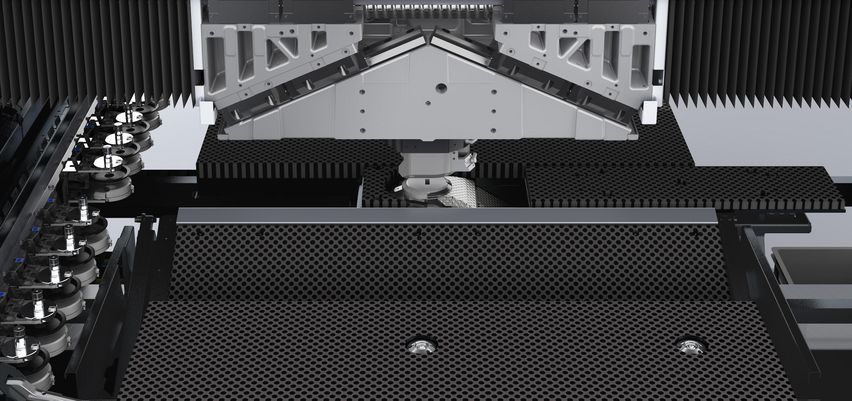

いまだかつてないコンパクトさ

この世界最小のパンチレーザ複合加工機は、先代モデルと比較して24 %のサイズダウンに成功しました。

優れた小型パーツの取り出し

レーザ切断された小パーツをプロセス安全性を確保しながら取り出して、加工済みパーツコンテナに搬出します。

国によっては、この製品ラインナップと製品情報が異なる場合があります。技術、装備、価格及び提供アクセサリーは変更されることがあります。 現地担当者に問い合わせて、国内で製品を入手できるかどうかを確認してください。

- 寸法は目安の寸法で、各設置図に記載されている寸法が適用されます。

問い合わせ