Come azienda high-tech desideriamo affiancare i nostri clienti nella riduzione della loro impronta di CO2. E lo facciamo producendo macchine e sistemi laser moderni con funzioni intelligenti e ottimizzando i processi produttivi. Offriamo inoltre ai nostri clienti sistemi di produzione ampliabili e macchine usate completamente revisionate.

Produzione sostenibile con TRUMPF

La sostenibilità è la chiave per una vostra lavorazione competitiva di lamiera e laser. Vi mostriamo come potete risparmiare materiale ed energia con laser e macchine TRUMPF.

Come potete produrre in maniera più sostenibile con TRUMPF?

Offriamo soluzioni sostenibili e stiamo lavorando a pieno ritmo su prodotti innovativi, con cui potete risparmiare energia e materiale.

Studiamo le vostre applicazioni e vi aiutiamo a utilizzare al meglio gli impianti e a definire i processi per un successo duraturo.

Gli ampliamenti delle funzioni e l'integrazione di macchine meno recenti (retrofitting) consentono di adattare con flessibilità gli impianti TRUMPF esistenti ai nuovi requisiti di efficienza e alla salvaguardia del clima.

Nel nostro Resale Center revisioniamo le macchine usate e doniamo loro una seconda vita. Grazie al riutilizzo dei corpi macchina risparmiamo materiale ed energia.

4 strategie per una maggiore tutela del clima nella vostra produzione

Soluzioni efficienti per una maggiore tutela del clima nella vostra produzione

Risparmio di energia elettrica

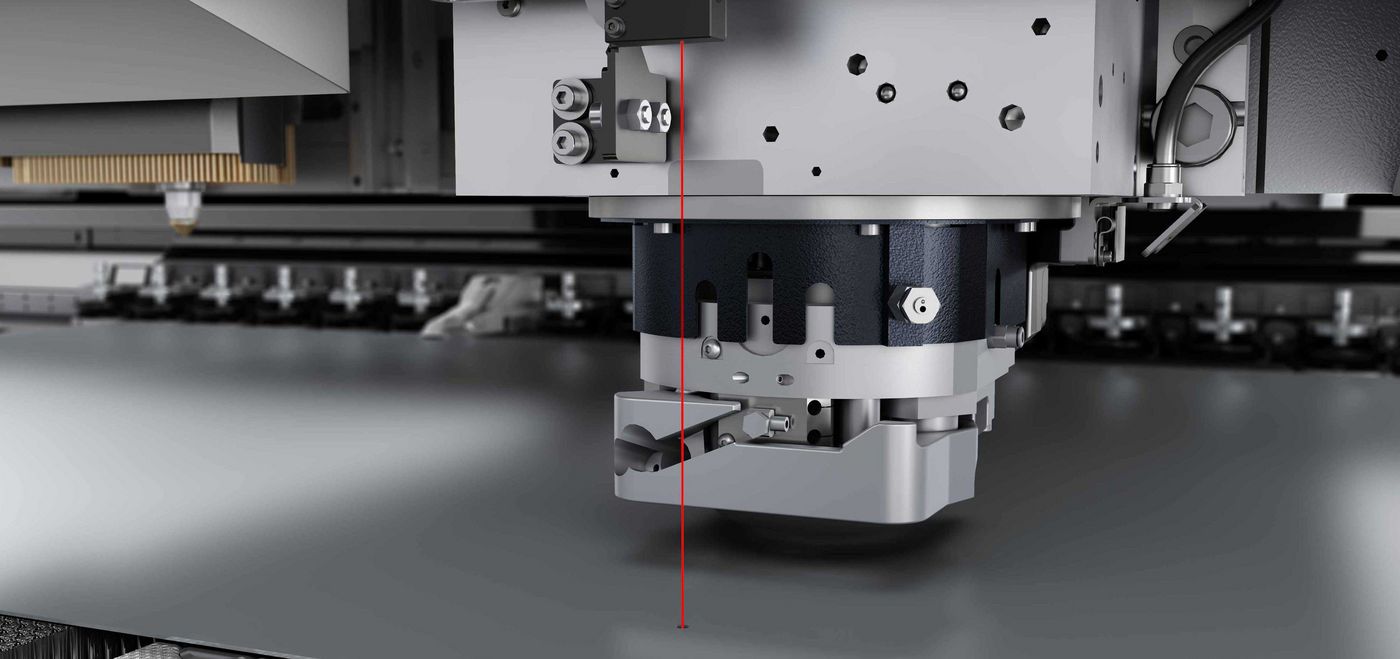

L'azionamento brevettato Delta Drive funziona elettricamente – e necessita di molta meno energia delle punzonatrici e macchine punzonatrici e laser.

Più velocità, meno gas

BrightLine Speed incrementa la velocità di taglio nel taglio laser 3D fino al 60% e dimezza il consumo di gas di taglio grazie a ugelli X-Blast. Questo consente di risparmiare fino a 20.000 € all'anno rispetto al taglio laser tradizionale.

Volete scoprire altre soluzioni con cui poter rendere la vostra produzione più sostenibile?

Scegliete se volete risparmiare energia, materiale o mezzi d'esercizio e vi illustreremo le soluzioni che vi consentiranno di raggiungere l'obiettivo.

Utilizzo delle potenzialità delle macchine esistenti

Disponete di un sistema laser o di una macchina utensile di TRUMPF. Ne conoscete e utilizzate tutte le funzionalità? Per risparmiare materie prime, energia o materiale soggetto a usura è possibile intervenire su molti fronti diversi, tra cui, ad esempio, nesting, design dei pezzi, corsi di formazione o tecnologie.

In caso di sostituzione ritiriamo i pregiati ricambi originali con l'etichetta Xchange – e li riprepariamo per il nuovo utilizzo. I pezzi ricondizionati si reinseriscono quindi nel ciclo.

Risparmiare lamiera significa risparmiare CO2. Sia per il taglio laser che per la punzonatura, posizionate i vostri pezzi in modo tale da sfruttare al massimo la lamiera. E con il software di programmazione TruTops Boost è molto semplice. Prende in considerazione sia il processo (taglio o punzonatura) sia lo scarico dei pezzi.

Il Condition Monitoring consente di orientare in base alle necessità effettive manutenzione e manutenzione preventiva delle vostre macchine e apparecchiature laser. Ciò significa concretamente: acqua di raffreddamento, olio o pezzi vengono sostituiti soltanto se effettivamente necessario. Se si verifica un guasto, spesso non deve essere sostituito nulla, ma occorre effettuare soltanto una regolazione. Gli impianti sottoposti a regolare manutenzione garantiscono una maggiore percentuale di pezzi buoni.

Il nesting più efficiente da coil invece che su lamiera consente di risparmiare con la TruLaser 8000 Coil Edition fino a 1.700 tonnellate di acciaio all'anno. Questo corrisponde a circa 4.000 tonnellate di CO2 e 1,6 milioni di euro di costi del materiale.

Perfezioniamo costantemente macchine e processi. Rimanete al passo: con gli aggiornamenti online per ottenere massime prestazioni. Corsi di formazione regolari per il vostro team contribuiscono a produrre risparmiando risorse. Sono disponibili, ad esempio, corsi di formazione per l'ottimizzazione dei pezzi o per l'aggiornamento del personale di servizio.

Riducete fino al 50% il consumo di materiale durante la punzonatura – mediante il rinforzo di lamiere sottili con nervature. La struttura leggera consente di risparmiare peso, facilitando così anche il trasporto dei pezzi finiti. Tutto ciò che vi serve: una rotella per nervare.

La punzonatura è una tecnologia a risparmio energetico rispetto al taglio laser. Il processo in sé consuma meno corrente elettrica; anche i tempi di produzione per profili semplici e ripetitivi risparmiano energia. I materiali zincati non dovrebbero essere sottoposti in linea generale a taglio laser, in quanto la protezione anticorrosione evapora con la zincatura. Già in fase di programmazione occorre prestare attenzione alla scelta della tecnologia ottimale. I nostri esperti saranno lieti di fornirvi dati comparativi sul consumo energetico.

La norma sui gas di scarico Euro 7 rende più severi i requisiti per i dischi dei freni. La tecnologia brevettata vi consente di incrementare la qualità del rivestimento per la saldatura a riporto laser e riduce notevolmente il consumo del materiale in polvere.

Chi rielabora il design di componenti è in grado di risparmiare materiale. Le staffe, ad esempio, vengono spesso fresate la pieno, sebbene punzoni e utensili a deformare producono nella lamiera lo stesso effetto. Prendendo ad esempio la staffa per sensore, punzonatura e deformazione creano dei profili di fissaggio sui componenti. La fresatura, invece, rimuove il materiale e per di più la piastra base è due volte più spessa del pezzo di confronto.