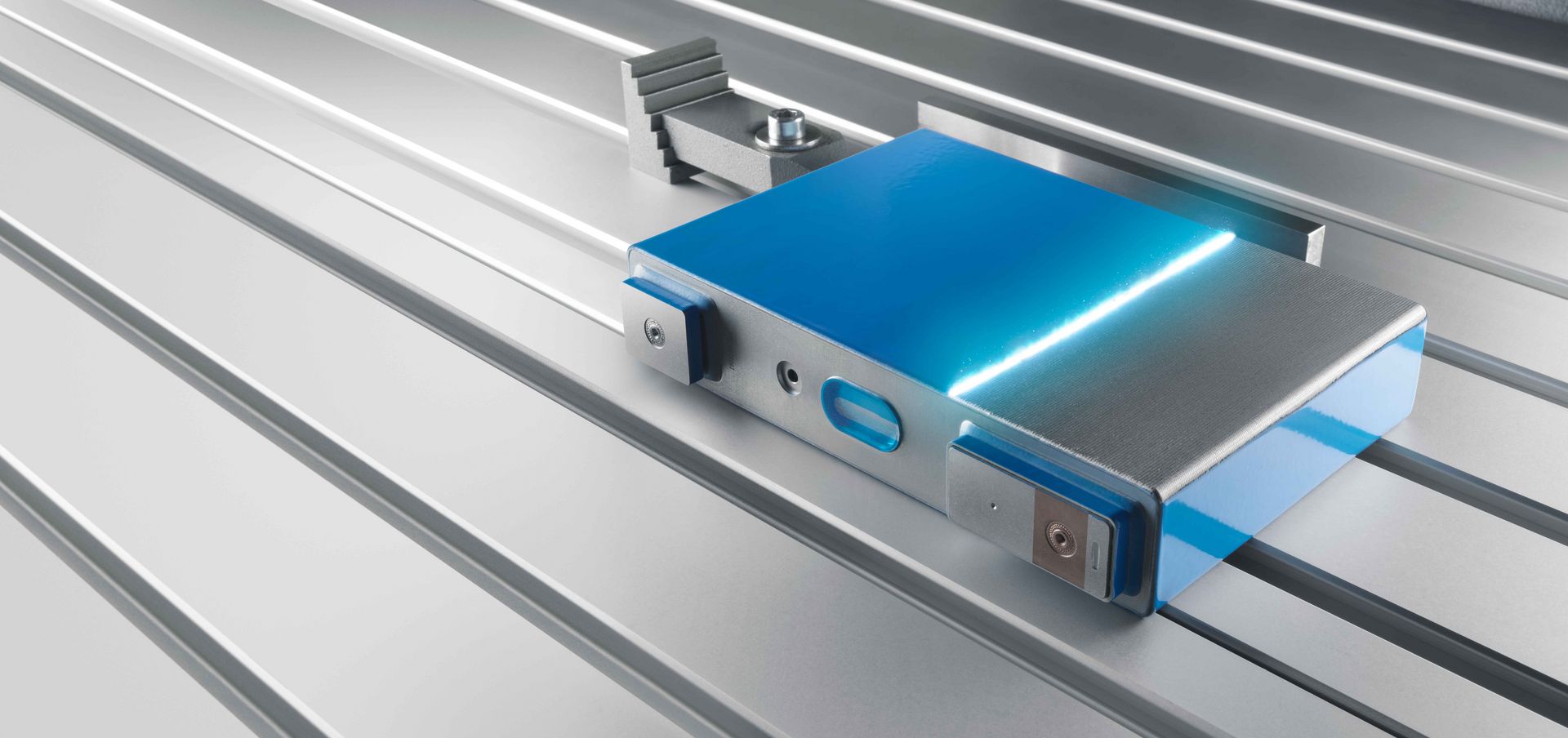

Per la pulizia di superfici con il laser si utilizzano sia laser di marcatura sia laser a impulsi corti o ultracorti.

La modalità è sempre la stessa:

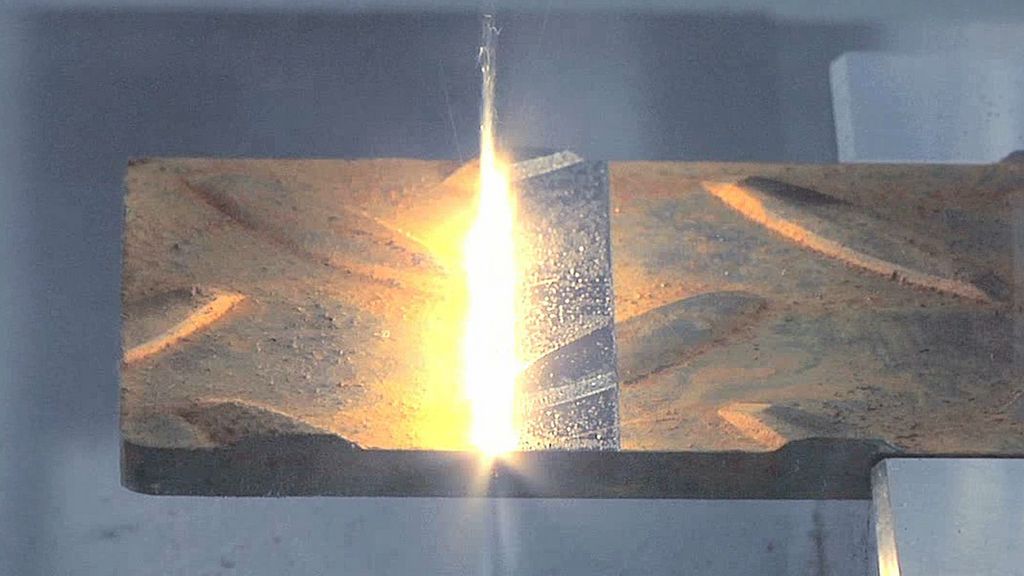

- il raggio laser focalizzato elimina impulso dopo impulso le impurità e gli strati ossidati o funzionali che interferiscono con il processo di giunzione.

- Il laser fa evaporare gli strati indesiderati con potenze di picco impulso molto alte, senza contatto e preservando al massimo il materiale.

- Rispetto ai laser a CO2, che durante la pulizia lasciano comunque uno strato sottile (ad es. 5 µm di vernice), i laser allo stato solido lavorano le superfici con maggior precisione. La superficie del pezzo non subisce alcun influsso termico ad opera degli impulsi laser, così si evitano deformazioni o danni e alterazioni del materiale.

- Il materiale asportato può essere aspirato in modo semplice e diretto mediante un sistema di aspirazione opzionale integrato nel rispettivo impianto.

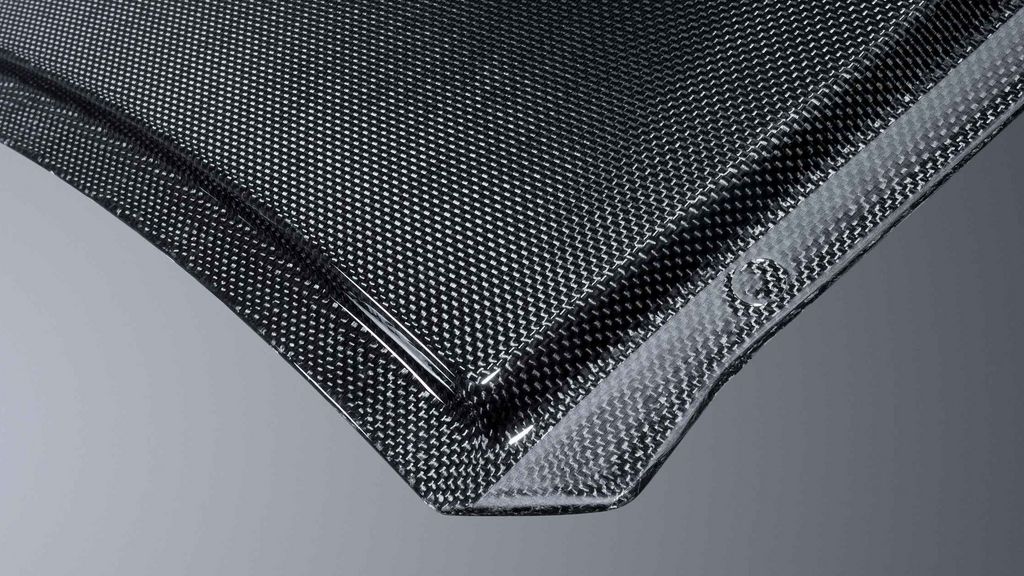

- Impostandone in modo mirato i parametri, il laser è in grado inoltre di strutturare la superficie del componente, in modo da ottenere una migliore adesione sui punti incollati e giunzioni ad accoppiamento rigido e anche ad accoppiamento geometrico; permette inoltre l'applicazione di marcature sui componenti (ad es. codici per la tracciabilità).