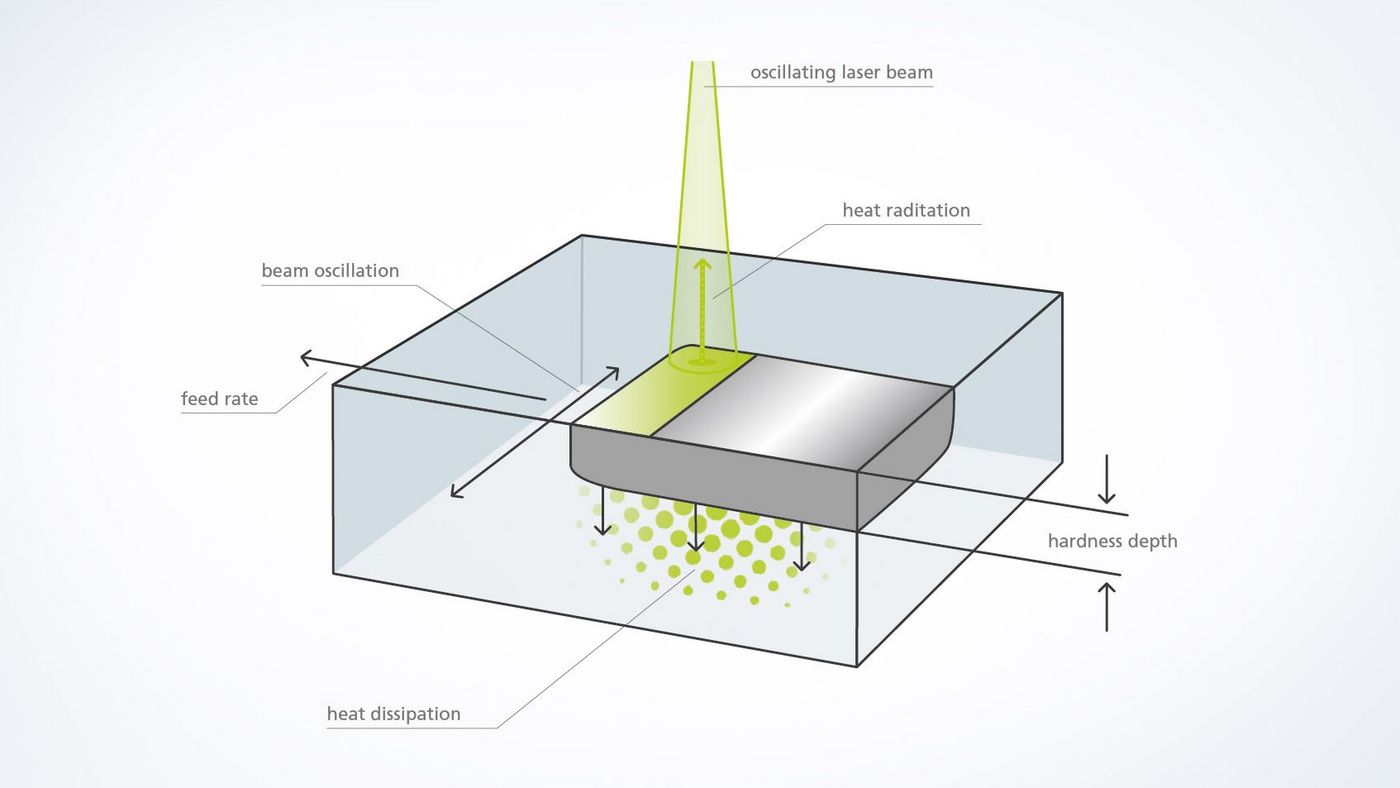

- Nella tempra laser il bordo esterno di un pezzo di acciaio o ghisa al carbonio viene riscaldato appena al di sotto della temperatura di fusione, di regola a circa 900 - 1400 °C. Quasi il 40% della potenza irradiata viene assorbito. L'elevata temperatura fa modificare la posizione degli atomi di carbonio nel reticolo degli atomi metallici (austenitizzazione).

- Una volta raggiunta la temperatura nominale, il raggio laser si muove con avanzamento continuo riscaldando così gradualmente l'intera superficie.

- Man mano che il raggio laser prosegue nel suo movimento, lo strato appena riscaldato viene raffreddato molto rapidamente dal materiale circostante. In questo caso si parla di auto-tempra. Il rapido raffreddamento impedisce al reticolo degli atomi metallici di ricostituirsi nella forma originale, dando origine a martensite. Si ottiene così una durezza decisamente superiore.

- Sono tipiche profondità di tempra superficiale di 0,1 - 1,5 millimetri, in alcuni materiali si arriva anche a 2,5 millimetri e più.

Processo di tempra laser

La tempra laser è la soluzione ottimale per il perfezionamento di componenti complessi sottoposti a elevate sollecitazioni. Grazie all'apporto mirato e localizzato del calore, durante la lavorazione il componente subisce infatti deformazioni irrisorie. Il procedimento laser senza contatto permette l'impiego di applicazioni irrealizzabili con i metodi di tempra tradizionali, come la tempra a induzione o a fuoco. Grazie alla possibilità di comandare il processo di lavorazione con massima precisione, si riescono a temprare anche componenti complessi e altamente particolareggiati. Il risultato sono superfici resistenti a elevate sollecitazioni meccaniche e chimiche, con conseguenti notevoli vantaggi soprattutto nella costruzione di utensili, nell'industria automobilistica e nella tecnologia agraria.

I vantaggi della tempra laser

Grazie al ridotto apporto di calore, i costi di rifinitura si riducono o vengono eliminati del tutto.

Rispetto a procedimenti alternativi, il laser permette di temprare con precisione anche superfici funzionali localizzate.

Mentre nei procedimenti di tempra tradizionale, il maggior apporto di energia e il raffreddamento finale producono deformazione, con la tempra laser il componente rimane pressoché nel suo stato originale.

La tecnologia laser e la termoregolazione permettono di controllare con precisione l'apporto di calore.

Grazie alla lavorazione senza contatto e senza deformazioni, il laser incrementa il ciclo operativo e riduce possibili lavori di preparazione e rifinitura.

La tecnologia a scanner TRUMPF permette di modificare rapidamente geometrie di tempra su componenti "on-the-fly". Non sono così necessari interventi di trasformazione del sistema ottico o dell'intero sistema.

Svolgimento del processo di tempra laser

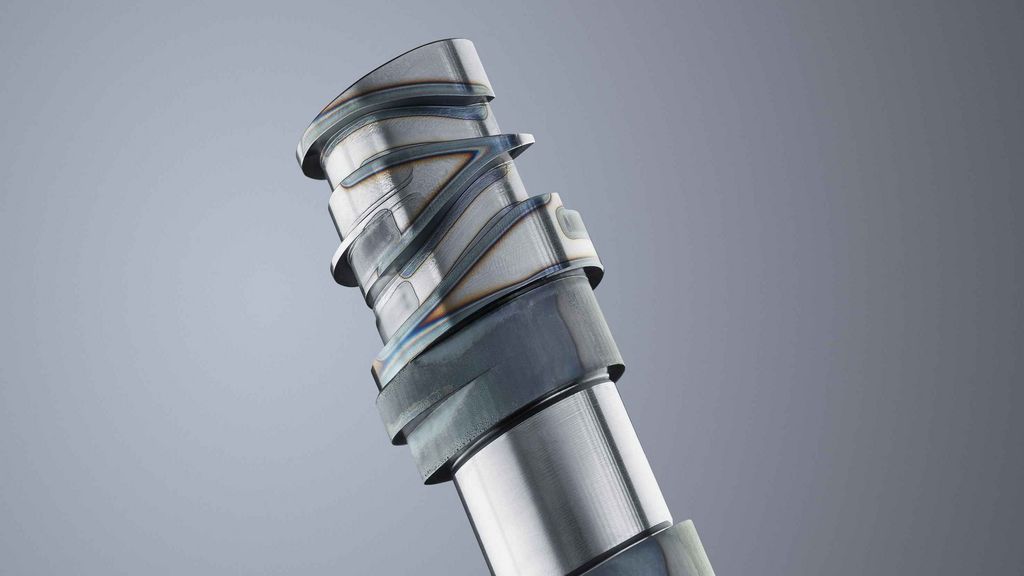

La tempra laser permette di allungare notevolmente la durata utile di un albero a camme. L'ampia profondità di campo permette di lavorare in parallelo livelli differenti.

Gli utensili di piegatura prodotti mediante tempra superficiale resistono a lungo anche a forti sollecitazioni. L'apporto di calore mirato tempra soltanto le zone effettivamente sottoposte a sollecitazione e usura.