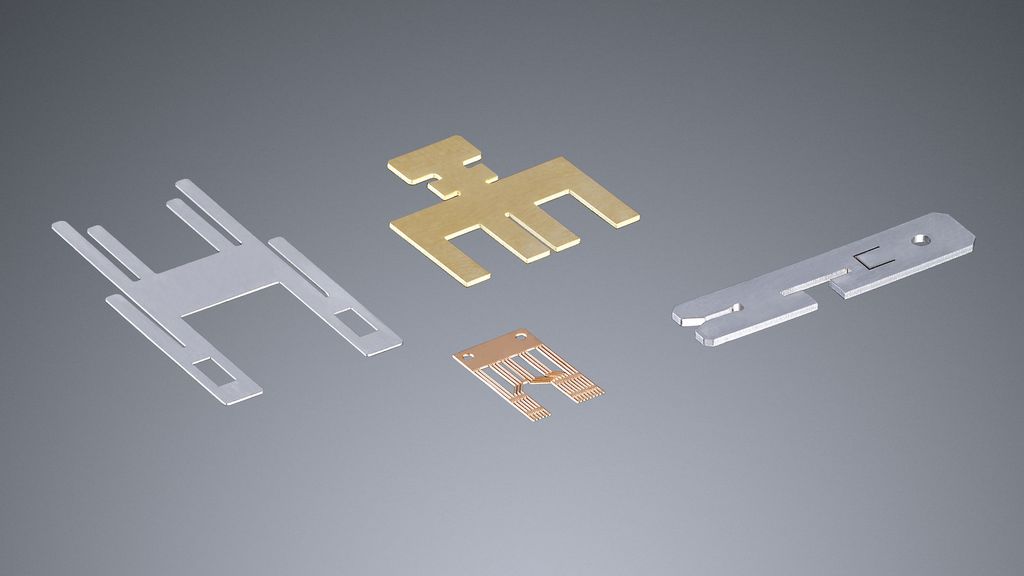

Tutti i materiali di uso più comune nella lavorazione industriale, dall'acciaio all'alluminio, all'acciaio inox e alle lamiere colorate, fino a materiali non metallici, come materiali plastici, vetro, legno o ceramiche, possono essere tagliati con il laser in modo sicuro e con risultati di alta qualità. Con questo utensile si possono tagliare lamiere di svariati spessori: da 0,5 fino a oltre 30 millimetri. Questo spettro ampissimo di materiali rende il laser il migliore tra gli utensili da taglio per molte applicazioni nel settore dei metalli e dei non metalli.

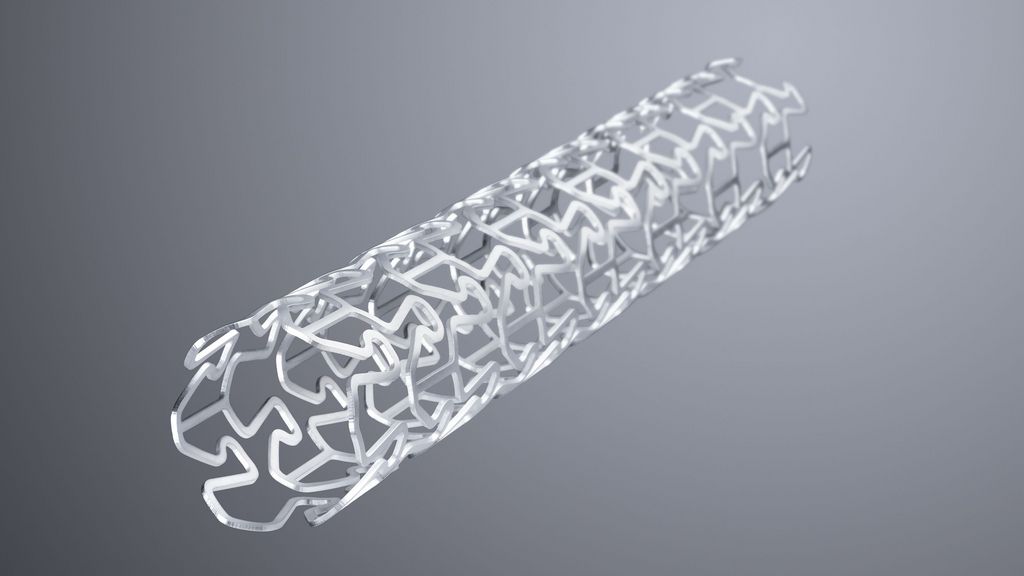

Per taglio laser si intende un procedimento di separazione che permette di tagliare materiali metallici e non metallici di differenti spessori. Alla base di questo procedimento c'è un raggio laser, che viene guidato, formato ed emesso in forma di fascio. Quando il raggio laser colpisce il pezzo, il materiale si riscalda fino a fondere o evaporare. In questa fase tutta la potenza del laser si concentra su un punto di diametro il più delle volte inferiore a mezzo millimetro. Quando su questo punto viene applicato più calore di quanto possa defluire per conduzione termica, il raggio laser penetra interamente nel materiale: è iniziato il procedimento di taglio. Mentre in altri procedimenti sono utensili pesanti ad applicare forze enormi sulla lamiera, il raggio laser svolge il suo compito senza contatto. In questo modo non si usura l'utensile in sé, né si deforma o si danneggia il pezzo.

I vantaggi del taglio laser

Il processo del taglio laser

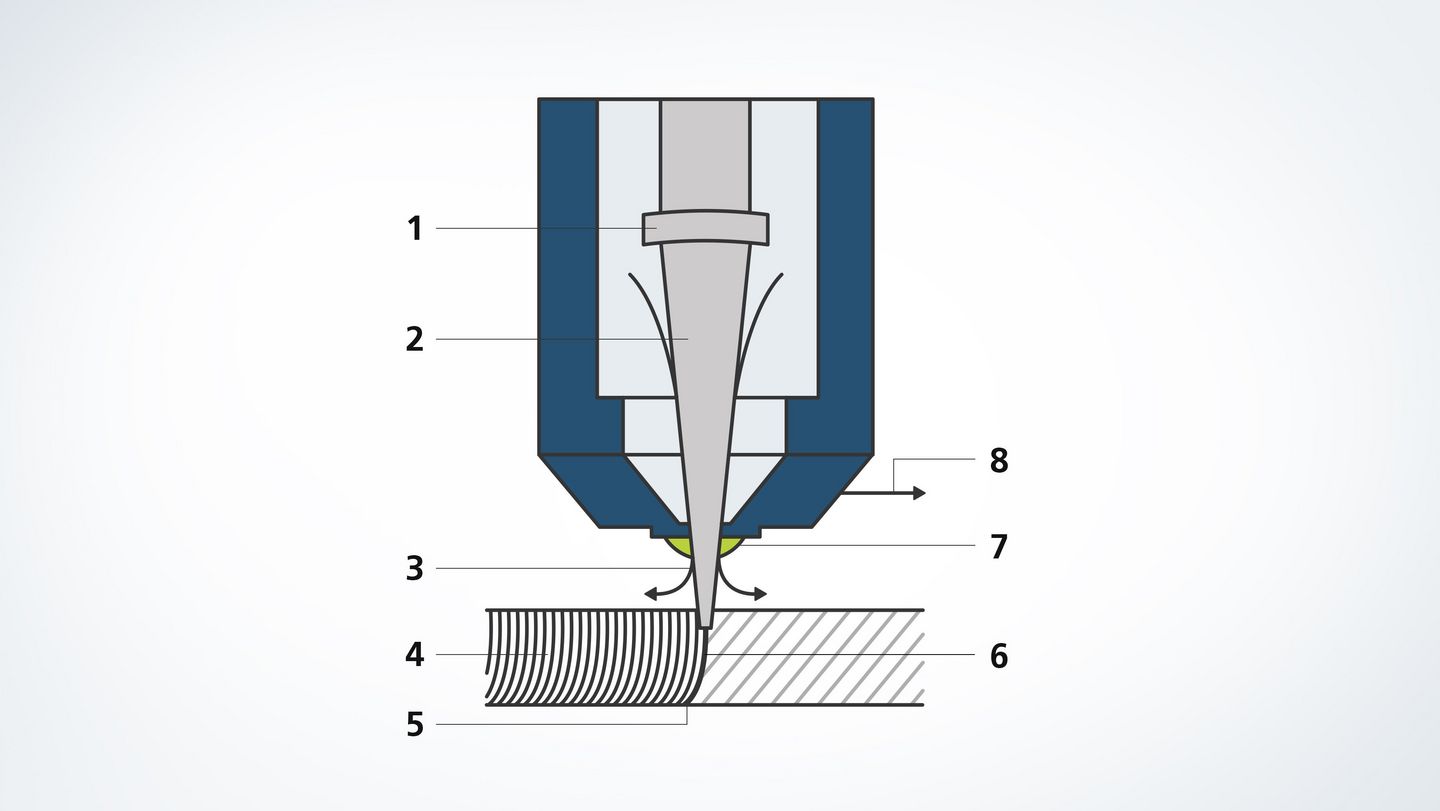

La base del taglio laser è rappresentata dall'interazione tra raggio laser focalizzato e pezzo. Nel grafico seguente sono illustrati i numerosi componenti e strumenti ausiliari utilizzati sul fascio laser e intorno ad esso, per consentire a questo processo di procedere in modo sicuro e preciso.

- Ottica di focalizzazione: sistemi ottici a specchi e lenti focalizzano il raggio laser sul punto di lavorazione

- Raggio laser: il raggio laser colpisce il pezzo e lo riscalda finché non fonde o evapora.

- Gas di taglio: il gas di taglio serve per soffiare via dalla fessura di taglio la massa fusa generata. Il gas esce dall'ugello coassialmente al raggio laser.

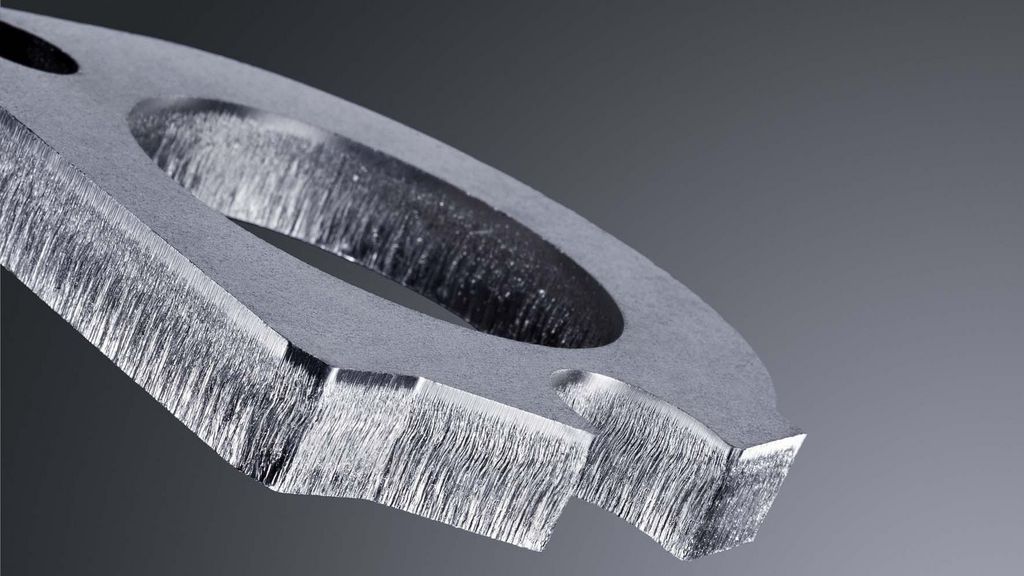

- Rigature di taglio: con il taglio laser il bordo di taglio assume un tipico aspetto rigato. Se la velocità di taglio è bassa, queste righe hanno un andamento pressoché parallelo al raggio laser.

- Massa fusa: il raggio laser, ovvero la luce laser a fascio, viene guidato lungo il contorno e fonde localmente il materiale.

- Fronte di taglio: la fessura di taglio sul pezzo è appena più larga del raggio laser focalizzato.

- Ugello: attraverso l'ugello di taglio il raggio laser e il gas di taglio colpiscono il pezzo.

- Direzione di taglio: lo spostamento della testa di taglio o del pezzo in una determinata direzione genera la fessura di taglio.

Tutte le procedure di taglio laser in breve

Per il taglio di materiali metallici e non metallici, in molti casi il laser è l'utensile universale di prima scelta. Il raggio laser taglia rapidamente e con flessibilità pressoché qualsiasi contorno, a prescindere dalla filigrana e complessità della sua forma e dalla sottigliezza dei materiali. Il processo di lavorazione e il risultato dipendono dai diversi gas e dalle diverse pressioni impiegati per il taglio.

Parametri che influiscono sul processo di taglio laser

La posizione del fuoco influisce sull'irradianza e sulla forma della fessura di taglio sul pezzo. Il diametro del fuoco determina la larghezza della fessura ed anche la forma della fessura di taglio.

Per superare la soglia di lavorazione, ovvero il punto in cui il materiale inizia a fondere, è necessaria una determinata quantità di energia per superficie. Questa è definita dall'equazione: energia per superficie = irradianza x tempo di contatto sul pezzo.

La scelta dell'ugello giusto è determinante per la qualità dei pezzi. Il diametro dell'ugello determina infatti sia la forma del raggio di gas sia la quantità del gas.

Funzionamento CW o a impulsi: il modo di funzionamento permette di controllare come l'energia laser arriva sul pezzo, ovvero in modalità continua o intermittente.

La velocità di taglio viene definita in funzione del rispettivo compito di taglio e del materiale da lavorare. In linea di principio, maggiore è la potenza laser disponibile, più veloce è il taglio. La velocità di taglio inoltre decresce proporzionalmente all'aumento dello spessore del materiale. Se la velocità per lo specifico materiale è regolata troppo alta o troppo bassa, saranno maggiori la rugosità e la formazione di bava.

Quasi tutti i laser a CO2 emettono una luce polarizzata lineare. Quando si tagliano contorni, il risultato del taglio cambia a seconda della direzione di taglio: se la luce oscilla parallelamente alla direzione di taglio, il bordo sarà liscio. Se la luce oscilla perpendicolarmente alla direzione di taglio, si forma una bava. Per questo motivo la luce laser polarizzata lineare viene trasformata prevalentemente in luce polarizzata circolare. Il grado di polarizzazione indica la qualità della polarizzazione circolare ottenuta ed è decisiva ai fini della qualità del taglio. Nei laser allo stato solido non è necessario modificare la polarizzazione, in quanto i risultati non dipendono dalla direzione del taglio.

I gas di processo utilizzabili sono diversi a seconda del procedimento di taglio, così come sono diverse le pressioni esercitate sulla fessura di taglio. I gas di taglio argon e azoto, ad esempio, presentano il vantaggio di non reagire con il metallo fuso nella fessura di taglio. Allo stesso tempo schermano la superficie di taglio dall'area circostante.

L’impiego di una miscela di azoto e ossigeno per la riduzione delle bave, unita a una maggiore potenza laser, migliora la qualità dei pezzi in acciaio da costruzione e alluminio. Il miglioramento della qualità dei pezzi dipende dal tipo, dalla lega e dalla qualità del materiale, con spessori della lamiera compresi tra sei e dodici millimetri.