Il design della supporto per la videocamera stellare è stato strutturato per la lavorazione tramite fresatura e richiede la sottrazione da un blocco pieno di materiale Al7075. Questo comune metodo di lavorazione arriva ad asportare circa il 90% del materiale e limita in modo considerevole la strutturazione dei componenti.

Produzione additiva di un supporto per videocamera stellare (CHU)

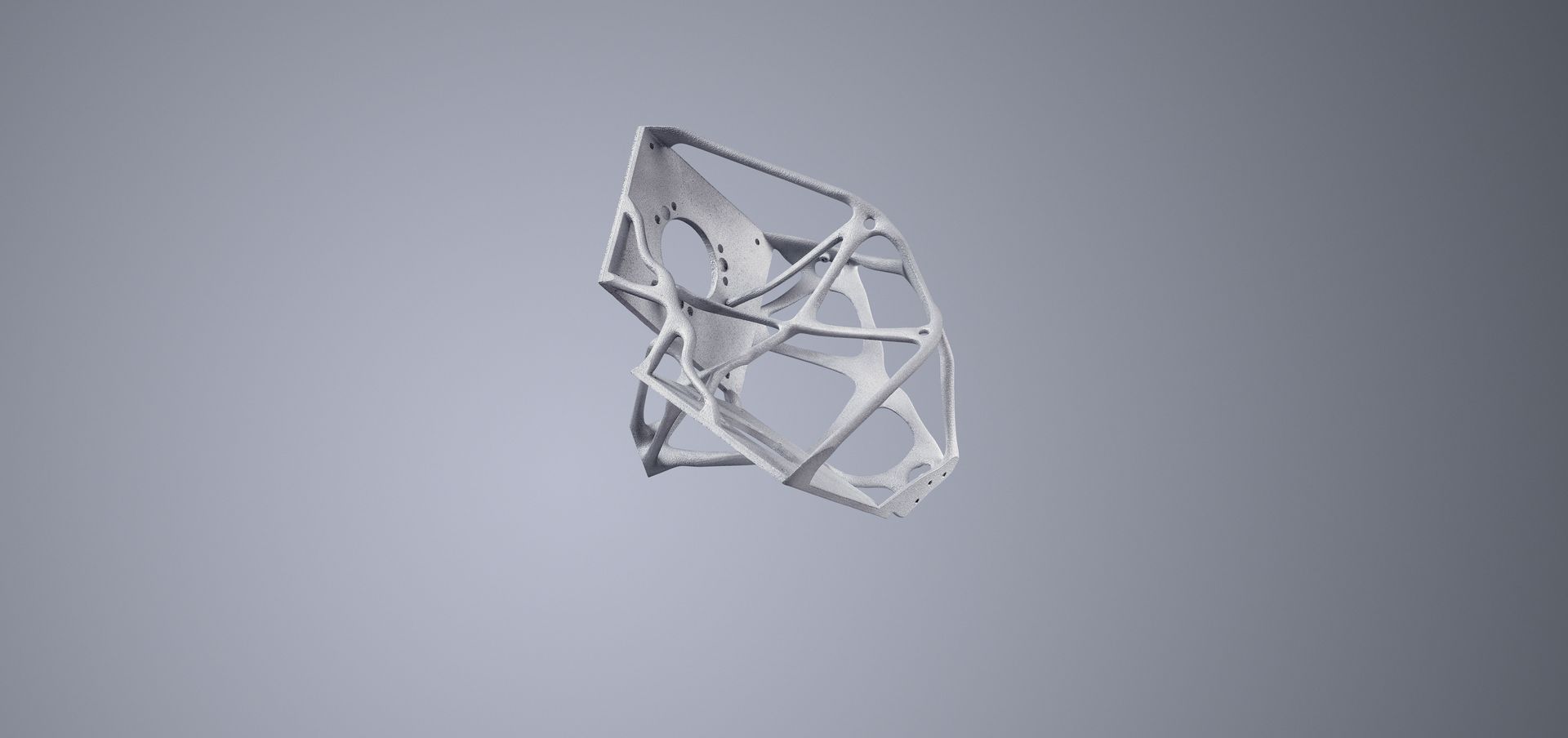

Supporto per videocamera I AlSi10Mg I TruPrint 3000

Un sensore stellare è composto da una combinazione di due videocamere ottiche ("videocamere stellari") allineate tra loro con un'angolazione di circa 15 gradi. L'unità videocamera (Camera Head Unit = CHU) è protetta dagli influssi termomeccanici mediante il cosìddetto supporto per videocamera stellare, che tradizionalmente viene prodotto mediante fresatura di un blocco di alluminio. Rispetto a questo tipo di lavorazione, la produzione additiva offre svariati vantaggi, soprattutto per quanto riguarda la libertà di strutturazione e la qualità. Il sensore stellare fa parte del Flying Laptop satellitare, sviluppato nel 2014 dall'Istituto per sistemi spaziali dell'Università di Stoccarda, che fu lanciato nello spazio per calcolare in modo affidabile la posizione e l'allineamento dei satelliti.

Il peso si riduce di circa il 30%, poiché il componente è stato ottimizzato topologicamente. Le strutture di componenti più complessi possono essere porodotte tramite Laser Metal Fusion.

Nonostante il suo minor peso e la minore solidità della lega di alluminio, il componente stampato mostra una rigidità superiore di circa il 43%.

Producendo il supporto con un sistema TruPrint, il suo volume totale si riduce di circa un quarto.

Grazie al design commisurato alle sollecitazioni, il supporto prodotto tramite Laser Metal Fusion mostra picchi di tensione inferiori del 48% rispetto a uno prodotto con metodologia tradizionale.

La nostra soluzione software vi permette di ottenere una qualità costantemente alta del prodotto con relativa documentazione.

Rispetto alla produzione meccanica, i costi di produzione del supporto mediante produzione additiva si riducono fino al 70%. Allo stesso tempo, il minor peso al lancio del missile comporta un ulteriore e considerevole risparmio sui costi.

Come viene prodotto tradizionalmente il supporto per videocamera stellare (CHU)?

Sensore stellare prodotto con metodologia tradizionale

Supporto per videocamera satellitare prodotto con metodologia tradizionale

Come nasce il supporto per la videocamera stellare tramite la Laser Metal Fusion?

In linea generale gli sviluppi dell'industria aeronautica e aerospaziale richiedono componenti sempre più complessi, potenti e a basso costo. La produzione additiva del supporto per la videocamera di un sensore stellare offre molti vantaggi, soprattutto a questo proposito. Permette infatti un'ampia libertà di conformazione in relazione alla complessità della struttura. Ciò è particolarmente utile, soprattutto in caso di scostamenti da geometrie regolari, come nelle strutture bioniche. Il design del supporto per la videocamera stellare è stato creato ex novo e ottimizzato topologicamente per la produzione additiva. Tre componenti del supporto per la videocamera stellare sono stati stampati contemporaneamente sulla piastra di substrato con un impianto TruPrint 3000. La produzione di un componente con la TruPrint 3000 dura circa 6 ore. Utilizzando la TruPrint 5000, il tempo di costruzione si riduce a circa 2,5 ore. Alla fine di questa pagina sono forniti ulteriori dati e numeri sul componente. Sulla piastra di costruzione erano posizionate anche delle sonde per il controllo della qualità. Per quanto riguarda l'analisi statica e modale, non è stato più necessario eseguire la lucidatura elettrochimica e il trattamento termico, poiché il cambio di materiale ha permesso di ottimizzarne le proprietà meccaniche in sede di costruzione.

Assicuratevi la consulenza!

Anche voi avete un componente per il quale vorreste utilizzare la produzione additiva? Desiderate conoscere l'entità potenziale di risparmio o quali vantaggi potete ottenere grazie alla produzione additiva? Contattateci subito e fissate il vostro appuntamento per la consulenza con i nostri esperti.

Dati & numeri sul componente

- Dimensioni componente: 112 mm x 160 mm x 128 mm

- Tempo di costruzione (per ogni componente/piastra di substrato): ca. 6 h (TruPrint 3000), 2,5 h (TruPrint 5000)

- Tempo di costruzione totale (tutti i componenti/piastra di substrato): 18 h (TruPrint 3000), 7,5 h (TruPrint 5000)

- Spessore dello strato: 60 µm

- Numero di strati: 2.155

- Velocità di costruzione: 9.626 cm³/hr

- Peso: 150.746 g

- Volume: 57.757 cm³

- Cliente: Istituto per sistemi spaziali dell'Università di Stoccarda e Istituto per la costruzione e la tecnologia strutturale del Deutsches Zentrum für Luft- und Raumfahrt (centro tedesco per l'aviazione e i voli spaziali).