Perfetta per le aziende con le più alte esigenze in materia di qualità e produttività - completamente configurabile per la massima flessibilità e precisione

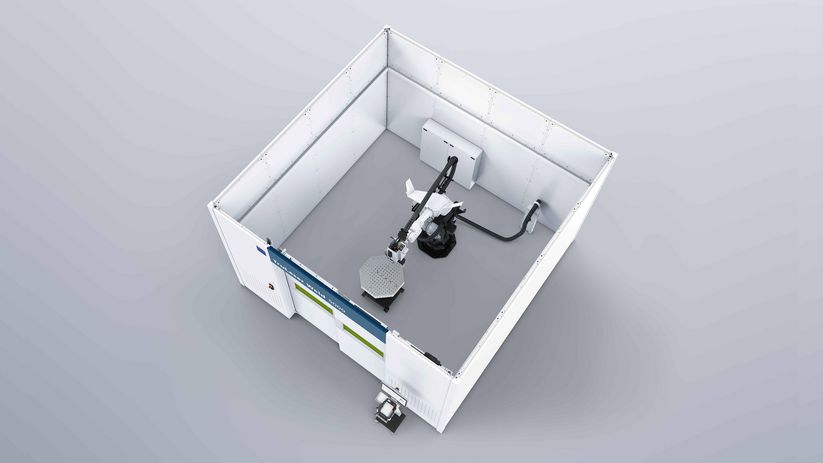

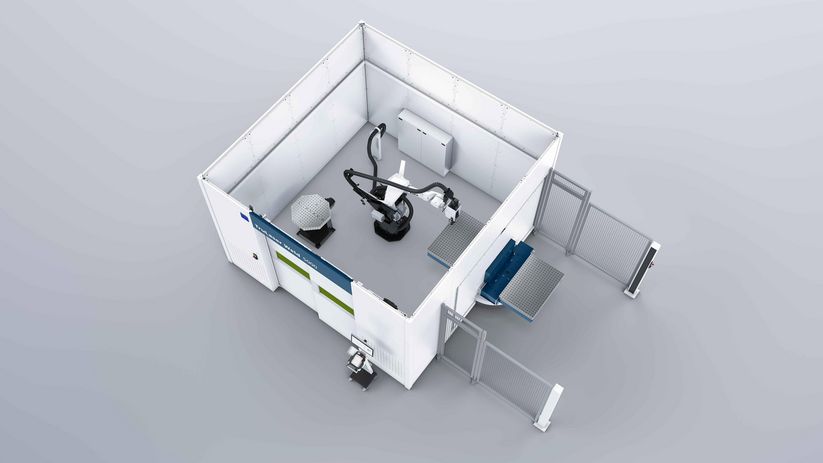

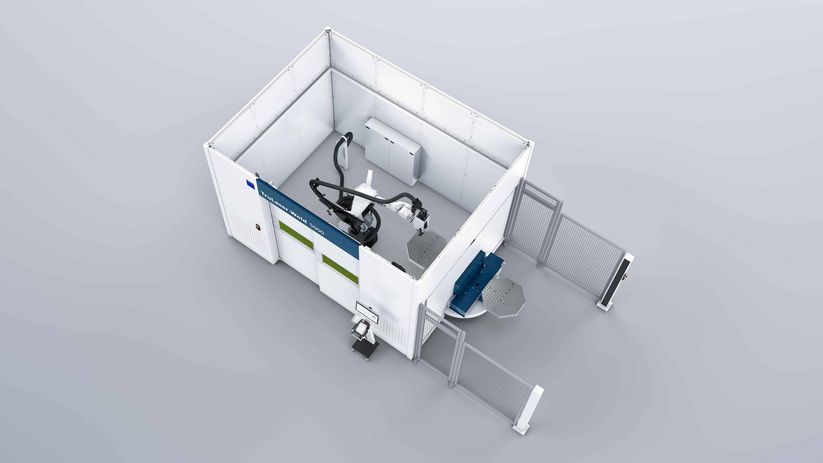

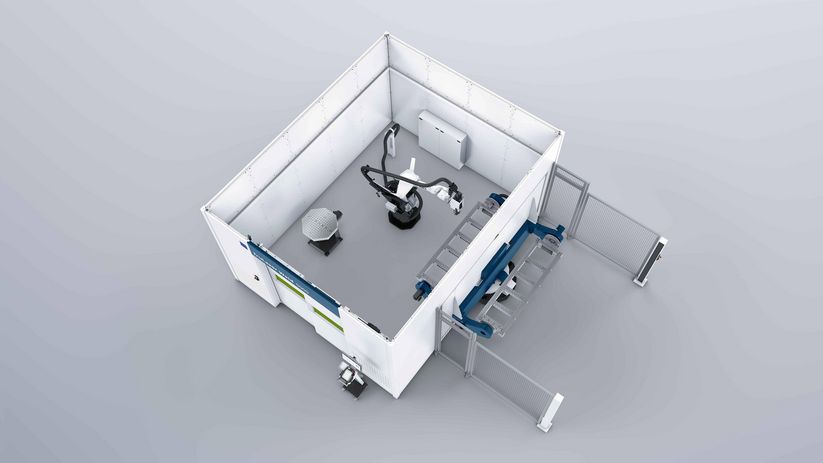

Robot, laser, sistema ottico di lavorazione, cabina di protezione e unità di posizionamento: TruLaser Weld 5000 è un sistema chiavi in mano per la saldatura laser automatizzata. Con un solo sistema si possono effettuare con flessibilità giunti profondi e resistenti, oppure giunti lisci e arrotondati esteticamente belli. Grazie al processo FusionLine si possono giuntare anche componenti con fessure. Questo impianto è versatile e può essere adattato con precisione alle proprie esigenze mediante l'utilizzo di diversi posizionatori dei componenti.

Su un'unica macchina: saldatura a conduzione termica, saldatura di profondità o FusionLine

Funzioni come il carrello di comando mobile e il monitoraggio aggiuntivo dell'area di lavoro facilitano l'attività.

Ottima accessibilità ai pezzi grazie al modulo di rotazione per conduzione del gas di protezione

Sono disponibili diversi posizionatori dei componenti, da scegliere in base all'opzione di caricamento desiderata.

Con il semplice software di programmazione offline TruTops Weld

Il sistema a sensori TeachLine riconosce in modo affidabile dove deve essere posizionata la saldatura.

Saldatura con sicurezza di processo

BrightLine Scan consente di saldare angoli, fessure e altre tolleranze con sicurezza di processo. Questo pezzo campione in acciaio da costruzione mostra una calotta di protezione dalla configurazione tradizionale per una pinza.

Risultati di saldatura di alta qualità

Le elevate frequenze di BrightLine Scan permettono di ottenere risultati di saldatura di alta qualità con leghe di alluminio. Questo pezzo campione in alluminio mostra un elemento del vassoio per batteria con angolo di 135°.

Saldatura flessibile

Il serbatoio dell'acqua in acciaio inox è saldato con geometrie diverse, ottenute con saldatura di profondità in lamiere di spessore compreso tra 1,5 e 3 mm.

Rapidità e sicurezza

Il procedimento di saldatura di profondità permette di ottenere saldature sottili di elevata resistenza in tempi rapidi.

Pressoché invisibile

Il segmento di bancone in acciaio inox risplende grazie all'ottima estetica delle saldature a vista, ottenute mediante saldatura a conduzione termica.

Per tutti i materiali più comuni

La morsettiera inferiore è in acciaio da costruzione, quella centrale in acciaio inox e quella superiore in alluminio. Con il laser è possibile saldare con flessibilità tutti i materiali.

Solidità

Con la saldatura a conduzione termica si ottengono saldature ben arrotondate, con stiramenti minimi per la rifinitura dei componenti.

Minima rifinitura

Il contenitore gastronomico in acciaio inox viene prodotto praticamente senza dover intervenire per la rifinitura, grazie alla saldatura laser.

Saldatura laser tollerante

La nuova FusionLine colma fessure di larghezza fino a un millimetro.

|

TruLaser Weld 5000

|

|

|---|---|

| Dati degli assi | |

| Tipo | Robot High Accuracy |

| Quantità di assi | 6 |

| Carico massimo nominale | 70 kg |

| Precisione di ripetizione | +/- 0,05 mm |

| Dati specifici del laser | |

| Laser disponibili | TruDisk 4001 / 6001 / 8001 | TruFiber 3001 / 4001 / 6001 |

| Posizionatore ribaltabile e girevole | |

| Area di lavoro max | 2000 mm x 1000 mm x 1200 mm |

| Caricamento max | 500 kg |

| Tavola girevole | |

| Area di lavoro max (⌀) | 2350 mm |

| Area di lavoro max. (altezza) | 1150 mm |

| Caricamento max (per lato) | 250 kg |

| Dispositivo di cambio rotazione con assi di inversione | |

| Area di lavoro max (Ø punto di volta) | 1200 mm |

| Area di lavoro max (lunghezza) | 2600 mm |

| Caricamento max (per lato) | 750 kg |

| Posizionatore a inversione | |

| Area di lavoro max (Ø punto di volta) | 2000 mm |

| Area di lavoro max (lunghezza) | 4000 mm |

| Caricamento max (per lato) | 1000 kg |

| Dispositivo di cambio rotazione compatto con piastra di serraggio 3D (rettangolo) | |

| Area di lavoro max (⌀) | 3000 mm |

| Area di lavoro max. (altezza) | 1250 mm |

| Caricamento max (per lato) | 600 kg |

| Momento d’inerzia max. della massa del carico | 600 kg*m2 |

| Campo di rotazione dispositivo di cambio rotazione | ± 180 ° |

| Tempo di rotazione dispositivo di cambio rotazione (per 180°) | 3,7 s |

| Altezza di posa | 830 mm |

| dispositivo di cambio rotazione compatto con assi rotanti verticali | |

| Area di lavoro max (⌀) | 3000 mm |

| Area di lavoro max. (altezza) | 1250 mm |

| Caricamento max (per lato) | 600 kg |

| Momento d’inerzia max. della massa del carico tavola d’indessaggio anulare | 600 kg*m2 |

| Campo di rotazione dispositivo di cambio rotazione | ± 180 ° |

| Tempo di rotazione dispositivo di cambio rotazione (per 180°) | 3,7 s |

| Campo di rotazione assi rotanti verticali | ± 190 ° |

| Tempo di rotazione assi rotanti verticali (per 180°) | 2,5 s |

| Momento d’inerzia max. della massa del carico assi rotanti verticali | 359 kg*m2 |

| Altezza di posa | 885 mm |

| Dimensioni, pesi | |

| Dimensioni possibili della cabina |

4800 mm x 3650 mm x 3215 mm

4800 mm x 4800 mm x 3215 mm 4800 mm x 5950 mm x 3215 mm 5950 mm x 4800 mm x 3215 mm 5950 mm x 5950 mm x 3215 mm 7100 mm x 4800 mm x 3215 mm 7100 mm x 5950 mm x 3215 mm 8250 mm x 4800 mm x 3215 mm 8250 mm x 5950 mm x 3215 mm 9400 mm x 4800 mm x 3215 mm 9400 mm x 5950 mm x 3215 mm |

Oltre al portfolio standard, è possibile realizzare ulteriori soluzioni personalizzate. Sistemi a binari e soluzioni a navetta, caricamento con gru o posizionatori speciali con carichi massimi più elevati e lunghezze di carico maggiori.

Con un asse di rotazione NC integrato nel sistema di comando del robot, il posizionatore ribaltabile e girevole permette di saldare in un solo attrezzaggio anche componenti difficilmente accessibili.

Compatto, produttivo ed economico: con il tavolo di lavoro a rotazione automatica raddoppiate la vostra produttività e potete saldare internamente su un lato del tavolo mentre attrezzate esternamente un nuovo componente.

Compatto, flessibile, economico: incrementate la vostra flessibilità e accessibilità al componente grazie all'asse rotante verticale.

Rapido, flessibile e massiccio: beneficiate dell'elevato carico massimo, dell'ampia distanza tra le punte e del rapido tempo di rotazione. Questa procedura è ottimale per lavorare 24h un elevato numero di pezzi e componenti di grandi dimensioni.

Il robot della TruLaser Weld 5000 corre lungo un asse lineare coprendo così una vasta area di lavoro. Specificamente per questo scopo, l'impianto dispone di un posizionatore a inversione lungo quattro metri.

L'ugello del gas inerte ruota intorno al sistema ottico senza interruzioni. I cambi di orientamento del robot diminuiscono nettamente. Si riducono così anche i costi per la tecnica di fissaggio e la programmazione, si facilita l'accesso ai componenti e se ne accelera la saldatura.

Grazie al sistema a sensori TeachLine, i componenti vengono saldati anche senza teaching successivo, risparmiando così parecchio tempo. I sensori riconoscono il posizionamento della saldatura, anche se la sua posizione effettiva è leggermente diversa da quella nominale.

Con FusionLine è possibile chiudere una fessura di larghezza fino a 1 mm e saldare con il laser in modo redditizio, senza dover ottimizzare la gamma di componenti per la saldatura laser.

Per questo nuovo processo di saldatura con oscillazione del raggio i due specchi programmabili spostano il raggio laser. Frequenze fino a 2000 Hz garantiscono un processo di saldatura estremamente robusto e flessibile. Portate la vostra saldatura laser a un nuovo livello.

Con BrightLine Weld la potenza del raggio laser si distribuisce sull'anello e sul nucleo di una fibra 2in1. Questo riduce gli spruzzi e garantisce un processo complessivamente più stabile.

L'integrazione senza soluzione di continuità di molte macchine di TRUMPF nel proprio ambiente software è semplice e non crea alcun problema. Che si tratti di un'integrazione in Oseon o di un collegamento a strumenti di monitoring e analisi, per ogni combinazione offriamo la soluzione giusta. Anche collegamenti a sistemi software di terzi sono possibili con le nostre interfacce grazie all'utilizzo dello standard OPC UA.

TruTops Weld

Con il semplice e veloce software di programmazione offline TruTops Weld installato sul computer si riducono i tempi passivi della TruLaser Weld 5000 durante la realizzazione dei programmi di saldatura.

Software

Dalla richiesta del cliente fino alla fornitura del pezzo finito: la gamma di software TRUMPF ottimizza l'intero processo di produzione. TRUMPF combina in modo intelligente il software con macchine e servizi per ottenere soluzioni di Industria 4.0 su misura per la vostra Smart Factory.

Sono possibili scostamenti da questa gamma di prodotti e da questi dati in funzione del paese. Con riserva di modifiche relative a tecnica, dotazione, prezzo e offerta di accessori. Contattare il proprio interlocutore locale per sapere se il prodotto è disponibile nel proprio paese.

Ottenete l'accesso al materiale video esclusivo della TruLaser Weld 5000

Date un'occhiata al materiale video esclusivo!

Con l'esempio di una scatola dei morsetti, apprenderete i vantaggi che vi riserva la saldatura laser e come essa possa essere introdotta efficacemente nella vostra azienda.

Volete scoprire come introdurre efficacemente la saldatura laser nella vostra azienda?

Benvenuti di nuovo!

Abilitiamo per voi i nostri contenuti esclusivi!

Verifichiamo i vostri dati...

Ancora un passo per ottenere l'accesso!

Vi ringraziamo per l'interesse dimostrato nei confronto dei nostri contenuti esclusivi. Aprite subito la vostra casella di posta elettronica e confermate il vostro indirizzo. Successivamente riceverete l'accesso completo. Controllate anche la vostra cartella della spam.

Accesso impossibile

Purtroppo la registrazione al nostro contenuto esclusivo non è riuscita. Scriveteci a info@trumpf.com o utilizzate il modulo di contatto.

Purtroppo si è verificato un errore. Riprovare più tardi.