Gli occhi dei bambini si illuminano quando vedono passare un trattore. E che fortuna per tutti coloro che possono anche farci un giro o almeno sedersi al posto di guida! Anche molti adulti rimangono affascinati dalle grandi macchine agricole. I trattori del marchio Fendt sono apprezzati in molti Paesi in tutto il mondo. Florian Hammel è responsabile dello sviluppo strategico degli impianti e della tecnologia presso lo stabilimento Fendt di Asbach-Bäumenheim, in Baviera. È orgoglioso di lavorare per questo marchio ed è lieto che "ogni parte verniciata di verde visibile su un trattore Fendt provenga dalla nostra fabbrica qui".

Hammel e il team della fabbricazione di lamiere producono, tra le altre cose, le lamiere per la superficie esterna della cabina e del cofano dei grandi trattori. In precedenza una macchina laser taglio piano con un cambio lastre standard tagliava i contorni dei fogli di lamiera. Tuttavia, a un certo punto per Florian Hammel e il suo team questo processo si è dimostrato troppo lento: la domanda dei clienti è aumentata in modo significativo, ma la capacità di stoccaggio nell'area di produzione no. "Era ovvio che non avremmo ampliato i locali della fabbrica. E questo ha reso evidente un altro aspetto: dovevamo trovare una soluzione per aumentare la produzione nella stessa area", spiega.

Maggiore rapidità con il caricamento da coil

Oliver Müllerschön è un esperto del cosiddetto laser blanking presso TRUMPF. In questo processo, l'impianto svolge il nastro di lamiera direttamente da coil, ovvero una bobina di lamiera, e lo conduce fino alla macchina taglio laser. "I clienti ne hanno bisogno quando il taglio laser non riesce a essere sufficientemente produttivo per loro. Quindi esattamente la necessità che aveva anche Fendt. Siamo riusciti a entusiasmare velocemente i nostri colleghi presso Fendt con il nostro impianto di laser blanking TruLaser 8000 Coil Edition".

Ma prima che la sede Fendt di Asbach-Bäumenheim accettasse l'offerta, Florian Hammel e il suo team si sono seduti a un tavolo e hanno calcolato tutto attentamente. Il primo parametro: il tempo per il cambio della paletta. Il foglio di lamiera lavorato viene rimosso dalla macchina taglio laser e ne viene inserito uno nuovo. "Ovviamente questo tempo si annulla se svolgiamo semplicemente un coil lungo". E quanto si risparmia? "Circa 600 ore di lavoro all'anno, che possono invece essere usate in modo più produttivo", dice Hammel. "Nel complesso, il tempo di produzione totale dell'impianto laser aumenta di circa il 14%".

Più componenti per metro di lamiera grazie al laser blanking

Già questo è davvero impressionante, ma Müllerschön sottolinea un altro aspetto: "Con un foglio di lamiera accade che dopo tre o quattro metri è finito. Lo spazio per i componenti più grandi è limitato e i ritagli finiscono nella spazzatura". Le cose cambiano se si taglia direttamente dal coil: "La lamiera è praticamente infinita. Ciò consente un nesting più efficiente dei pezzi. In altre parole: da ogni metro di lamiera acquistato si ottengono più componenti". Anche in questo caso Hammel ha voluto avere un dato preciso e, utilizzando i suoi contorni reali, ha calcolato la differenza tra la produzione basata su fogli e quella da coil: "Circa il 20% in meno di materiale per lo stesso risultato! A ciò si aggiunge il fatto che il prezzo d'acquisto dei coil è inferiore rispetto a quello dei prodotti pretagliati in fogli", afferma il progettista Fendt.

Sollevamento con gru al posto delle corse magazzino

Ma anche i coil più lunghi prima o poi finiscono e bisogna inserirne di nuovi. Esattamente come accade con le palette per la lamiera. Ma con le palette il processo si ripete più volte al giorno. Anche in questo caso Hammel ha pensato a cosa avrebbe significato la nuova TruLaser 8000 Coil Edition per i suoi processi di lavoro: "Spostiamo le pile di lamiere dal camion al magazzino, se necessario nella produzione, poi sulla macchina e così via. Complessivamente sono cinque corse magazzino per produzione". E nel caso del coil? "Basta un sollevamento con gru. Quindi sostituiamo cinque corse con il carrello elevatore con un sollevamento con gru dal camion all'impianto di laser blanking. In questo modo si eliminano circa 2.400 corse di immagazzinamento all'anno". I suoi calcoli sono stati convincenti: lo stabilimento Fendt di Asbach-Bäumenheim ha optato per l'impianto di laser blanking.

Conversione al coil – ammortamento immediato

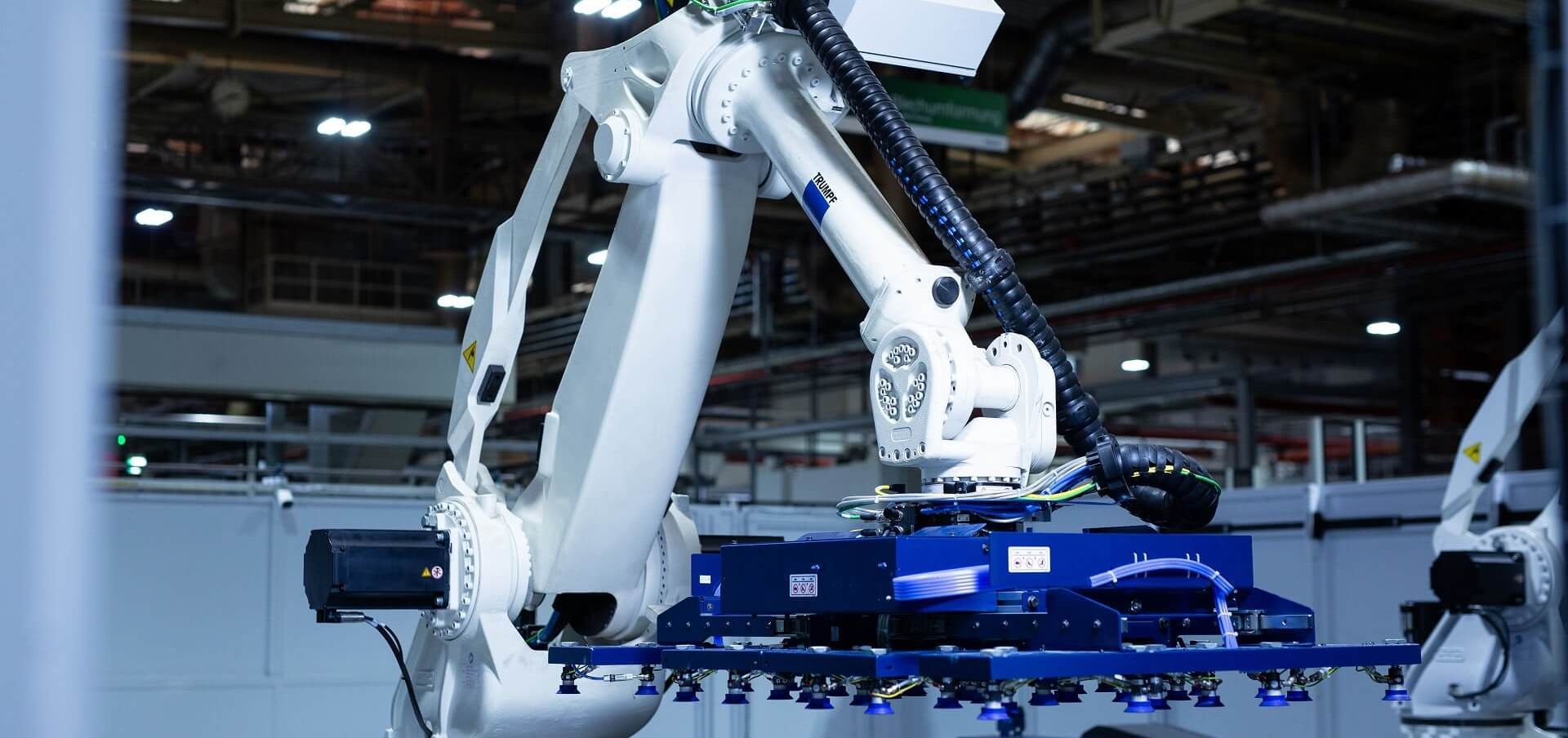

Poi è giunto il momento: il primo camion con coil sulla superficie di carico entra per la prima volta nello stabilimento Fendt. Il carroponte carica la TruLaser 8000 Coil Edition. La lamiera si srotola e viene inserita nella camera di taglio. Qui la testa di taglio laser passa rapida sulla lamiera e crea i contorni. A valle della camera di taglio due robot di scarico prelevano i componenti dal nastro e li depositano con cura. I pochi ritagli vengono trasportati automaticamente verso l'esterno nel contenitore. La produzione di pezzi prosegue senza interruzioni. Florian Hammel è soddisfatto: "Il nesting ci permette di utilizzare la lamiera con la massima efficienza. E otteniamo semplicemente una maggiore resa con un minore dispendio. Grazie a tutto questo, l'impianto di laser blanking si ammortizza molto velocemente", afferma sorridendo. "Ovviamente non svelo quanto velocemente. Ma abbiamo calcolato anche questo: ci vuole davvero poco".