La risposta di Holger Malzkorn, amministratore delegato di TecPro Metall GmbH, alla domanda relativa alle qualità che caratterizzano l'azienda, è chiara: "Flessibilità, efficienza, orientamento alle soluzioni e il nostro know-how: questo ci permette di ottimizzare i prodotti insieme ai nostri clienti". Che non stia esagerando è stato chiaramente dimostrato qualche mese fa. Un cliente del settore della fornitura automobilistica chiede informazioni su un tubo trasversale per un gancio di traino. TecPro avrebbe dovuto tagliare il tubo, realizzare i contorni e piegarlo, con l'aggiunta di ulteriori contorni nell'area della curva. Tutto questo, ovviamente, con elevati requisiti di precisione dei componenti - e per di più a un buon prezzo. Alla previsione iniziale di 50.000 pezzi all'anno potrebbero seguire altri ordini. Un risultato difficilmente ottenibile persino con le macchine esistenti presso lo specialista della lavorazione dei tubi TecPro, ma Dominik Jordan, direttore vendite di TecPro GmbH, e il suo team sono aperti a nuovi approcci. "Avevamo bisogno di una soluzione automatizzata per poter produrre il componente in modo economico e con il minimo intervento manuale", spiega, e aggiunge: "Questo è l'unico modo per ridurre i tempi di ciclo anche con il personale esistente".

Insieme è meglio

TecPro Metall GmbH, con sede a Neuss, nella Renania Settentrionale-Vestfalia, fa parte del Neuenhauser Group, un gruppo che comprende anche aziende che lavorano i metalli. Il vantaggio: i clienti beneficiano delle competenze specialistiche delle singole aziende e delle sinergie create dalla rete aziendale. TecPro fornisce componenti, gruppi costruttivi completi e sistemi all'industria automobilistica e dei veicoli commerciali, nonché all'ingegneria meccanica e impiantistica. L'attenzione è rivolta alla lavorazione dei tubi. "Come l'intero Neuenhauser Group, anche noi ci affidiamo esclusivamente a macchine di TRUMPF. Ecco perché i responsabili di Ditzingen sono stati anche il nostro primo punto di riferimento per il progetto della catena di processo dei tubi", spiega Malzkorn.

Tutto da un unico fornitore

Per Raphael Heinzelmann, product manager TruLaser Tube alla TRUMPF, l'esigenza di TecPro non è nuova: "I processi automatizzati sono sempre più richiesti nella lavorazione dei tubi. Con i nostri impianti, offriamo presupposti ottimali ai nostri clienti. Quello che ci mancava per una catena di processo continua e automatizzata per tubi alla TecPro era una macchina piegatubi, che non rientra nel portafoglio di TRUMPF". Gli esperti di TRUMPF stanno colmando questa mancanza attraverso una partnership strategica con lo specialista delle macchine per la piegatura e la lavorazione dei tubi, transfluid® Maschinenbau GmbH. Insieme siamo in grado di offrire una catena di processo automatizzata per tubi che risponde ai nostri requisiti di qualità", afferma Heinzelmann.

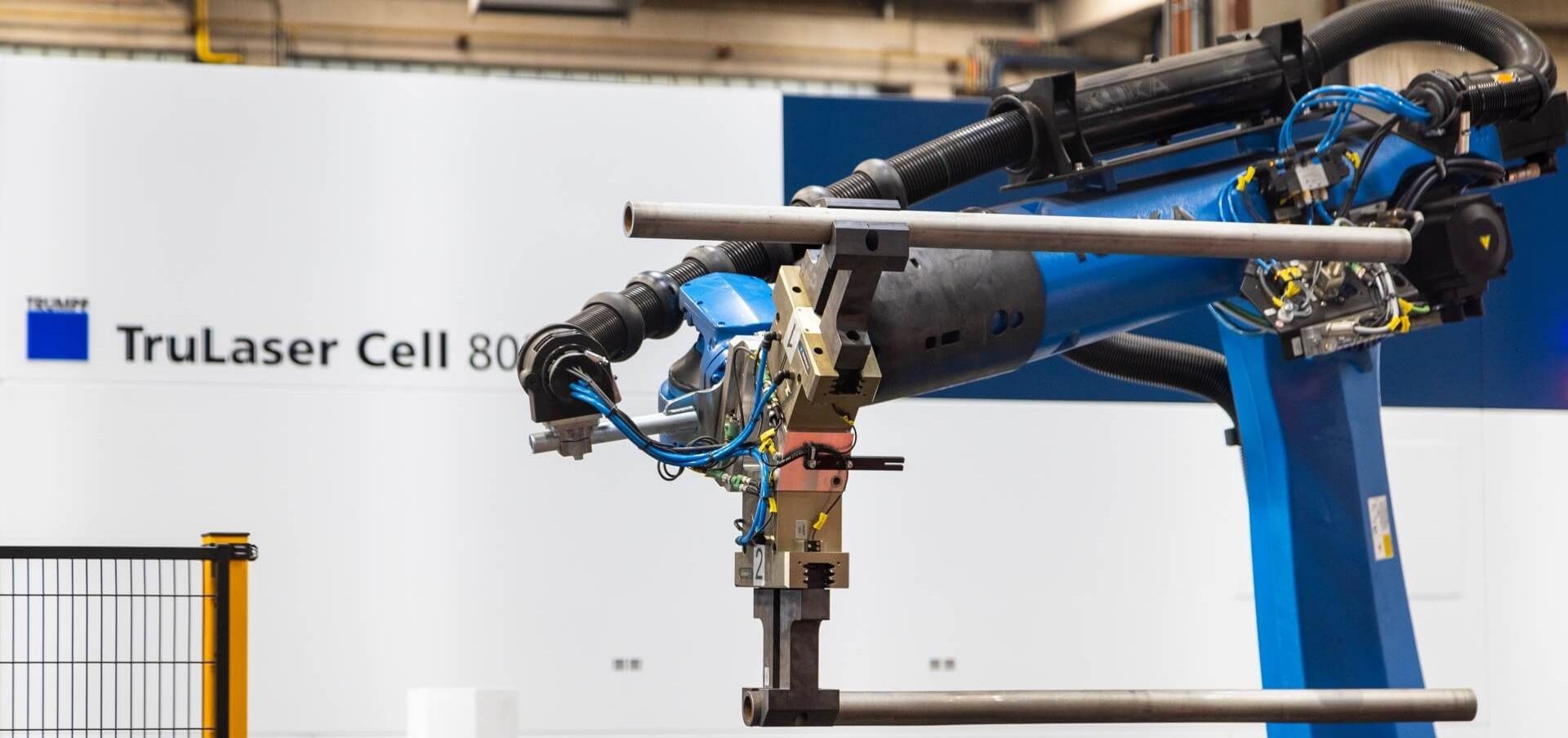

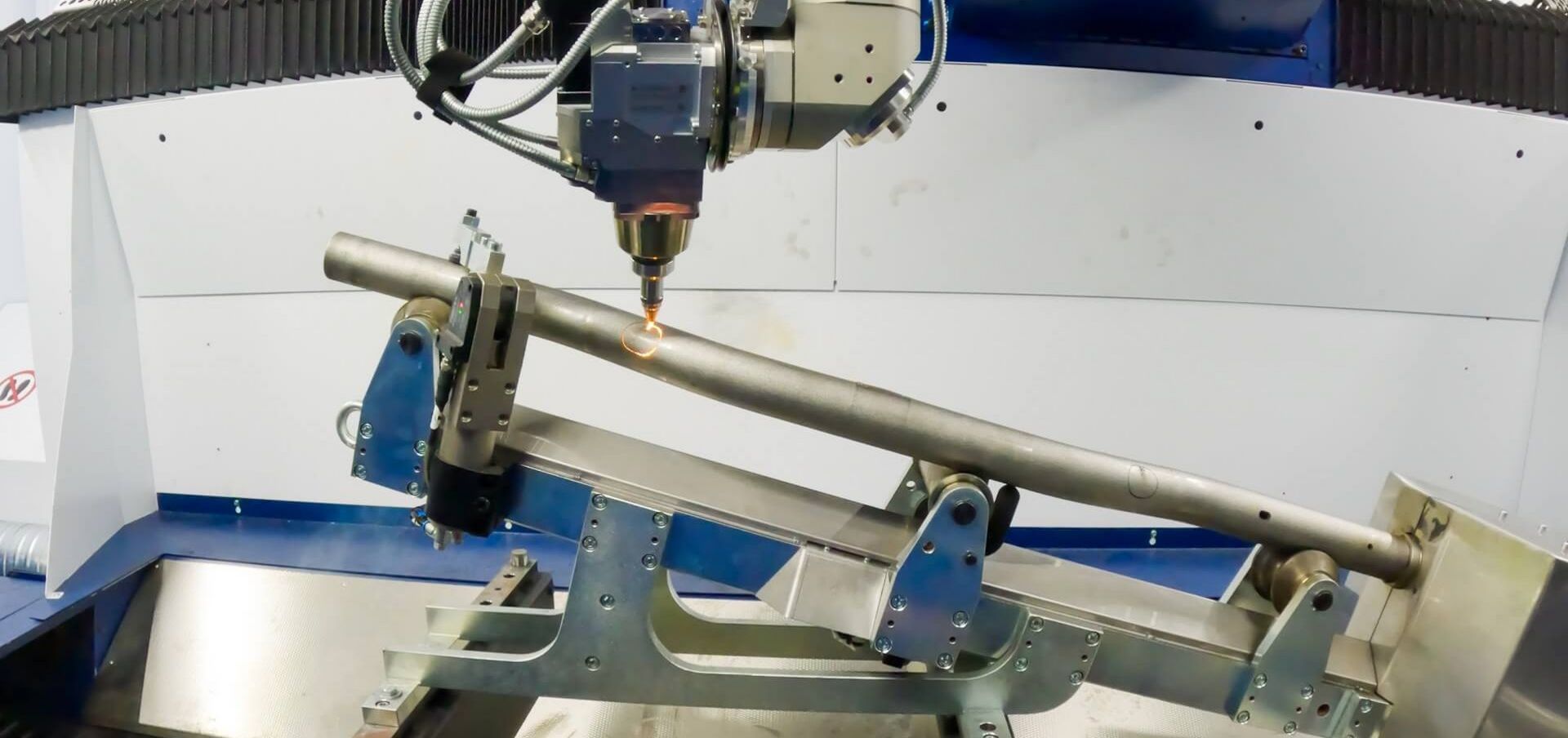

La soluzione alla TecPro consiste nell'interazione perfettamente armonizzata tra la macchina automatica per il taglio laser di tubi TruLaser Tube 7000 fiber e un impianto laser 3D TruLaser Cell 8030 di TRUMPF. "La terza macchina connessa è una piegatrice a mandrino CNC completamente elettrica del nostro partner transfluid®", afferma Heinzelmann. La catena di processo è automatizzata da un robot.

Taglio, piegatura, laser

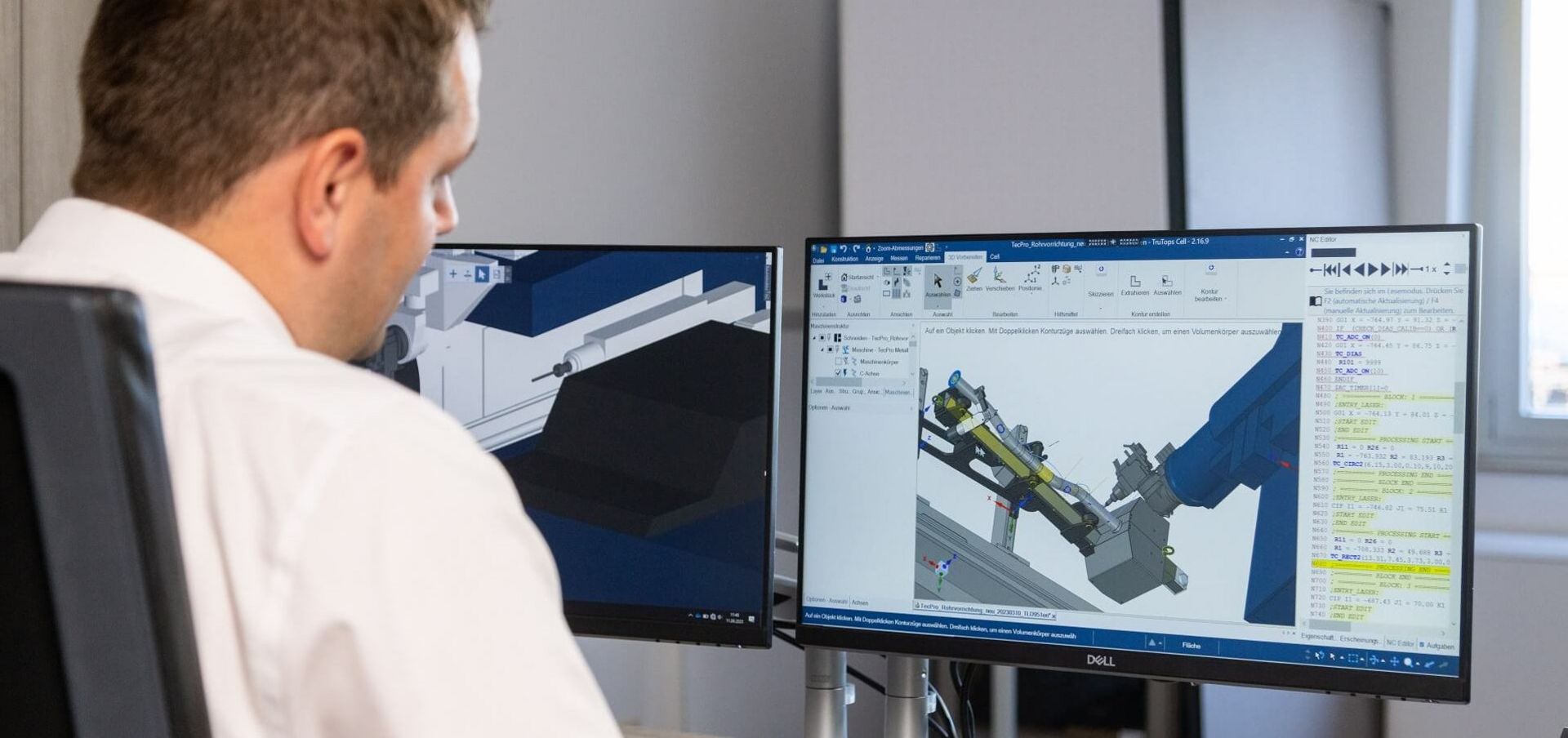

TecPro sta facendo ottime esperienze già da molti anni con macchine taglio laser di tubi di TRUMPF. Accanto a una TruLaser Tube 5000 fiber, anche la TruLaser Tube 7000 fiber fa già parte del parco macchine TecPro. "Per il componente richiesto, tuttavia, era necessaria anche una macchina in grado di lavorare i contorni nelle aree di piegatura". afferma Dominik Jordan. Dopo che TRUMPF ha testato alcuni dei componenti TecPro su una TruLaser Cell 8030, è chiaro che questo impianto laser 3D farà parte della rete automatizzata. "La TruLaser Cell 8030 è già stata configurata per la produzione automatizzata e ci ha impressionato per la precisa qualità di lavorazione e l'affidabilità del processo", afferma Jordan. "Per la piegatura dei tubi, TecPro ha optato per la piegatrice a mandrino CNC di transfluid®", dichiara Heinzelmann.

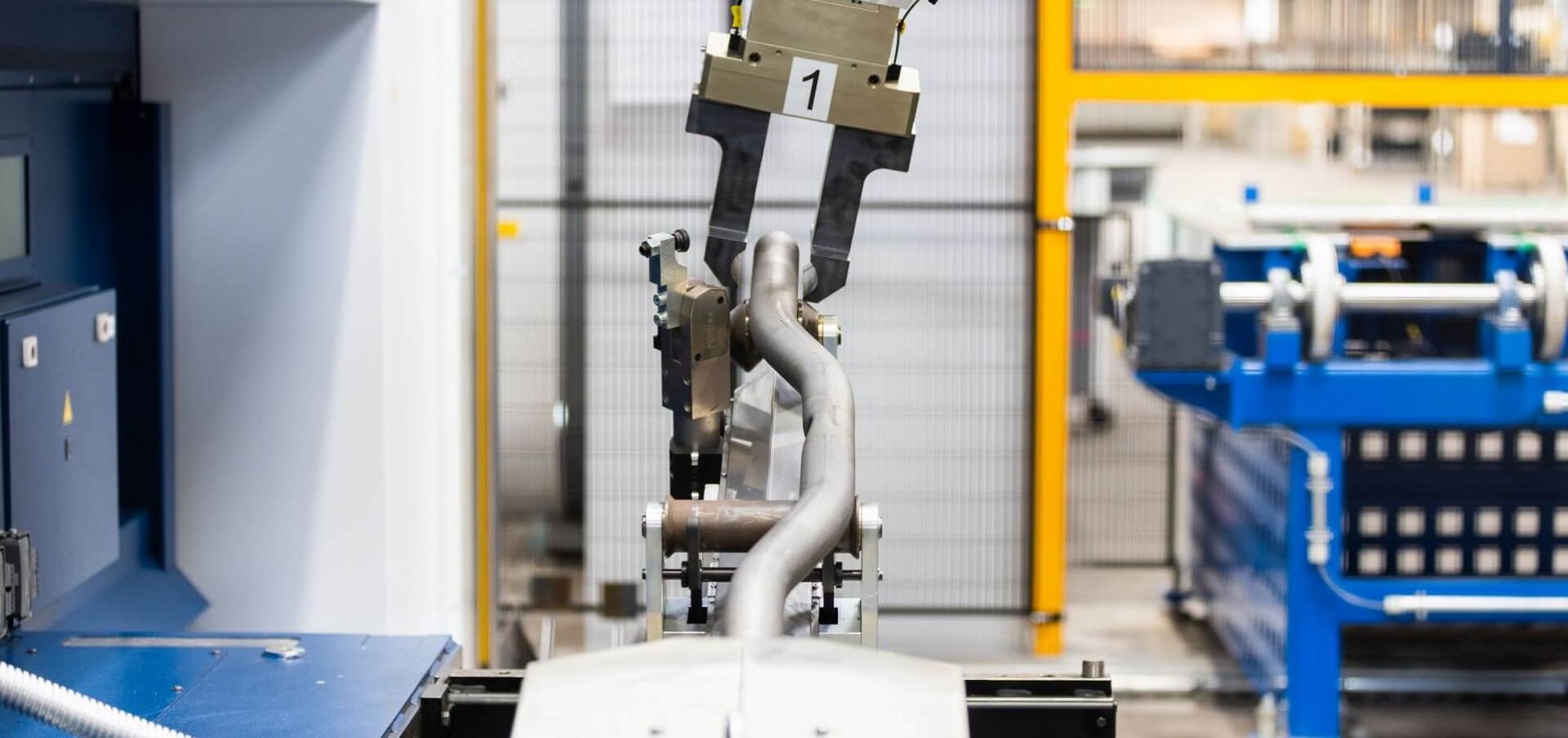

La catena di processo per tubi assicura ora un processo regolare nella produzione del tubo trasversale del gancio di traino: la TruLaser Tube 7000 fiber taglia i tubi a misura e lavora i contorni. I tubi vengono successivamente trasportati all'apposita piegatrice transfluid® e caricati con il robot in modo automatizzato. Dopo la piegatura il robot porta i componenti alla TruLaser Cell 8030, dove ha luogo la lavorazione finale. L'impianto laser 3D taglia i contorni che non possono essere applicati prima della piegatura, perché verrebbero altrimenti deformati.

Eccezionale individualmente, imbattibile come squadra

"Ogni macchina di per sé ci offre dei vantaggi che ci daranno anche benefici in termini di qualità e di costo nei progetti futuri", afferma soddisfatto Dominik Jordan. Alla TecPro la TruLaser Tube 7000 fiber convince soprattutto per la sicurezza di processo. Gli operatori TecPro lodano la programmazione autoesplicativa e immediata della TruLaser Cell 8030. "Una volta completato il caricamento dei dispositivi e dei componenti, la programmazione è un gioco da ragazzi", afferma Dominik Jordan. La piegatrice di transfluid® non solo rispetta in modo affidabile le tolleranze richieste, ma può anche essere attrezzata in modo rapido e semplice grazie al dispositivo di cambio utensile. "Inoltre gestisce bene anche componenti pesanti", aggiunge Jordan.

Come squadra, le macchine e l'automazione sono la soluzione perfetta per la produzione del componente richiesto, confermano sia TecPro che il fornitore automobilistico. Tutte le persone coinvolte nel progetto sono molto soddisfatte della partnership. "I nostri interlocutori di TRUMPF e transfluid® hanno collaborato strettamente a questo progetto. È stato un vantaggio per noi, perché abbiamo ricevuto la consulenza, le macchine e la messa in funzione da un'unica fonte", riassume Holger Malzkorn.