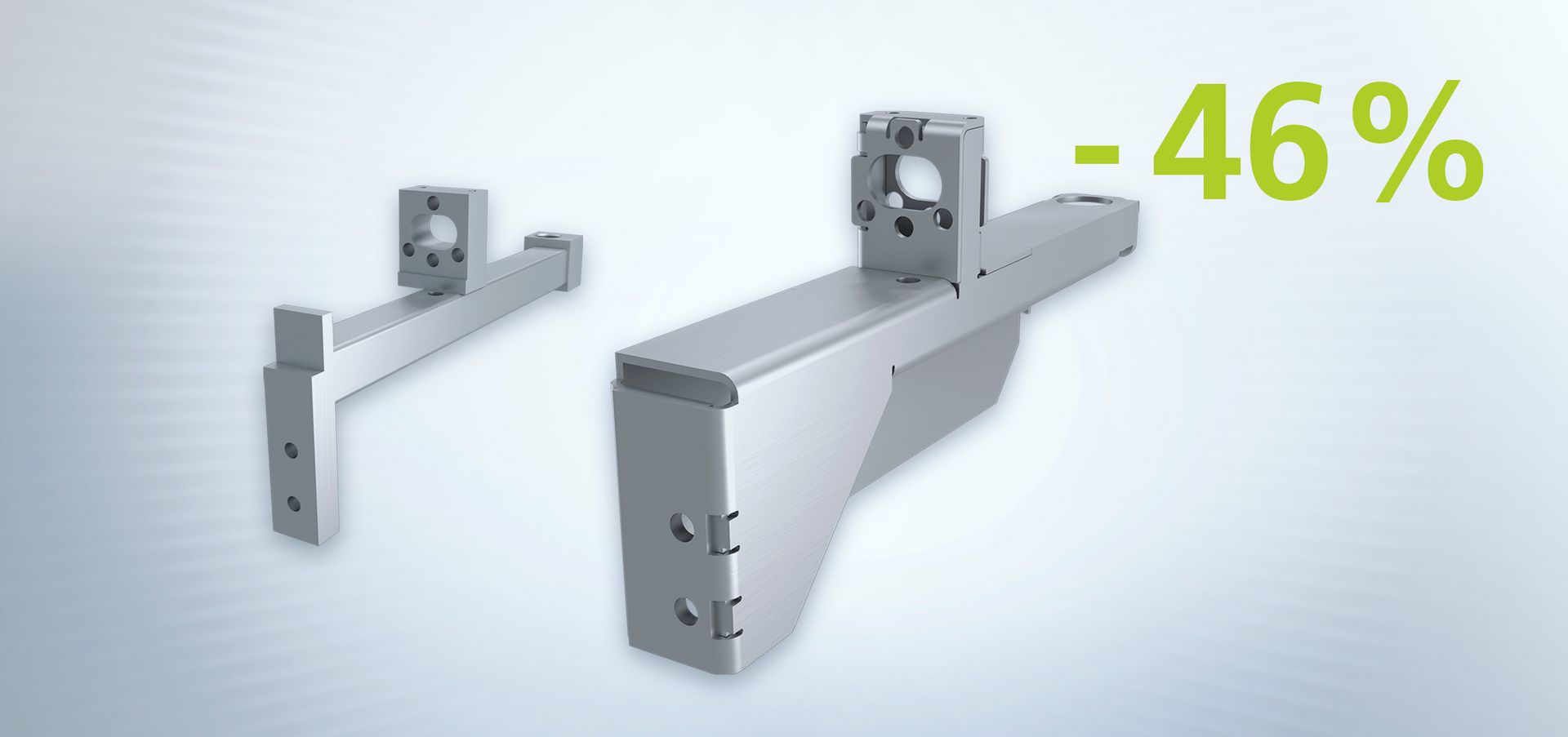

A megfelelő trükkökkel az alkatrészeit gazdaságosabbá alakítja. A megoldás: csökkenti az egyes alkatrészek és a folyamatlépések számát. Az ábrázolt konzol eredetileg három részből áll négy hegesztési varrattal összekapcsolva, plusz a külön vágott menetből. Ezt csupán egyetlen hajlítandó munkadarabból konstruálják – hegesztés nélkül. Sőt, további hajlítással csökkentheti a lemezvastagságot, és a menetet közvetlenül a stancológépen formázhatja.

Alkatrész-optimalizálás

Milyen potenciál rejlik az Ön alkatrészeiben? Derítse ki: az alkatrészek kialakításáról szóló workshopjainkon és szemináriumainkon. Mert attól függetlenül, hogy Ön az alkatrészeit nyereségesebben szeretné gyártani, új alkatrészeket gyárt, vagy további technológiákba kezd bele: a megfelelő szaktudással az alkatrészeit sikerre viszi – és ezzel pénzt takarít meg. Mert a gazdaságosan megtervezett alkatrészek jelentik a hatékony gyártás kulcsát, ezekhez kevesebb folyamatlépésre, valamint utómunkálatra van szükség, és egyengetik az Ön útját a hálózatba foglalt gyártás felé.

Takarítson meg anyagot, folyamatlépéseket és költségeket alkatrészeinek funkcionálisan megfelelő kialakítása révén.

Alkatrészoptimalizálási gyakorlatok több, mint 700 mintalemezen és az Ön saját alkatrészein a gazdaságos alkatrészkialakítás érdekében.

Tanulja meg a kreatív ötletekre és új megoldásokra vonatkozó kialakítási szabályokat, és edzze fókuszát a megvalósíthatóságra és gazdaságosságra.

Tapasztalja meg az alkalmazási, kialakítási, valamint gyártási lehetőségeket lemezben és csőben több, mint 1.000 oktatás keretén belül.

Munkadarabok kialakítása lemezzel

Könnyebb, olcsóbb vagy funkcionálisabb: milyennek szeretné az alkatrészeit? Az átgondoltan kialakított lemezdarabokkal Ön teljesen kihasználja a lézervágó-, stancoló- vagy hajlítógépét – és anyagot költségeket és ráfordítást takarít meg.

Példa: optimalizált tengelyütköző

Hagyományos gyártással a tengelyütköző egy hegesztett szerkezetből keletkezik félkész termékkel és maró alkatrészekkel. A számos munkalépés rendkívül időigényes és egyúttal költséges. A két lemezdarabból álló új szerkezettel Ön csökkenti az alkatrészek számát, az illesztési eljárásokat, valamint az anyagfelhasználást.

1. Fűrészelés

... az összes alkatrész méretre fűrészelése.

2. Marás

... az érintkezőfelületek, hosszúkás lyukak és lehelyezések marása.

3. Fúrás

... az összes lyuk befúrása az alkatrészekbe.

4. Hegesztés

... mind a négy alkatrész hegesztése.

5. Lézervágás

... a lemezeknek tetszőleges geometriákat kölcsönöz, és furatokat készít.

6. Menetformázás

... hogy keményebb legyen, mint a vágott csavarmeneteknél.

7. Hajlítás

... helyettesíti a hegesztést, és csökkenti a munkadarabok számát.

8. 46%-kal alacsonyabb gyártási költségek

... az új konstrukció révén

További példák

Munkadarabok kialakítása lézerhegesztéssel

A lézerhegesztő-berendezéssel négyszer olcsóbban gyárt, mint a hagyományos hegesztésnél. Feltéve, ha meghatározza a megfelelő alkatrészeket, és előkészíti őket a lézerhegesztéshez. Ehhez a konstruktív és gyártástechnológiai trükköket általunk ismerheti meg.

Példa: optimalizált takarófedél

Sűrű és torzulásmentes – ilyennek kell lennie a hagyományos takarófedélnek az olyan elektronikus komponensekhez, mint a kapcsolószekrények. Pontosan ez a hagyományos WIG hegesztés sarkalatos pontja, mert deformálódást okoz, amelyet ki kell igazítani. A lézerhegesztett szerkezet több munkalépést helyettesít: nincs szükség sem varratelőkészítésre, sem igazításra, mivel a hőbevitel révén alig van deformálódás.

1. Lézervágás

... sarokkivágással.

2. Hajlítás

... tíz hajlításból.

3. Hegesztés

A hajlítási tűrések a kiegészítő huzalnak és a hegesztési varrat vastagságának köszönhetően kiegyenlítődnek.

4. Csiszolás/vakolás

... manuálisan.

5. Lézervágás

... három rész lézervágása egy lemezből.

6. Hajlítás

... nyolc hajlításból.

7. Lézerhegesztés

... kis deformálódással és magas optikai minőséggel.

8. 30%-kal kevesebb gyártási költség

... a lézerhegesztett konstrukció révén

További példa

Berendezésalakítás lézerhegesztéssel

A berendezések minőséget és biztonságos eljárásokat garantálnak a lézerhegesztésnél. Amit gyakran még a gyakorlott, tapasztalt emberek sem tudnak: az egyetlen lemez- és csőelemből gyártott berendezések gyakran rugalmasabbak és olcsóbbak. Ezenkívül csökkenteni tudják a gyártási tűréseket a hegesztésnél. Nem szeretné megkönnyíteni a saját munkáját?

Példa: optimalizált berendezés lemezből lézerhegesztéshez

Egy hagyományos lézerhegesztésre való berendezés többnyire egy masszív marótömbből jön létre. A lemezből készült befogóberendezések a marással megmunkált berendezésekkel szemben gazdaságosabbak. Mivel nemcsak a gyártási költségeket csökkentik, hanem a tömeget is. Ezenkívül további funkciók is integrálhatók, és növelhető a hőelvezetés.

1. Fűrészelés

... a nyersanyag fűrészelése készre gyártott anyagból méretre.

2. Marás

... az összes alapfelület és befogó, valamint az összes összekötő furat és csavarmenet marása.

3. Tökéletesítés

... sorjázás és eloxálás segítségével.

4. Lézervágás

... tetszőleges geometriákhoz és furatokhoz.

5. Összeillesztés

... az egyes alkatrészek összeillesztése és hegesztése.

6. 17%-kal kevesebb gyártási költség

... a lemezkonstrukció révén.

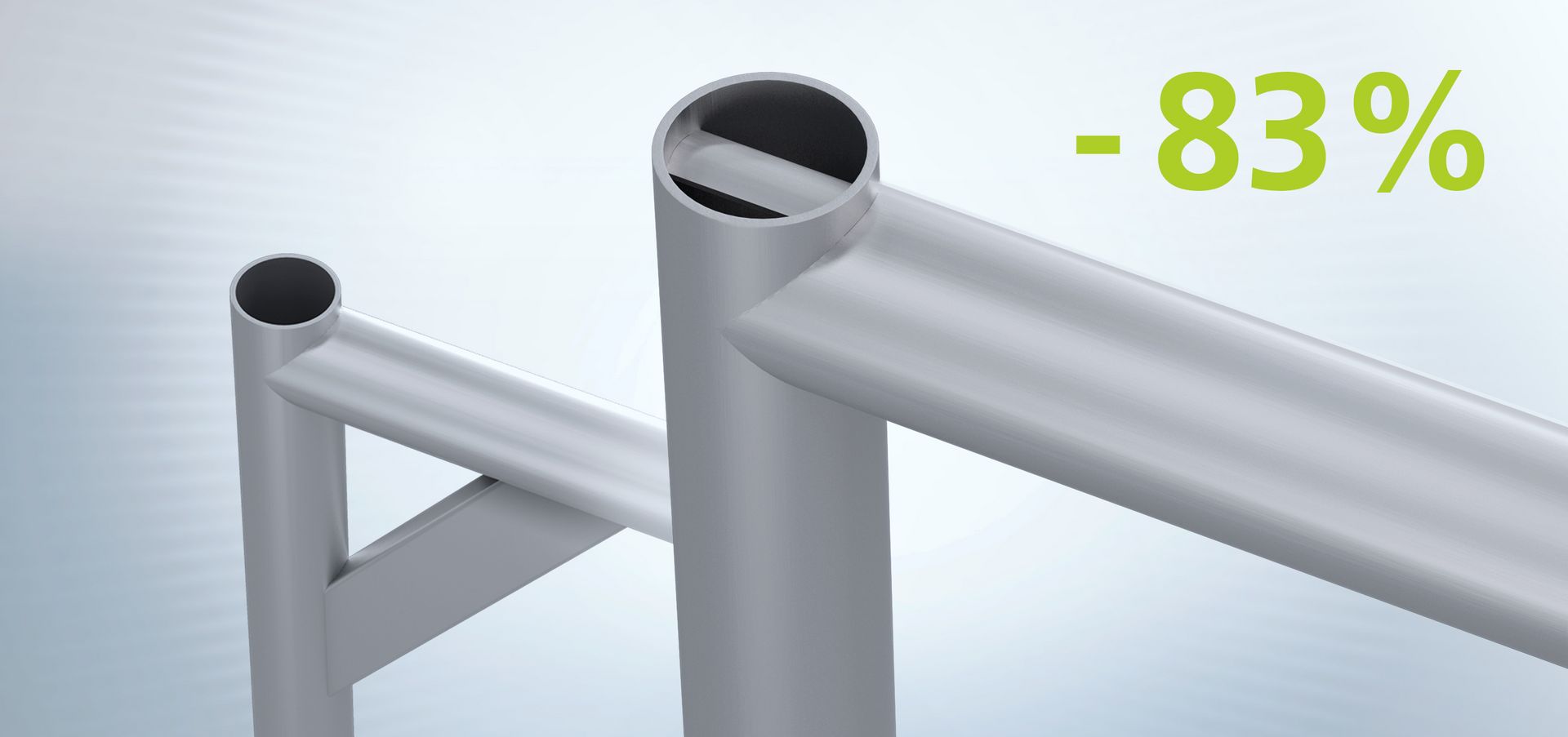

Munkadarabok kialakítása csővel

Csöveket és profilokat mindenütt használnak – a gép- és berendezésgyártástól a bútoriparig. A lézeres csővágás teljes folyamatlépéseket takarít meg, ezáltal Ön készpénzt takarít meg. Biztosítsa a részét a lézervágott csövek növekvő piacán. A megfelelő tanácsadással pontosan megtanulja, hogyan is működik ez.

Példa: optimalizált kinyúlókar

A hagyományos gyártásnál három részt illesztenek egymáshoz az egyes folyamatlépések során – ez sok időt vesz el, és logisztikailag is körülményes. Okosan megszerkesztve a kinyúlókar két azonos formájú és méretű, azonos csőből áll. A lézeres csővágógéppel a két részt össze-, majd egymásba illesztik.

1. Fűrészelés

... az összes alkatrész méretre fűrészelése.

2. Marás

... az érintkezőfelületek, hosszúkás lyukak és lehelyezések marása.

3. Hegesztés

... mind a három alkatrész hegesztése.

4. Sorjázás

… a fűrészelési és marási helyek sorjázása.

5. Lézeres csővágás

... a teljes részegység lézeres csővágása egyetlen befogással.

6. Összeillesztés

... a két alkatrész összeillesztése és hegesztése.

7. 83%-kal kevesebb gyártási költségek

... az okos dugaszoló szerkezet révén.

További példa

Berendezéskialakítás ívhegesztés

Szeretné növelni gépei kihasználtságát, valamint kis tételszámú hegesztett részegységeket gyártani gazdaságosan és ugyanolyan magas minőségben? Akkor a jövőben lemezből és lézervágott csövekből kell berendezéseket gyártania. Egyszerűbb és olcsóbb, mint gondolná.

Példa: Optimalizált készülék csőből ívhegesztéshez

A hagyományos berendezés számos maró alkatrésze rendkívül időigényes és egyúttal költséges. A forgácsolás ráfordítása magas, a stiftek és csavarmenetek illesztésére van szükség. A részegységet fektetve kell hegeszteni. A csődugaszoló szerkezet helyettesíti a teljes marótömböt. Az Ön előnye: kevesebb alkatrész, kisebb ráfordítás. A függőleges kialakításnak köszönhetően a készülék könnyen hozzáférhetővé kézi és automatizált ívhegesztéshez is, pl. a TruArc Weld 1000 készüléken.

1. Fűrészelés

... a nyersanyag, különböző félkész gyártmányok fűrészelése és méretei.

2. Marás

... az összes olyan felület marása, amelyet csavaroznak vagy illesztenek.

3. Fúrás

... illesztések, összekötő furatok és csavarmenetek fúrása.

4. Lézeres csővágás

... az alkatrészek lézeres csővágása az összes belső geometriával és csap alakú illesztő segédeszközzel együtt.

5. Összeillesztés

... a két alkatrész összeillesztése és hegesztése.

6. 80%-kal alacsonyabb gyártási költségek

... a rugalmas csőtervezés révén.

Az oktatási naptárhoz

Látogasson el a TRUMPF digitális oktatási platformjára! A TRUMPF technológiáival és gépeivel kapcsolatos szakmai ismereteket most még egyszerűbben szerezheti meg. Foglalja le most az Ön helyét az oktatáson és használja az újonnan megszerzett tudást versenyelőnyként.

A következő tréningeket ajánljuk

Szemináriumainkon különböző cégek tervezői és termékfejlesztői vehetnek részt. Ezek során Ön információkat kap a gyártási ismeretekkel, szerszámokkal és a technika aktuális állásával kapcsolatban. A többi résztvevővel együtt kialakítási szabályokat dolgoz ki, és új tudását az alkatrészkialakítás és -optimalizálás területén mintalemezeken ülteti gyakorlatba. Így már semmi sem áll a költséghatékonyabb és folyamatbiztos gyártás útjában.

Ügyfélre szabott workshopjainkban ugyanazokat az oktatási tartalmakat adjuk át, mint a szemináriumainkban. Sajátos jellege: A résztvevők köre cégen belüli, és a csoport saját alkatrészei alapján tanul, amelyek a workshop keretén belül optimalizálásra kerülnek.

Ön a TRUMPF előadóval közvetlen beszélgetés során részletesen megbeszélheti az Ön specifikus részegységét, illetve készülékét, a követelményekre és a keretfeltételekre összpontosítva. Együtt optimalizálják a kialakítást, hogy folyamatbiztos és gazdaságos gyártást biztosíthassanak.

Alkatrészoptimalizálás - hozzájárulás a nagyobb fokú fenntarthatósághoz az Ön gyártásában

A Product Carbon Footprint mértékét 90 %-ban a megmunkált anyag határozza meg. Szakértőink támogatása révén Ön a kevesebb anyag alkalmazásával nem csak pénzt takarít meg, hanem ugyanakkor jelentősen nagyobb mértékben járul hozzá a fenntarthatósághoz gyártása keretén belül.

Optimate alkalmazás valós idejű digitális támogatásként

Melyik alkatrésszel kezdi?

Az első lépés nagyon egyszerű: beszéljen velünk. Közösen átgondoljuk, hogyan tudjuk a legjobban kiaknázni az Ön alkatrészeiben rejlő potenciált.