A gyerekszemek kerekre tágulnak, amikor elhalad egy traktor mellettük. És milyen szerencsések azok, akik egyszer traktoron utazhattak vagy legalább a vezetőülésben ülhettek! Sok felnőtt is könnyen lelkesedik a nagy mezőgazdasági gépek iránt. A Fendt márkájú traktorok a világ számos országában közkedveltek. Florian Hammel felelős a stratégiai gyár- és technológiafejlesztésért a Fendt gyárban a bajorországi Asbach-Bäumenheimben. Büszkén dolgozik ennek a márkának, és örvend, hogy "minden zöldre lakkozott alkatrész, ami egy Fendt traktoron látható, a mi gyárunkból származik."

Hammel és lemezmegmunkáló csapata többek között a nagy traktorok fülkéjének és motorháztetőjének külső felületéhez szükséges lemezeket állítja elő. Eddig egy hagyományos raklapcserélővel rendelkező lapos ágyazású lézer vágta ki a kontúrokat a lemeztáblából. Azonban Florian Hammel és csapata egy idő után ezt túl lassúnak találta: Az ügyfelek kereslete jelentősen nőtt, azonban a tárolási kapacitások a gyártási területen nem. "Világos volt, hogy a gyár területét nem fogjuk bővíteni. És ezzel bizonyossá vált: Megoldást kellett találnunk nagyobb teljesítményre ugyanazon a felületen", meséli.

Tekercs-felrakással hamarabb megy

Oliver Müllerschön szakértő az úgynevezett Laser Blanking területén a TRUMPF-nál. Az eljárás során a berendezés közvetlenül a tekercsről, tehát egy lemeztekercsről tekercseli le a lemezszalagot, és azt egy lézervágógépbe vezeti. "Erre van szükségük azoknak az ügyfeleknek, akiknél a lézervágás soha sem lehet elég produktív. Tehát pontosan az a követelmény, amit a Fendt is támasztott. Nagyon hamar sikerült a Fendtnél dolgozó kollégáink lelkesedését felébreszteni új TruLaser 8000 Coil Edition lézeres kivágó berendezésünk iránt."

De mielőtt az Asbach-Bäumenheim telephelyű Fendt elfogadta volna az ajánlatot, Florian Hammel asztalhoz ült csapatával és mindent pontosan kiszámolt. Az első paraméter: idő a palettaváltásra. A megmunkált lemeztábla kijön a lézervágógépből, és egy új megy be. "Természetesen ez az idő elmarad, ha egy hosszú tekercset tekercselünk le." És mennyit lehet spórolni? "Körülbelül 600 munkaórát évente. Ezt akkor termelékenyebben tudjuk felhasználni", mondja Hammel. "Összességében a lézerberendezés teljes gyártásideje 14 százalékkal növekszik."

Méterenként több munkadarab a lemezből a lézeres kivágásnak köszönhetően

Ez máris pompás, de Müllerschön felhívta egy másik aspektusra is a figyelmét: "Egy lemeztáblánál ez a helyzet: három, négy méter után véget ér. Nagyobb alkatrészekhez tehát csak korlátozottan van hely és a hulladék a szemétbe kerül." Másképp működik ez közvetlenül a tekercsből való vágásnál: "Itt a lemez kvázi végtelen. Sokkal jobban egymásba lehet szőni az alkatrészek táblatervkészítését. Másképp fogalmazva: Megvásárolt méter lemezként több alkatrészt lehet nyerni." Hammel itt is mindent pontosan tudni akart, és saját valós kontúrokkal számolta ki a lemeztáblából és tekercsből való gyártás különbségeit: "Körülbelül 20 százalékkal kevesebb anyag ugyanazért az eredményért! Ehhez jön még az is, hogy a tekercsek beszerzési ára alacsonyabb, mint az előre lemezelt áru", mondja a Fendt tervező.

Daruemelés raktármenetek fejében

Azonban a leghosszabb tekercs is véget ér valamikor. És újra van szükség. Éppúgy mint a lemezes raklapoknál. Csak a csomagok esetén gyakran naponta ez az eset. Hammel itt is átgondolta, mit jelentene az új TruLaser 8000 Coil Edition a munkafolyamatai szempontjából: "A lemezkötegeket a tehergépkocsiról csupán a raktárba mozgatjuk, szükség esetén ki a gyártásba, rá a gépre és így tovább. Összesen ez akkor öt raktármenet bekészítésenként." És a tekercsnél? "Egyetlen daruemelés. Tehát a tehergépkocsiról egy daruemelést a lézeres kivágó berendezésbe cserélünk öt targoncamenet fejében. Évente így megközelítőleg 2400 beraktározási menet marad el." Számításai meggyőzőek voltak: az Asbach-Bäumenheim telephelyű Fendt a lézeres kivágó berendezés mellett döntött.

Átállás tekercsre - egy szempillantás alatt amortizálva

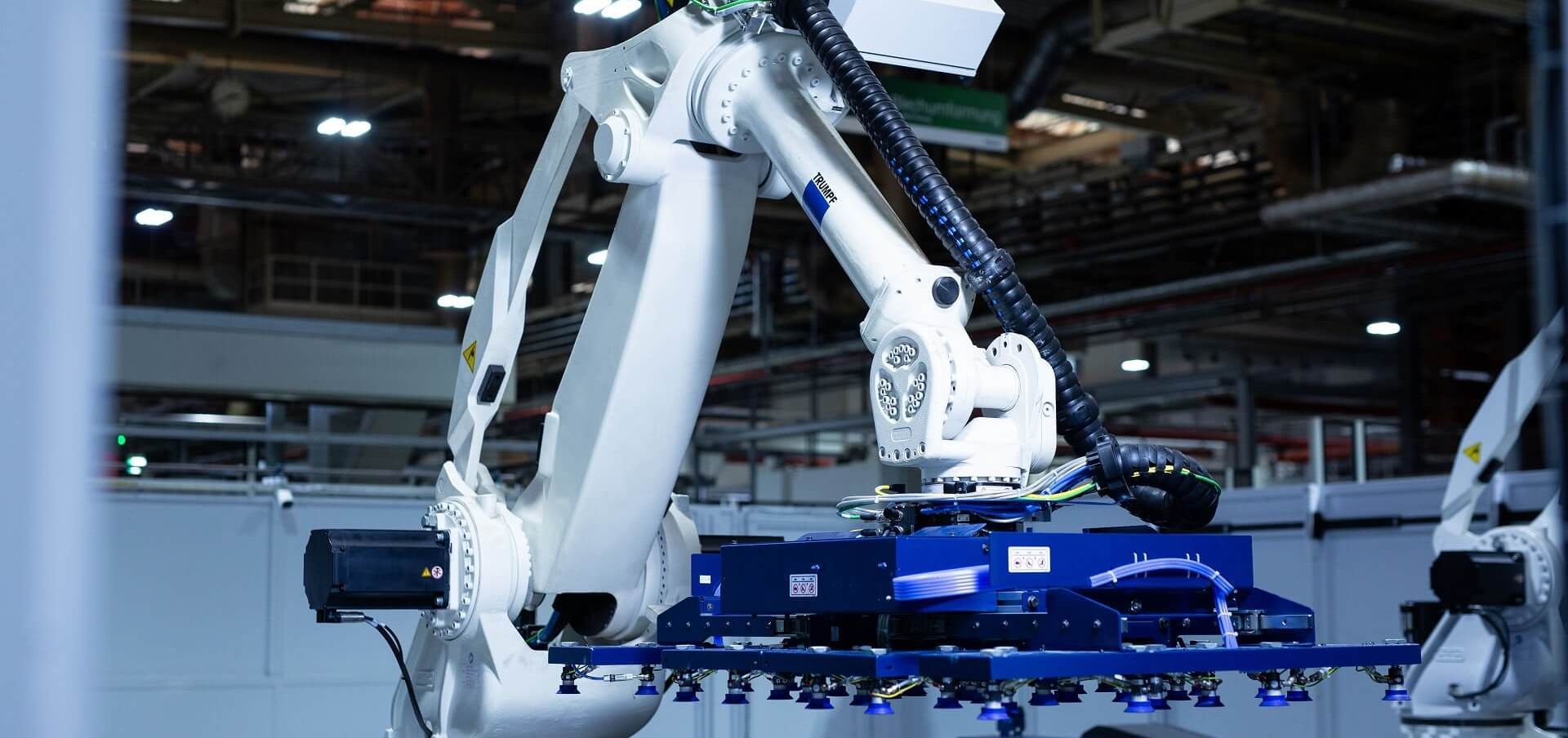

És akkor eljött az idő: Az első tekercses teherautó a rakodótérben most először behajt a Fendt gyárba. A felső daru betölti a TruLaser 8000 Coil Editiont. A lemez letekercselődik és behúzódik a vágókamrába. Ott a lézervágófej végigszáguld a lemezen, és létrehozza a kontúrokat. A vágókamra után két kirakodó robot veszi le az alkatrészeket a szalagról és óvatosan lehelyezi azokat. A csekély hulladék automatikusan kikerül a konténerbe. Az alkatrészgyártás csak megy és megy. Florian Hammel elégedett: „A táblatervkészítéssel hatékonyan használjuk fel a lemezt. És egyszerűen jobb a teljesítményünk, kevesebb erőfeszítéssel. Így a lézeres kivágó berendezés nagyon gyorsan megtérül.” Mosolyog. „Természetesen nem árulom el, milyen gyorsan. De ezt is kiszámoltuk: nagyon gyorsan megy.”