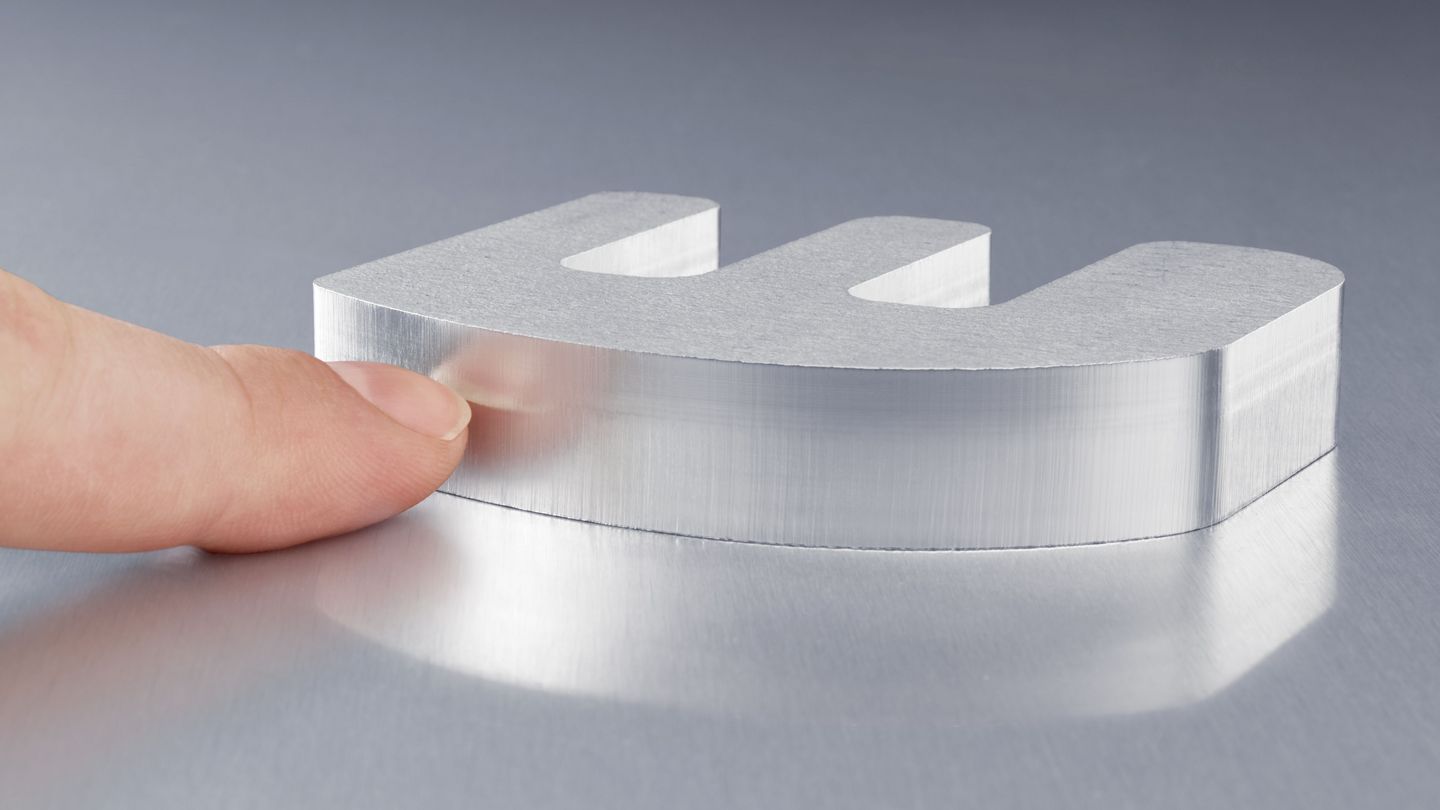

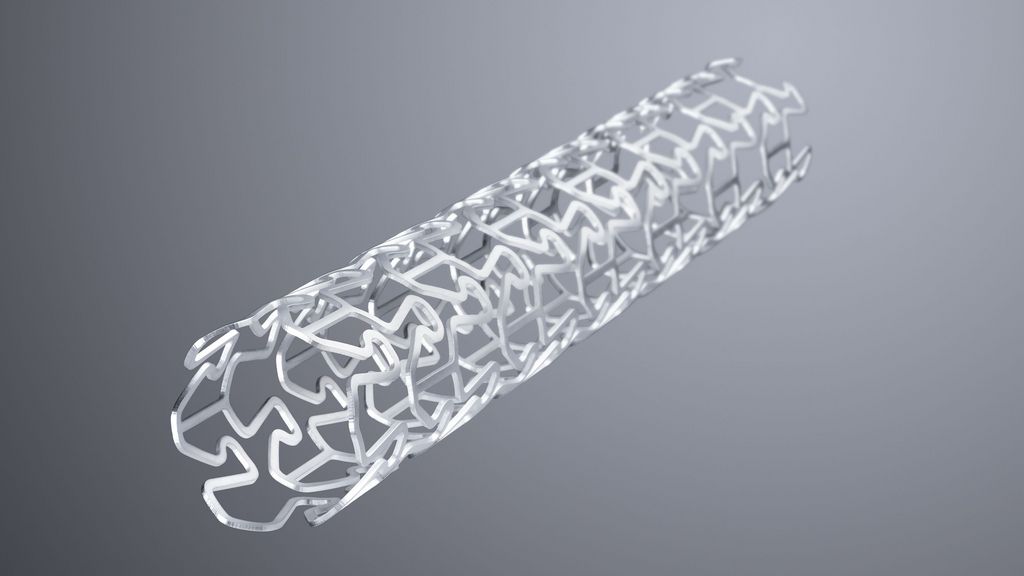

Minden, az ipari megmunkálás során használt anyag - az acéltól az alumíniumon, nemesacélon és színes lemezeken keresztül a nemfém szerkezeti anyagokig, mint a műanyag, üveg, fa vagy kerámia - a lézerrel biztonságosan és kitűnő minőségben vágható. A szerszámmal különböző lemezvastagságok vághatók 0,5 millimétertől egészen 30 milliméterig. Ennek az extrém nyersanyagspektrumnak köszönhetően vált a lézer az elsőszámú vágószerszámmá a sokféle fém és nemfém felhasználási területen.

A lézervágás, mint érintésmentes elválasztó eljárás

A lézervágás egy olyan daraboló eljárás, amellyel különböző anyagvastagságú fém és nem-fém szerkezeti anyagok vághatók. Ennek alapjául egy lézersugár szolgál, amelyet irányítanak, formálnak és nyalábba rendeznek. Amikor a sugár eléri a munkadarabot, az anyag olyan erősen felmelegszik, hogy elolvad vagy elpárolog. A teljes lézerteljesítmény ilyenkor egyetlen pontra fókuszál, melynek átmérője gyakran kevesebb mit fél milliméter. Ha itt nagyobb hőmérsékletre kapcsolunk, mint az anyag hővezető képessége, a lézersugár teljesen áthatol az anyagon, és megkezdődik a vágási folyamat. Míg más eljárások során a lemezek masszív, óriási erővel rendelkező szerszámokkal kerülnek megmunkálásra, addig a lézersugár érintésmentesen végzi a munkáját. Így nem kopik el a szerszám, és a munkadarabon sem keletkezik deformáció vagy sérülés.

A lézervágás előnyei

A lézervágás folyamata

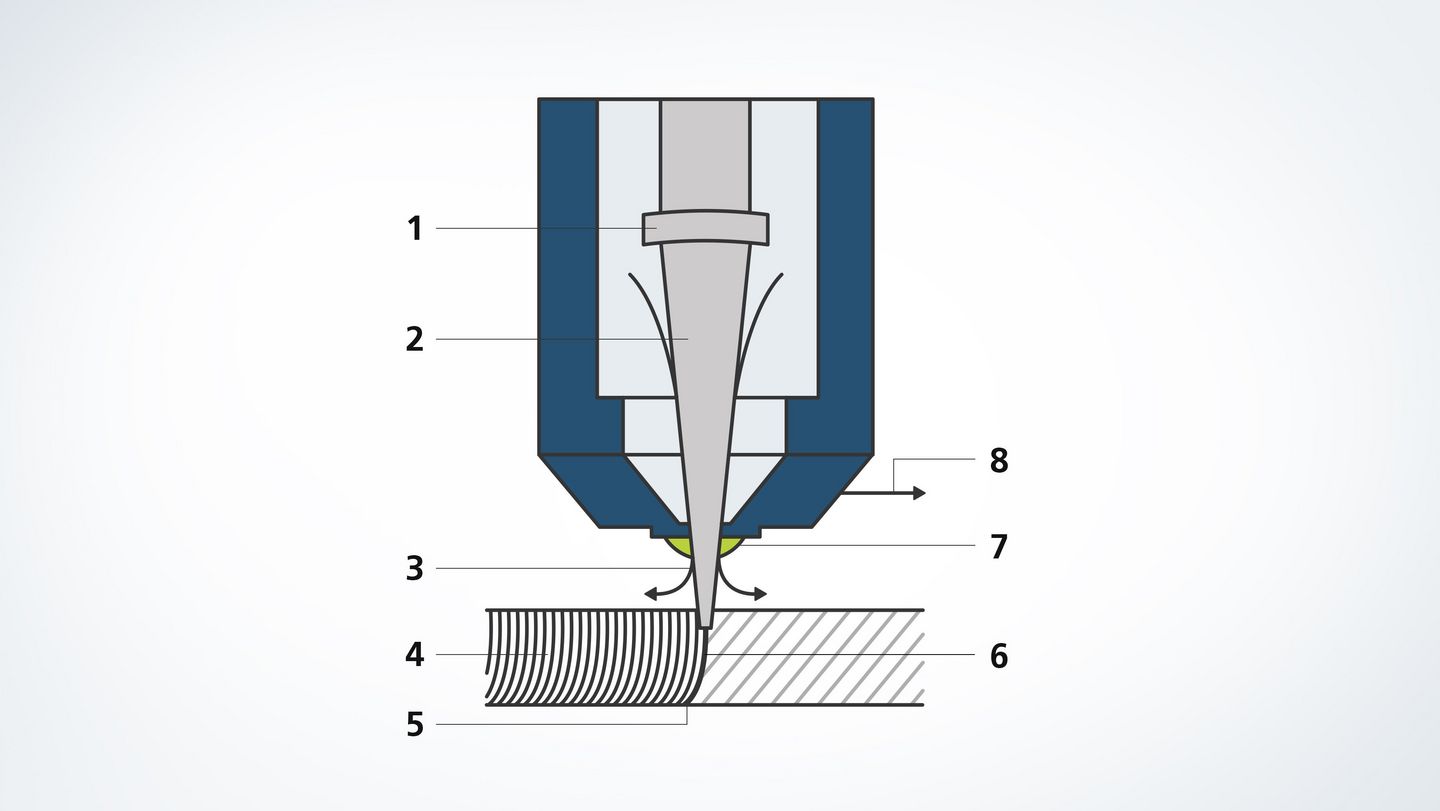

A lézervágás alapját a fókuszált lézersugár és a munkadarab között fennálló kölcsönhatás képezi. Ezáltal a folyamat biztonságosan és pontosan megy végbe, számtalan alkotóelem és segédeszköz kerül felhasználásra a lézersugár alkalmazásakor, amelyek a következő ábrán kerülnek bemutatásra.

- Fókuszáló optika: a lencse- és tüköroptikák a lézersugarat a megmunkálási helyre fókuszálják

- Lézersugár: a lézersugár találkozik a munkadarabbal és addig melegíti azt, amíg meg nem olvad vagy el nem párolog.

- Vágógáz: a vágógáz segítségével a keletkező olvadék kifújásra kerül a vágásrésből. A gáz a lézersugárral együtt koaxiálisan kiáramlik a fúvókából.

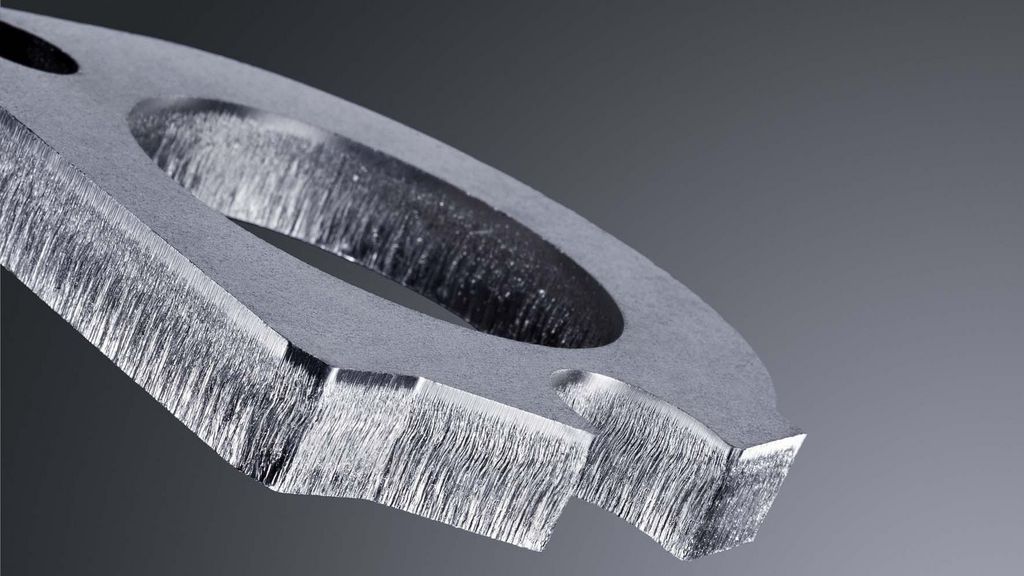

- Barázda: lézervágásnál a vágóél jellegzetes barázdamintával rendelkezik. Alacsony vágási sebesség esetén ezek a barázdák a lézersugárral közel párhuzamosan futnak.

- Olvadék: a lézersugár - a fókuszált lézerfény - a kontúr mentén vezetve, helyileg olvasztja meg az anyagot.

- Vágási front: a vágásrés a munkadarabon alig szélesebb, mint a fókuszált lézersugár.

- Fúvóka: a lézersugár és a vágógáz a vágófúvókán keresztül jut a munkadarabra.

- Vágási irány: a vágófej vagy a munkadarab egy meghatározott irányba történő mozgatásánál vágásrés keletkezik.

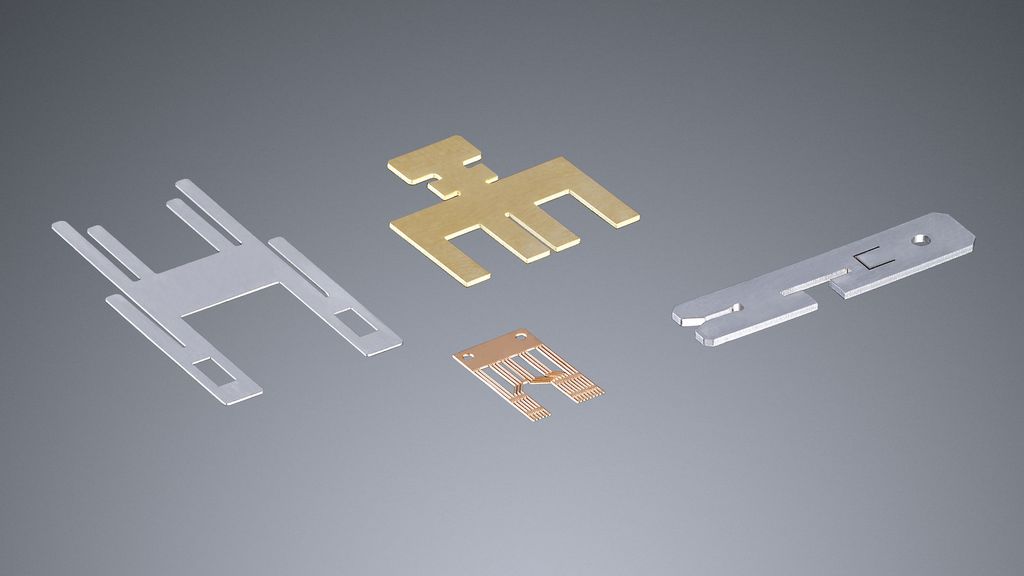

Sokféle felhasználás a lézervágás területén

A lézervágási technikák áttekintése

Ha a fém vagy nemfém szerkezeti anyagok vágásáról van szó, a lézer, mint univerzális szerszám, sok esetben az első választás. A lézersugár közel minden kontúrt gyorsan és rugalmasan vág, még akkor is, ha a formája apró és összetett, valamint az anyag nagyon vékony. A megmunkálási folyamatot és az eredményt különféle vágógázok és -nyomások befolyásolják.

A lézervágási eljárást befolyásoló paraméterek

A fókuszpozíció befolyásolja a munkadarabon lévő vágásrés teljesítménysűrűségét és formáját. A fókuszátmérő meghatározza a résszélességet, valamint a vágásrés formáját is.

A megmunkálási küszöbérték átlépéséhez, azaz annak a pontnak az eléréséhez, amikor az anyag olvadni kezd, és egy meghatározott mennyiségű energiára van szükség különböző felületek megmunkálásához. Ennek meghatározása: energiamennyiség adott területre = teljesítménysűrűség x behatási idő a munkadarabra.

A megfelelő fúvóka kiválasztása döntő fontosságú a munkadarab minősége szempontjából. Ezért a gázsugár formáját és a gázmennyiséget is a fúvóka átmérője határozza meg.

A folyamatos hullámú üzem vagy impulzusok, amelyekkel a lézerenergia folyamatosan vagy megszakításokkal éri el a munkadarabot, az üzemmód irányítása alatt állnak.

A vágási sebesség az adott vágási feladat és a megmunkálandó anyag függvényében kerül meghatározásra. Alapvetően érvényes, hogy minél nagyobb lézerteljesítmény áll rendelkezésre, annál gyorsabb lehet a vágás. Ezenkívül a vágási sebesség csökken az anyagvastagság növekedésével. Amennyiben a sebesség túl nagyra vagy túl alacsonyra lett beállítva az adott anyaghoz, az erősebb érdességmélységhez és sorjaképződéshez vezethet.

Majdnem minden CO2-lézer lineárisan polarizált lézerfényt bocsát ki. A kontúrok vágásánál a vágási iránnyal a vágási eredmény is megváltozik: Ha a fény a vágási iránnyal párhuzamosan halad, az élek simák lesznek. Ha a fény a vágási irányra merőlegesen halad, akkor sorja keletkezik. Ezért a lineárisan polarizált fényt legtöbb esetben felváltja a cirkulárisan polarizált fény. A polarizációs érték megmutatja, hogy mennyire sikerült elérni a kitűzött cirkuláris polarizációt, valamint döntő fontosságú a vágási minőség szempontjából. A szilárdtest lézereknél a polarizációt nem szabad megváltoztatni, a vágási eredmények az iránytól függenek.

Minden vágási folyamathoz különféle folyamatgázok kerülnek felhasználásra, amelyek eltérő nyomással jutnak át a a vágásrésen. Az argon és a nitrogén vágógáz előnye például, hogy nem lépnek reakcióba a vágásrésben megolvadt fémmel. Ezzel egyidőben megvédik a vágási felületet a környezettől.

Nagy lézerteljesítménnyel kombinálva nitrogénből és oxigénből álló gázkeverék használatával a sorjaképződés csökkenthető a szerkezeti acélban és az alumíniumban. A hat és tizenkét milliméter közötti vastagságú vastag lemezeknél a munkadarab-minőség javulása függ az anyag típusától, ötvözetétől és minőségétől.