A CHU konzol dizájnt a marással való gyártáshoz alakították ki, és Al7075 tömbanyagból kell kivonni. Ez a hagyományos gyártási módszer kb. 90 %-os anyagleválasztást eredményez, és korlátozza a komponensek kialakítását.

Kameraegység konzol (CHU) additív gyártása

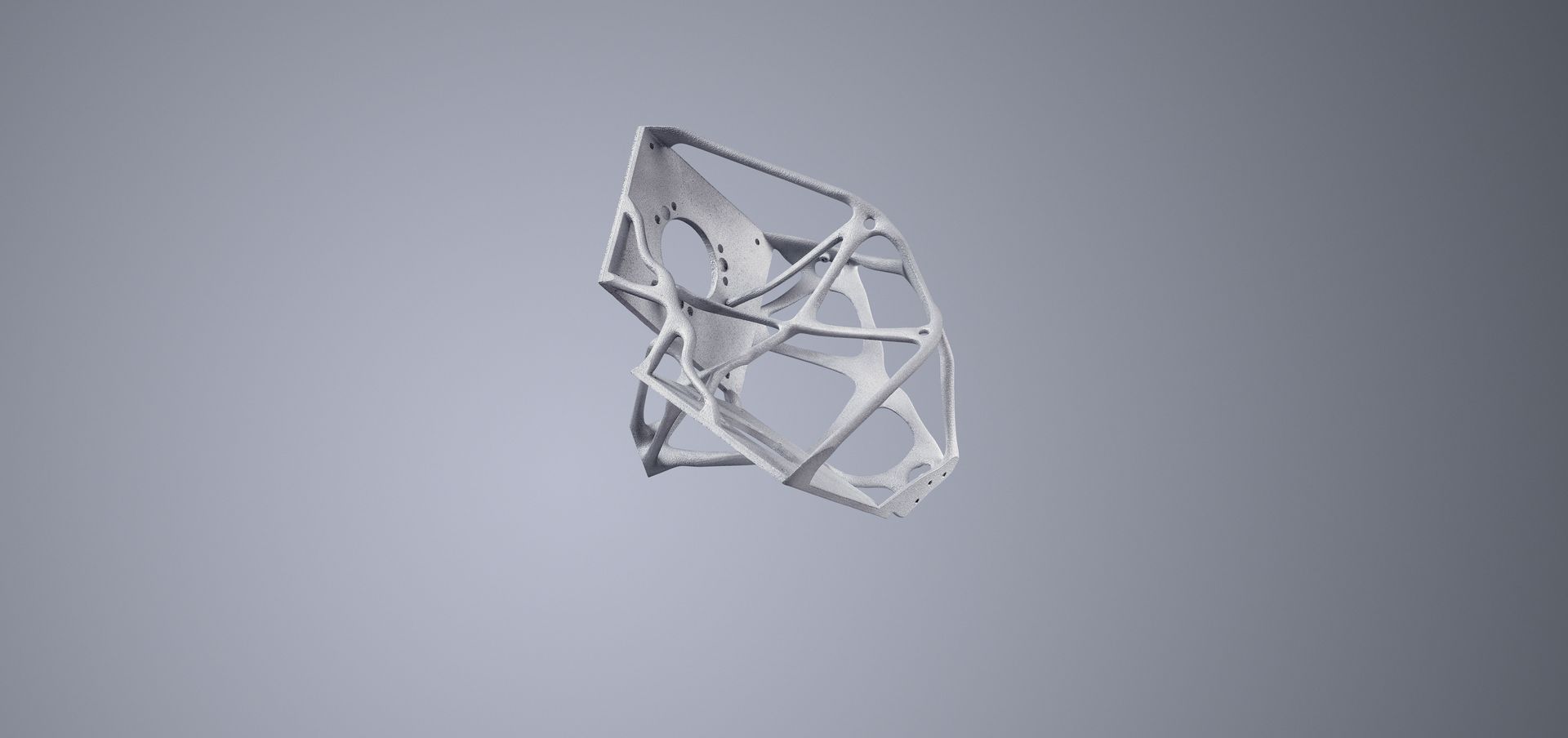

Kameraegység konzol I AlSi10Mg I TruPrint 3000

Egy műhold-űrhajó két optikai kamera („csillagkamera“) kombinációjából áll, amelyek körülbelül 15 fokos szögben vannak egymáshoz igazítva. A kameraegységet (Camera Head Unit = CHU) az úgynevezett CHU konzol védi a termikus-mechanikus behatásoktól, amelyet hagyományosan egy alumínium tömbből marnak ki. Ezzel összehasonlítva az additív gyártás számos előnyt kínál, elsősorban a kialakítási szabadságot és tulajdonságokat illetően. Az űrhajó a Flying Laptops műhold része, amelyet 2014-ben a Stuttgarti Egyetem Űrrepülési Intézete fejlesztett ki, és küldött az űrbe, hogy megbízhatóan kiszámítsa a műholdak pozícióját és irányát a világűrben.

A súly kb. 30%-kal csökken, mivel az alkatrészt topológiailag optimalizálták. A komplexebb alkatrész szerkezetek LMF-fel gyárthatók.

A kis súly és a kevés fix alumíniumötvözet ellenére a nyomtatott alkatrész közel 43%-kal nagyobb merevséggel tűnik ki.

Ha a konzol TruPrint rendszerrel készül, akkor az össztérfogata közel egy negyeddel csökken.

A terhelésnek megfelelő dizájn alapján az LMF gyártású konzol a hagyományosan gyártott konzollal szemben 48%-kal kevesebb feszültségcsúcsot mutat.

A szoftvermegoldásunkkal Ön egyformán magas termékminőségben és dokumentációban bízhat.

A mechanikus gyártással összehasonlítva a gyártási költségek az additív módon gyártott konzol esetén akár 70%-kal csökken. Egyidejűleg az alacsony súlya révén jelentős költségeket lehet megtakarítani a rakétaindításnál.

A kameraegység konzolt (CHU) hagyományosan gyártják?

Hagyományosan gyártott űrhajó

Hagyományosan gyártott CHU konzol

Hogyan jön létre a CHU konzol a Laser Metal Fusion-nel?

A légi és űrhajózási iparban való fejlesztésekhez általánosságban egyre olcsóbb, komplexebb és nagyobb teljesítményű komponensekre van szükség. A CHU konzol additív gyártása különösen ebből a szempontból számos előnyökkel jár. Így Ön formai szabadságot élvez a kialakítás komplexitásának vonatkozásában. Ez elsősorban a szabályos geometriáktól való eltéréseknél hasznosak, ilyenek a biometrikus struktúrák. A CHU konzol dizájnját az alapoktól kezdve az additív gyártáshoz alakították, és topológiailag optimalizálták. A kameraegység konzolból egyidejűleg három alkatrészt nyomtattak egy TruPrint 3000 berendezés szubsztrátumpalettáján. Az alkatrész gyártása a TruPrint 3000-rel körülbelül 6 óráig tart. Ha TruPrint 5000-rel nyomtatnak, akkor a gyártási idő körülbelül 2,5 órára rövidül. Az alkatrészről további adatok és tények ezen oldal alján találhatók. Az építőlemezen ezenfelül kísérő minták voltak a minőségbiztosításhoz. Az elektrokémiai polírozás és hőkezelés a statikus és modális elemzés szempontjából már nem szükséges, mivel az az anyagváltás révén az ügyfél általa biztosított, mechanikus anyagtulajdonságok optimalizálásával jár.

Kérjen tőlünk személyes tanácsadást!

Önnek is van olyan alkatrésze, amelyet szeretne additív módon gyártani? Szeretné tudni, hogy mekkorák a megtakarítási lehetőségek, ill. milyen előnyöket tud megvalósítani az additív gyártásnak köszönhetően? Akkor vegye fel velünk a kapcsolatot, és kérjen magának egyéni tanácsadási időpontot szakértőinktől.

Adatok & tények az alkatrészhez

- Alkatrész mérete: 112 mm x 160 mm x 128 mm

- Gyártási idő (alkatrészenként/szubsztrátumpalettánként): kb. 6 óra (TruPrint 3000), 2,5 óra (TruPrint 5000)

- Gyártási idő (minden alkatrész/szubsztrátumpaletta): 18 óra (TruPrint 3000), 7,5 óra (TruPrint 5000)

- Rétegvastagság: 60 µm

- Rétegek száma: 2,155

- Felépítési ráta: 9,626 cm³/hr

- Tömeg: 150,746 g

- Térfogat: 57,757 cm³

- Ügyfél: Institut für Raumfahrtsysteme der Universität Stuttgart (a Stuttgarti Egyetem Űrrepülési Intézete) és Institut für Bauweisen und Strukturtechnologie des Deutschen Zentrums für Luft- und Raumfahrt (a Repülés és Űrhajózás Német Központjának Építési eljárás és Szerkezet technológia Intézete)