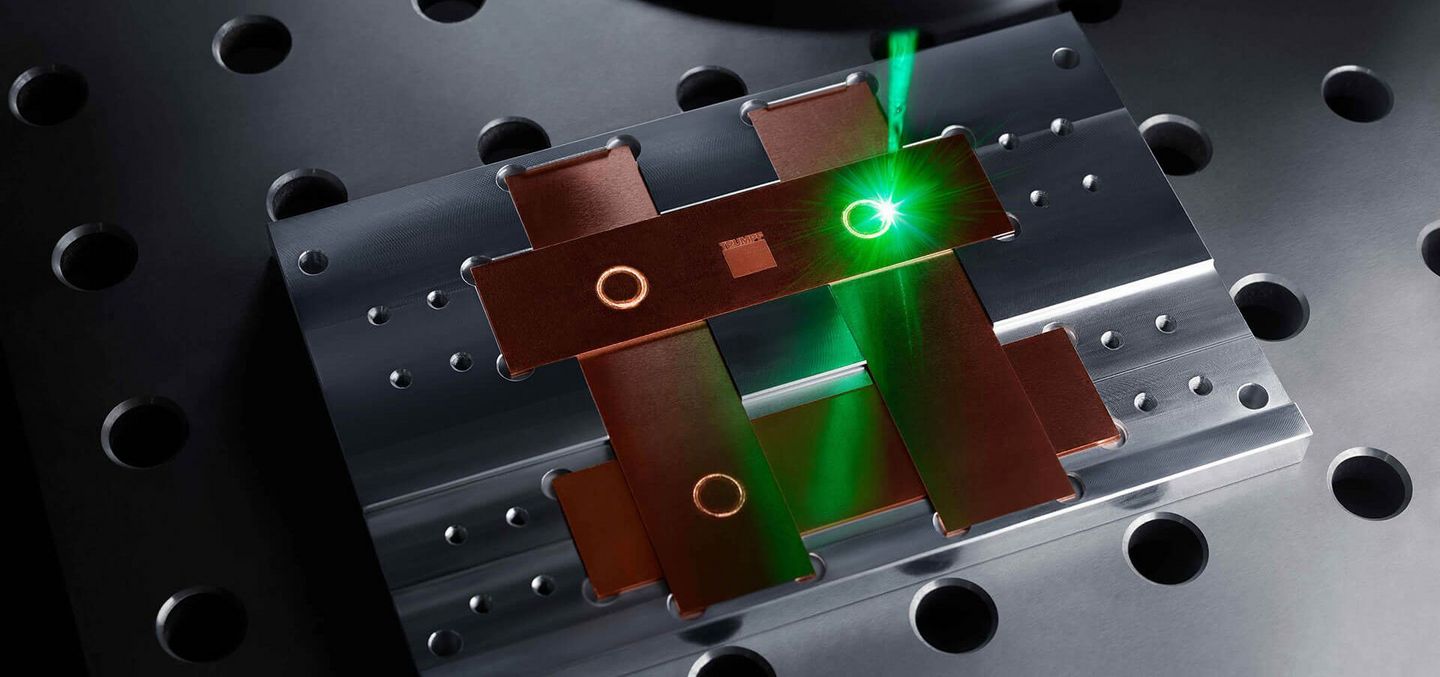

Au cours d'un soudage du cuivre avec des longueurs d'onde vertes, les utilisateurs bénéficient d'une plus grande absorption de la lumière laser et d'une grande efficacité du processus. Le laser vert montre ainsi ses avantages dans le domaine du soudage à conduction thermique. En raison de la forme spéciale en trou de serrure, seules quelques éclaboussures se produisent, même pour un soudage profond. Peu importe la surface du matériau - polie, brossée, oxydée ou gravée - les cordons de soudure en cuivre peuvent toujours être réalisés avec un rayonnement laser vert suivant un processus fiable et avec une qualité constante.

Soudage du cuivre – une application, quelques défis

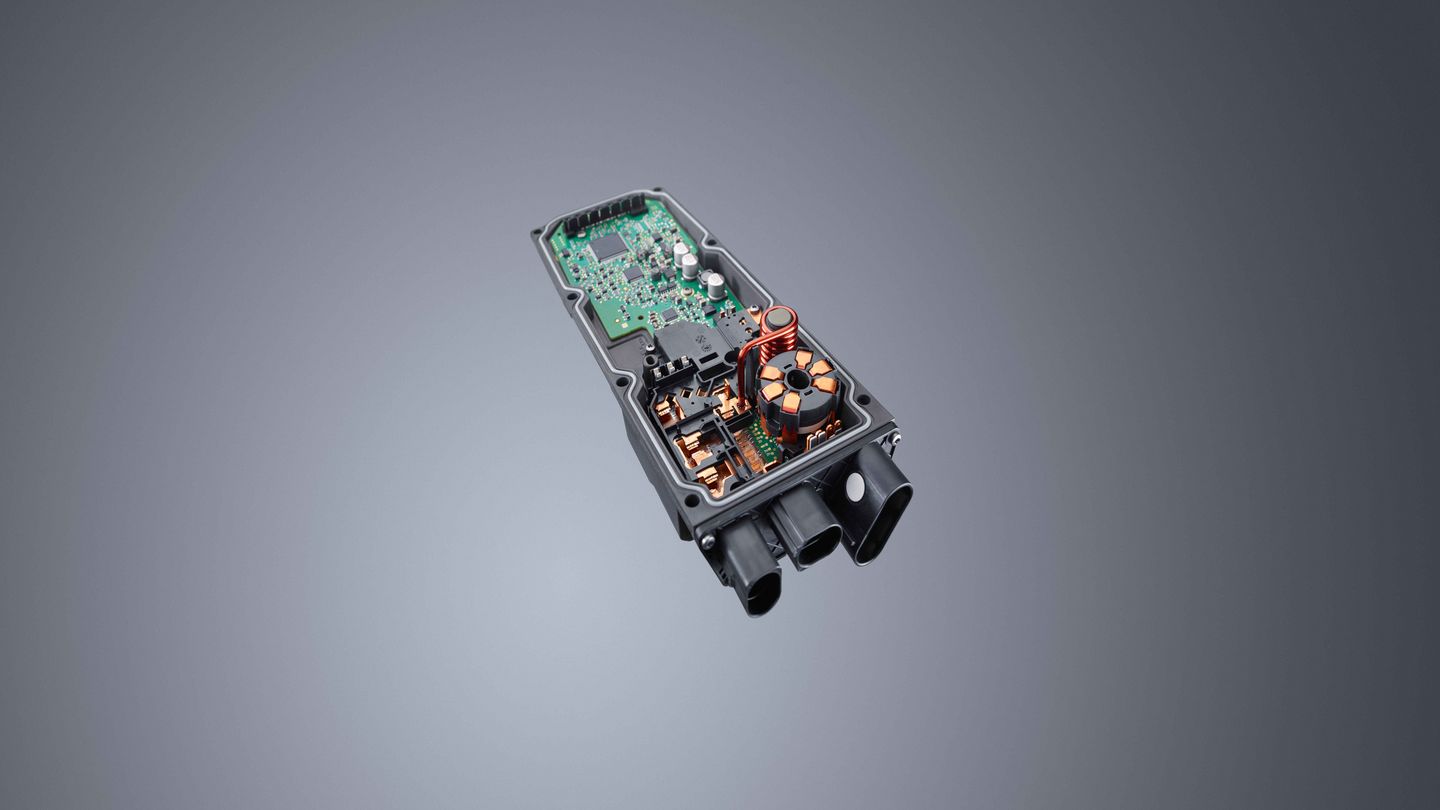

Les composants en cuivre jouent un rôle déterminant dans de nombreux secteurs : qu'il soit question d'électromobilité, d'électronique ou de joaillerie et d'horlogerie, le soudage de ce matériau hautement réfléchissant présente deux exigences majeures : des soudures d'une très grande qualité constante et avec peu d'éclaboussures. C'est précisément là que le laser intervient. Des outils sans contact permettent en effet de produire des liaisons très résistantes, absolument reproductibles et disposant d'une conductivité élevée. Par rapport au soudage TIG, aucun matériau supplémentaire n'est nécessaire, ce qui rendrait le composant plus lourd.

Soudage du cuivre - stable et presque sans projections

Avec quels procédés peut-on souder le cuivre ?

Soudage TIG, brasage, vissage – Quels sont les avantages du soudage du cuivre au laser par rapport aux autres procédés ?

Par rapport au soudage TIG, au vissage ou au brasage, le laser peut être utilisé pour produire des cordons de soudure constants sans matériau supplémentaire.

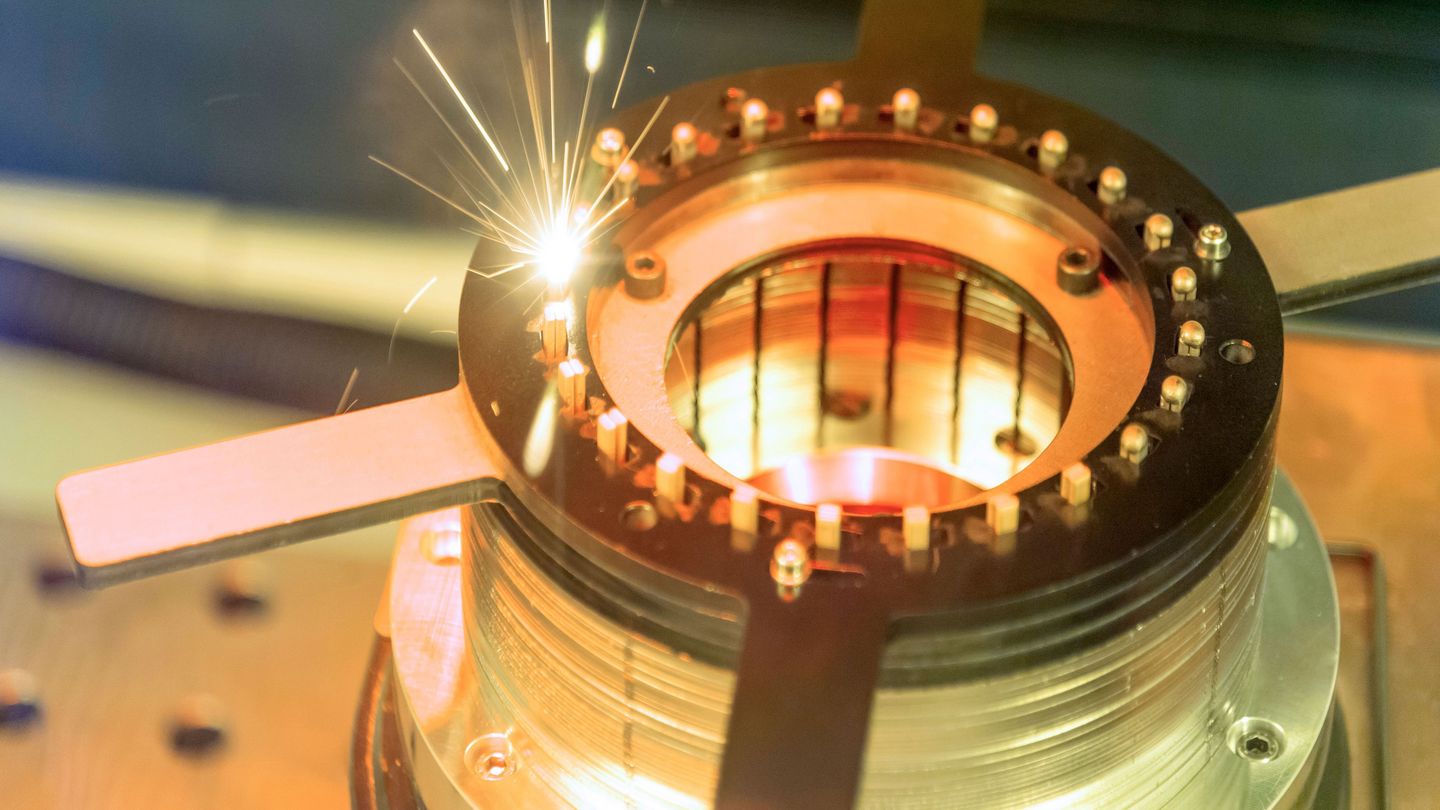

Avec un soudage du cuivre au laser, la formation de pores est supprimée par la dynamique optimisée du bain de fusion. Les éclaboussures sont réduites de manière efficace.

Quel que soit l'état de surface du matériau, le laser vert permet d'obtenir des cordons de soudure de qualité constante et élevée.

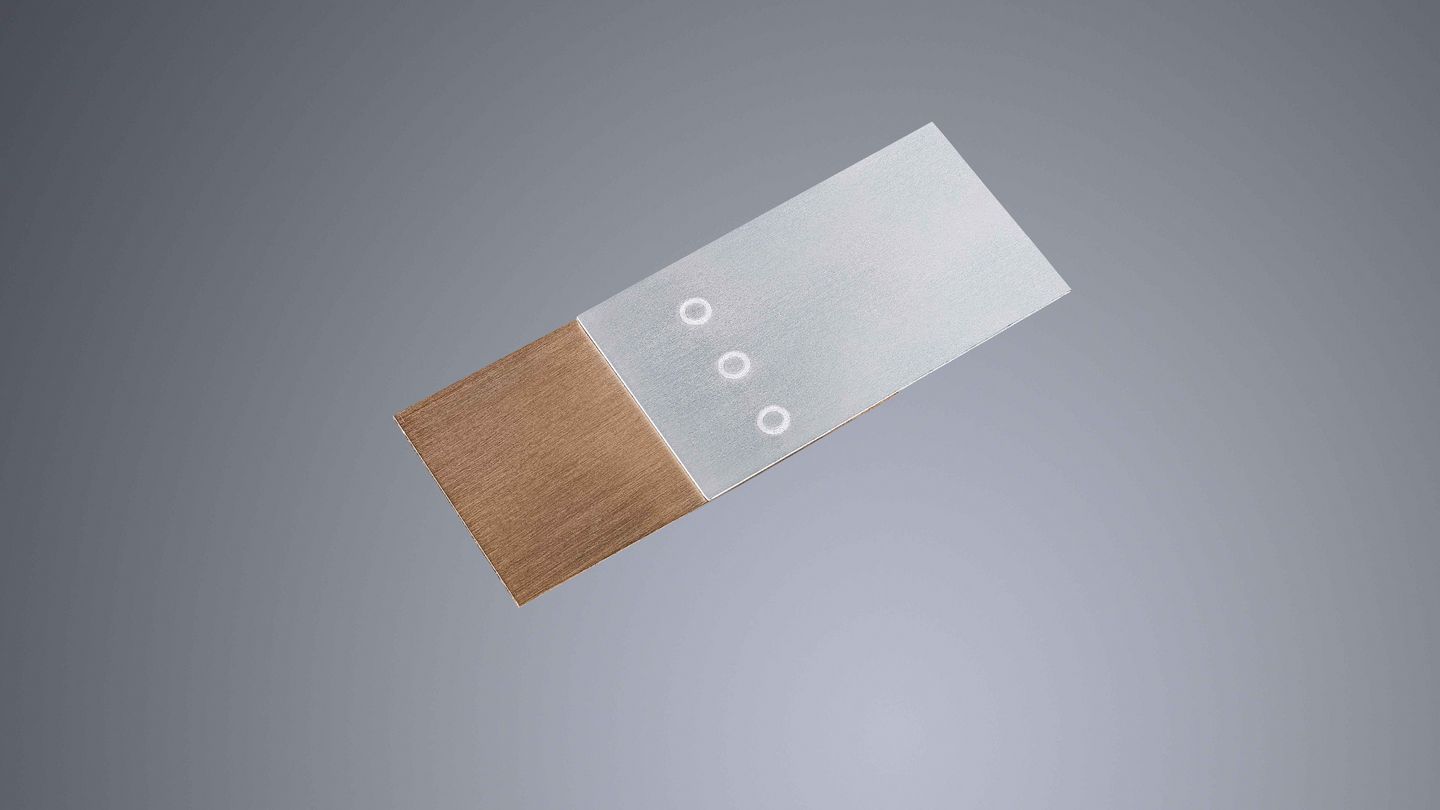

La soudure du cuivre et de l'aluminium permet un mélange minimal des matériaux (phase intermétallique) et ainsi une stabilité mécanique et une conductivité électrique élevées.

Le laser est un outil sans contact et sans usure. Les composants ne sont ni salis ni endommagés.