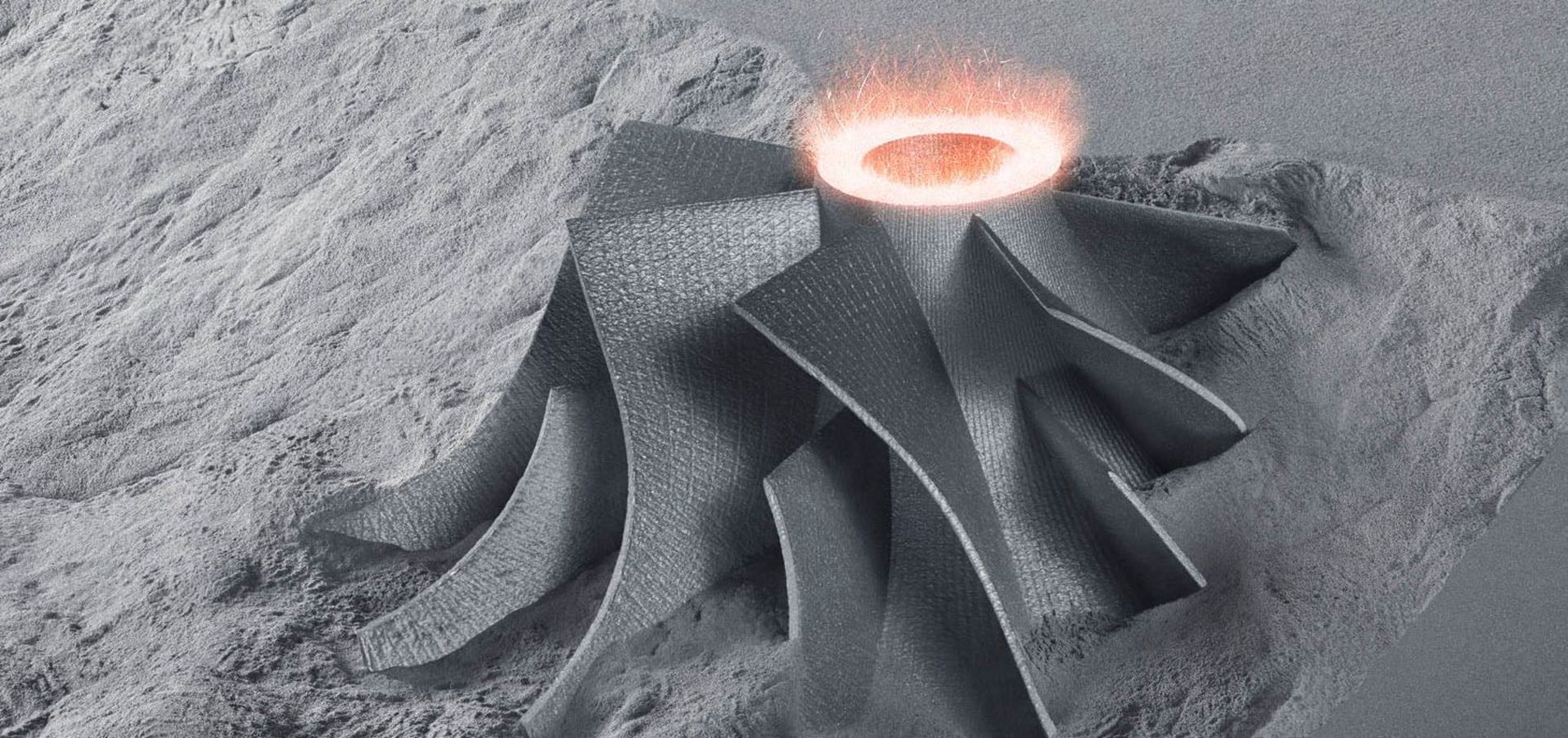

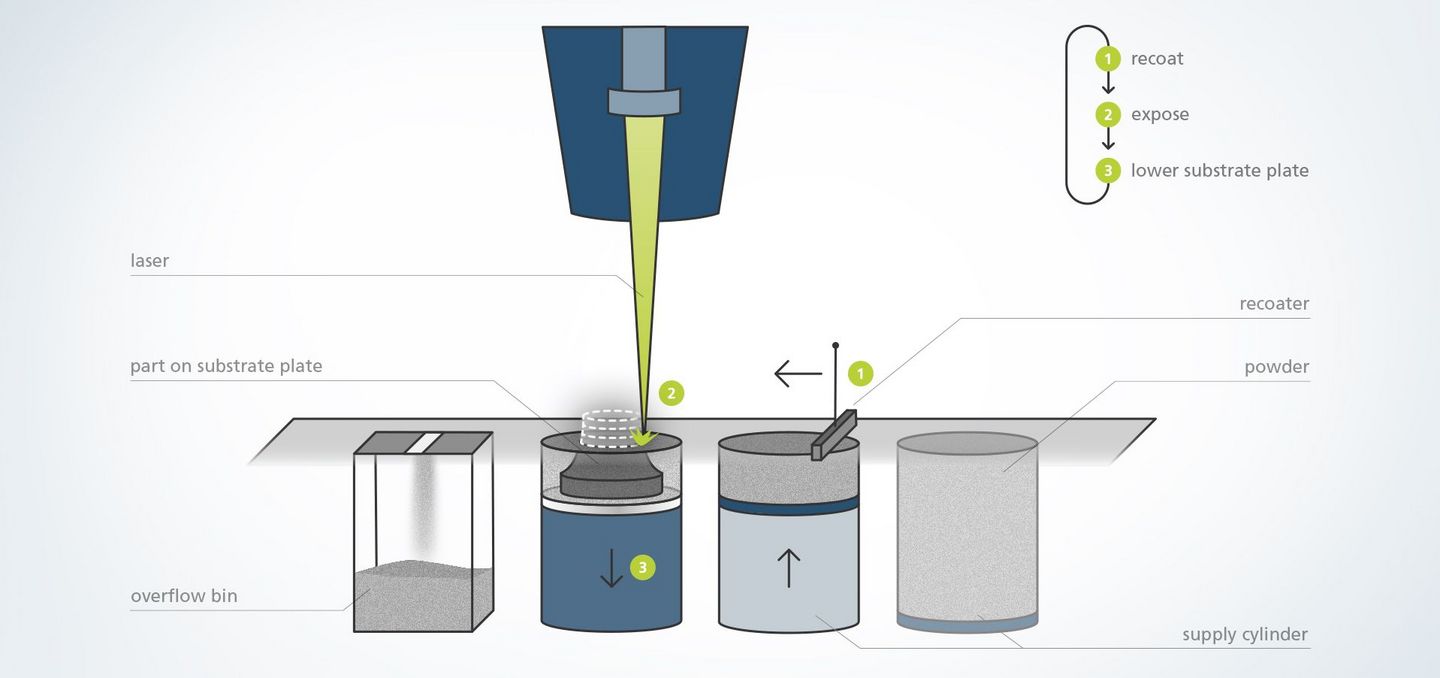

À la base du procédé Laser Metal Fusion, il y a le modèle 3D virtuel du composant. Durant la préparation des données, les données de conception sont transformées en un fichier de tâches de construction lisible par la machine. Les composants sont alors positionnés sur la plaque de substrat, et des structures d'appui sont mises en place si nécessaire. Pour le processus d'impression, les composants sont subdivisés en différentes couches (« slices ») et les trajectoires laser correspondantes sont définies (« hatches »). Enfin, la construction de la pièce couche après couche se déroule sous gaz de protection sur une plaque de substrat, dans la chambre de traitement. Dans la chambre, les cylindres de stockage, de construction et de trop-plein sont placés côte à côte sur un axe. L'applicateur pousse la poudre du cylindre de réserve sur le cylindre de construction (1). Ensuite, le laser fond la première couche de poudre en épousant le contour de la pièce et en la fusionnant à la couche située en dessous (2). A l'étape suivante, le cylindre de construction descend d'une couche (3). Le composant est pour ainsi dire construit dans le lit de poudre. L'excédent de poudre tombe dans le cylindre de trop-plein. Ce processus est répété jusqu'à génération complète du composant. Pour augmenter la productivité, TRUMPF place plusieurs lasers dans ses systèmes, qui travaillent simultanément. On parle ici de principe multilasers. La pièce finie est finalement débarrassée de la poudre métallique dans une station d'extraction. Ensuite, le composant est séparé de la plaque, les éventuelles structures d'appui sont enlevées et la pièce est retouchée si nécessaire.

Laser Metal Fusion – avantages, principes de fonctionnement et applications de la technologie additive

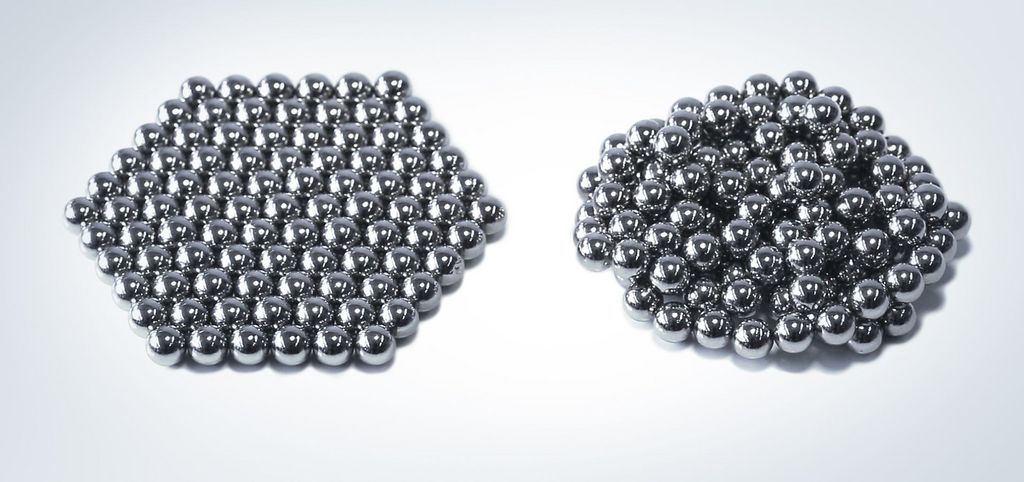

Laser Metal Fusion (LMF), en français « fusion au laser sur lit de poudre » est un procédé de fabrication additive, qui permet d'assembler une pièce progressivement dans un lit de poudre. Pour ce faire, un laser fait fondre la poudre métallique exactement aux points où les données de conception CAO du composant spécifient les couches de matériau. C'est pourquoi on parle souvent d'impression 3D sur métal ou d'impression 3D métal, et que les termes de frittage laser et de fusion laser sont également familiers dans l'industrie. Ce procédé convient parfaitement à la production en série de pièces à la géométrie complexe, avec des cavités et des conduits intérieurs extrêmement fins, qui ne peuvent pas être produites, ou pas avec un bon rendement, à l'aide de procédés conventionnels tels que le tournage ou le fraisage. L'impression industrielle 3D produit des composants d'une grande stabilité et d'un faible poids - particulièrement avantageux pour les constructions légères ou les implants et prothèses faits sur mesure. D'autre part, la technologie Laser Metal Fusion est une méthode de fabrication durable, dans la mesure où il n'y a pas de copeaux et donc peu d'excès de matière par rapport aux procédés ablatifs. Avec près de deux décennies d'expérience dans la technologie des additifs, TRUMPF propose des solutions complètes prêtes à l'emploi pour le procédé sur lit de poudre - comprenant des machines, des services et la numérisation à partir d'une seule source. De l'identification de la pièce au produit fini et au-delà - nous couvrons pour vous toute la chaîne de processus.

Le procédé Laser Metal Fusion permet aux utilisateurs de fabriquer directement des composants fonctionnels à partir de modèles CAO 3D, par ex. des structures flexibles rotatives.

Le procédé Laser Metal Fusion permet de fabriquer des composants refroidis au plus près de leurs contours. Ces derniers dissipent la chaleur à l'endroit même où celle-ci est générée.

La fabrication additive permet de concevoir des structures extrêmement fines présentant un agencement complexe.

Liberté de conception : avec l'impression 3D métal, c'est la conception qui détermine la fabrication du composant, contrairement aux procédés de production conventionnels.

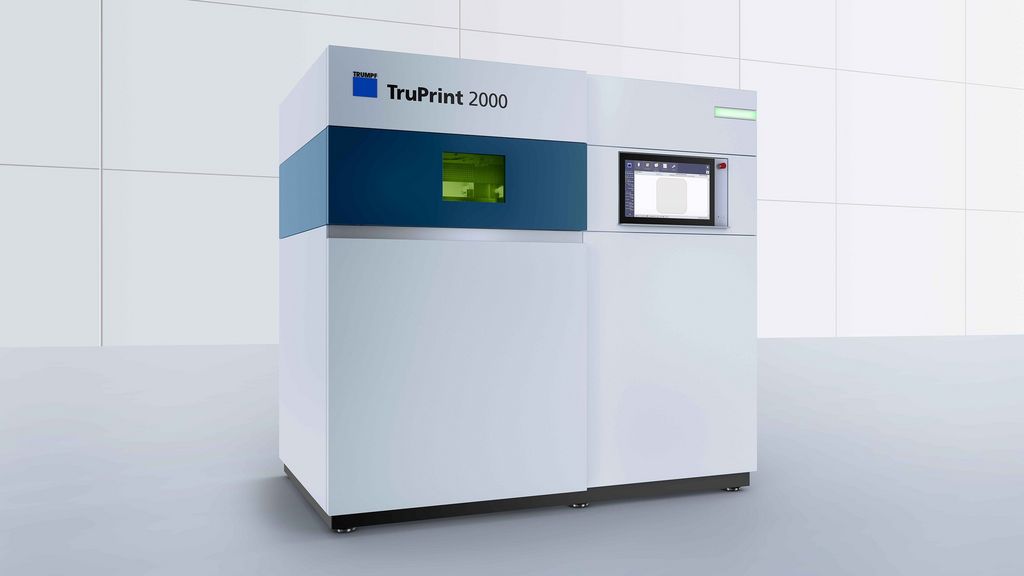

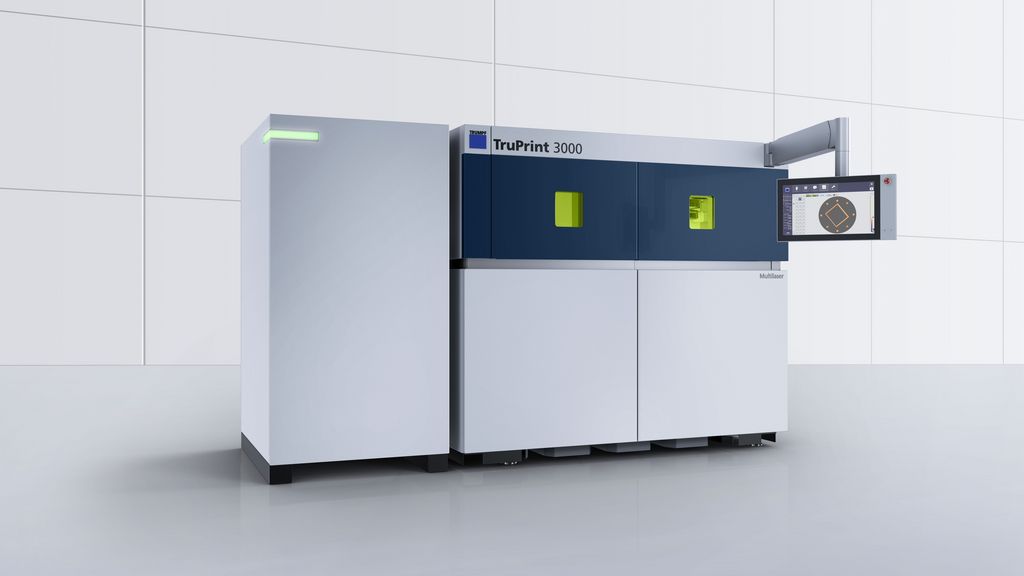

Avec l'impression 3D sur métal, les temps de préparation sont pratiquement inexistants. L'option Multilaser et les composants d'automatisation vous permettent d'augmenter encore l'efficacité de votre fabrication.

Le système industriel de manipulation des pièces et de la poudre TRUMPF permet d'augmenter la rentabilité de votre fabrication.

Un circuit de poudre fermé assure un environnement de production propre et sûr.

Le procédé Laser Metal Fusion expliqué en quelques mots

Le principe de fonctionnement de l'impression 3D métal en bref.