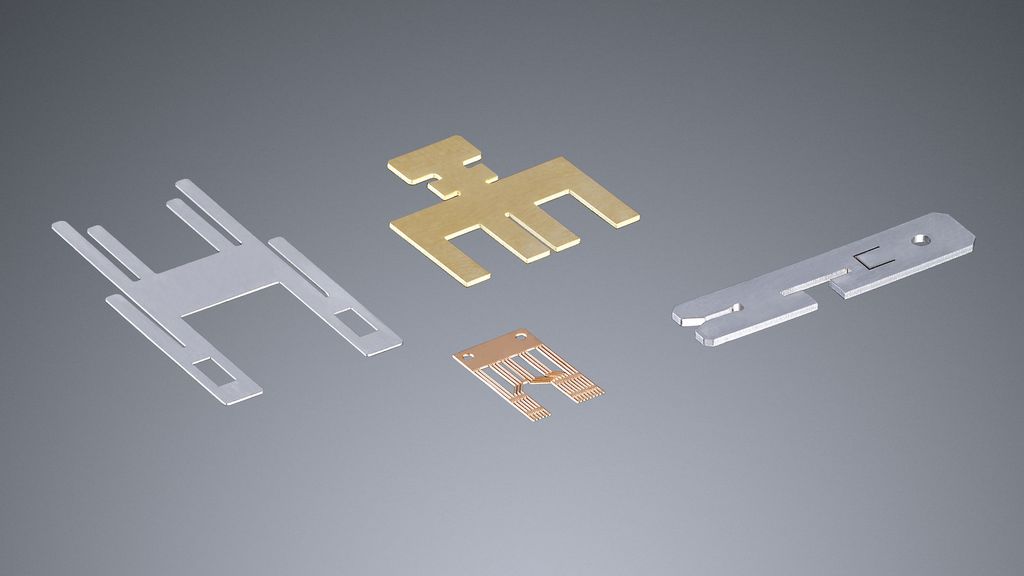

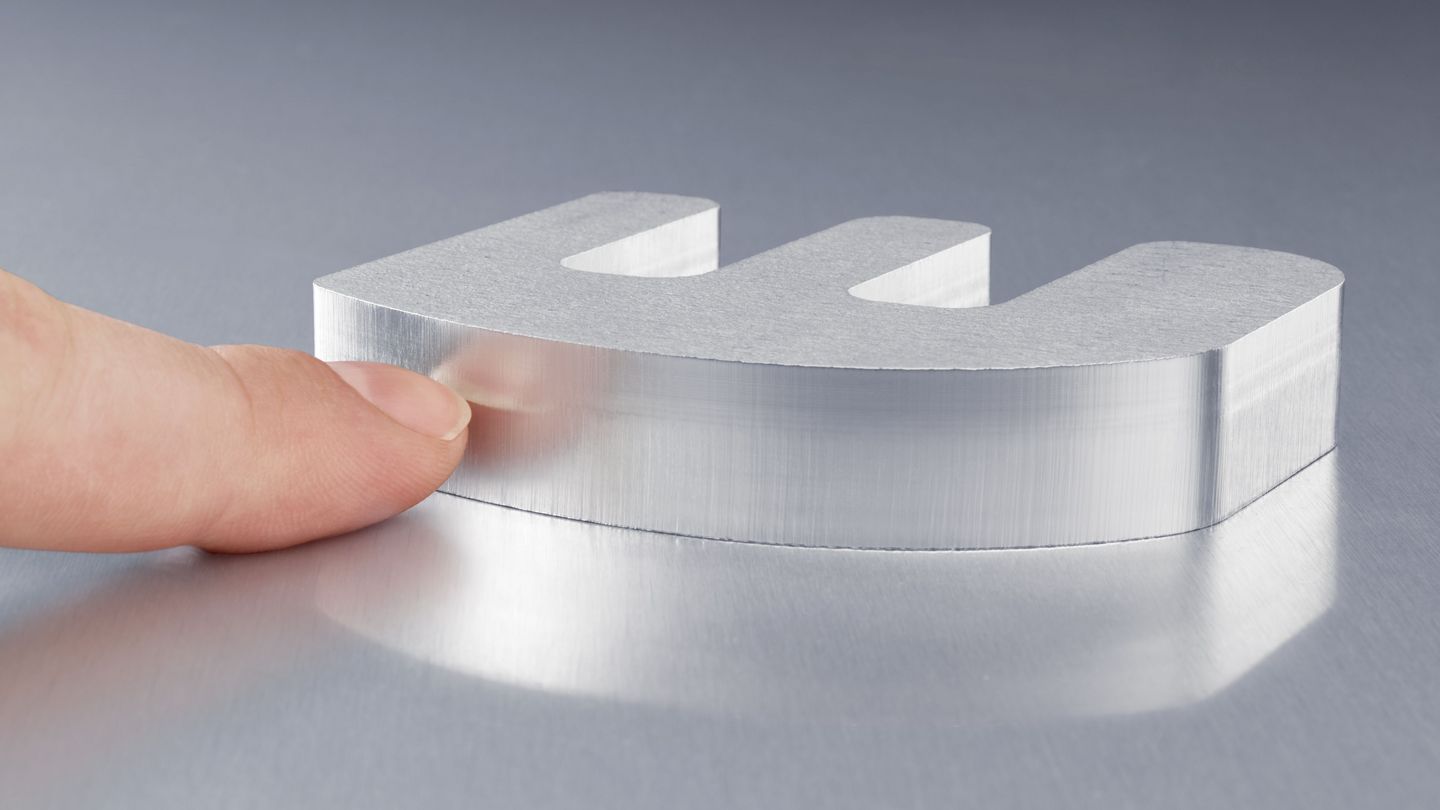

Toutes les matières couramment utilisées pour l'usinage industriel – de l'acier aux matières non métalliques telles que les matières plastiques, le verre, le bois ou la céramique, en passant par l'aluminium, l'acier inoxydable et les tôles de métal non ferreux – peuvent être découpées au laser avec un haut niveau de sûreté et de qualité. Cet outil permet de découper des épaisseurs de tôle très variables, comprises entre 0,5 et plus de 30 millimètres. Ce spectre de matières extrêmement large fait du laser la solution numéro 1 parmi les outils de refendage pour de nombreuses applications, dans les domaines métallique comme non métallique.

La découpe laser comme procédé de refendage sans contact

La découpe laser est un procédé permettant de refendre des pièces métalliques et non métalliques présentant différentes épaisseurs de matière. La base de ce processus est un faisceau laser qui est guidé, formé et focalisé. Lorsque ce faisceau entre en contact avec la pièce à usiner, la matière se réchauffe au point de fondre ou d'être vaporisée. La totalité de la puissance laser se concentre alors sur un point dont le diamètre est en général inférieur à un demi-millimètre. Si la chaleur appliquée à cet endroit est trop importante pour pouvoir être évacuée par conduction thermique, le faisceau laser transperce complètement la matière – le processus de découpe est amorcé. Alors qu'avec les autres procédés, des outils massifs appliquent des forces énormes sur la tôle, le faisceau laser travaille sans contact avec la matière. L'outil ne subit ainsi aucune usure, et la pièce n'est ni déformée, ni endommagée.

Les avantages de la découpe laser

Découvrez nos produits pour la découpe laser

Que vous visiez l'usinage laser 2D ou 3D, TRUMPF vous propose des machines et systèmes correspondant aux cas d'application les plus divers.

Le processus de découpe laser

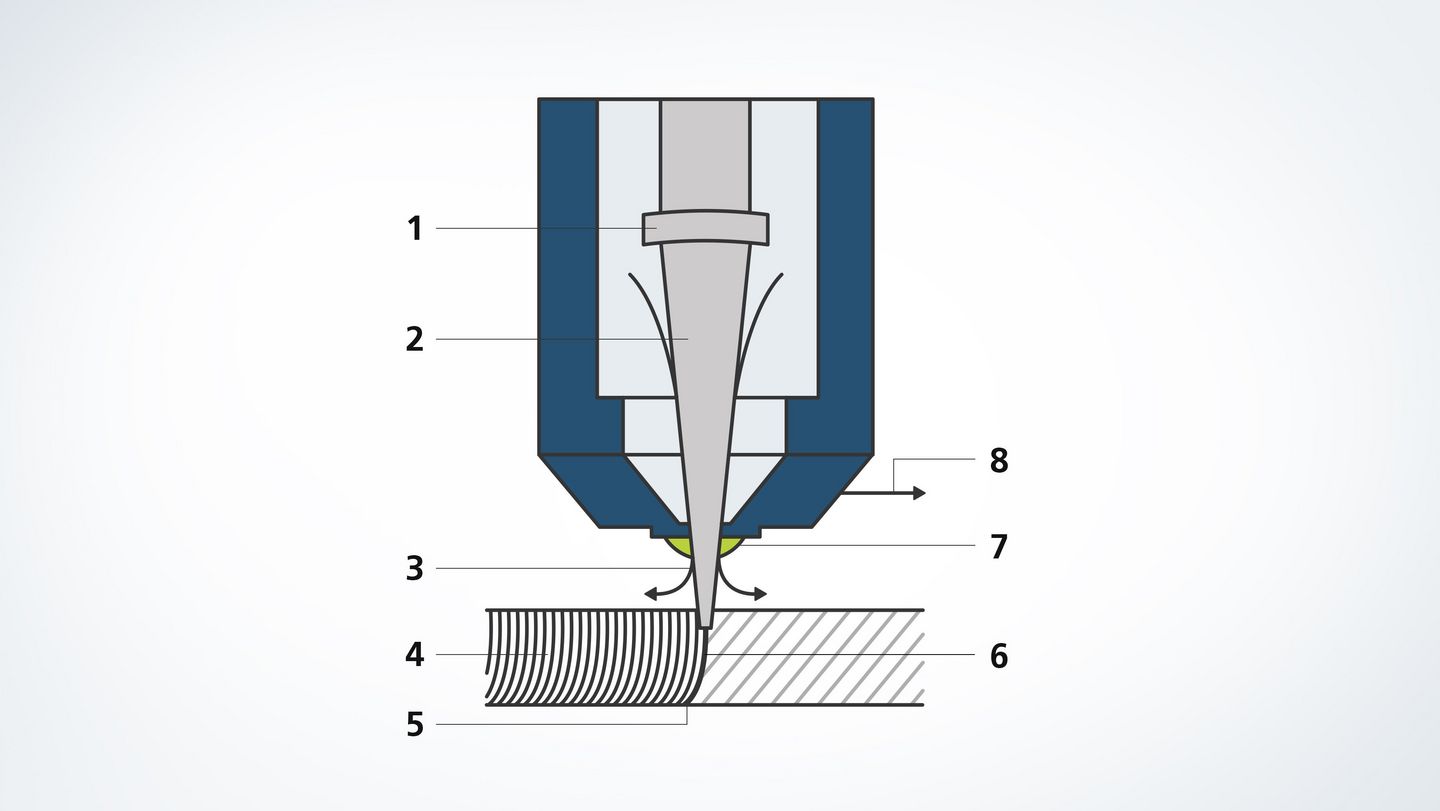

La découpe laser repose sur l'interaction entre le faisceau laser focalisé et la pièce à usiner. Pour que ce processus se déroule de manière précise et sûre, de nombreux composants et équipements auxiliaires sont utilisés en liaison plus ou moins directe avec le faisceau laser ; ces éléments sont détaillés sur la figure suivante.

- Optique de focalisation : des optiques à lentilles ou à miroirs focalisent le faisceau laser sur le point d'usinage

- Faisceau laser : le faisceau laser touche la pièce à usiner et la réchauffe jusqu'à ce qu'elle fonde ou soit vaporisée.

- Gaz de coupe : le gaz de coupe est utilisé pour souffler la masse fondue générée hors de la fente de coupe. Le gaz sort de la buse coaxialement avec le faisceau laser.

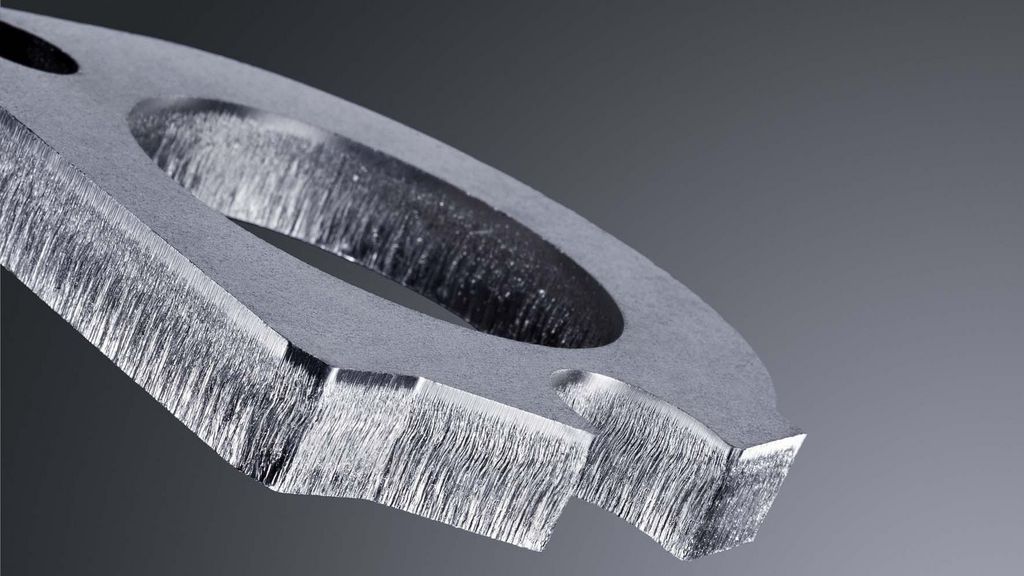

- Stries de coupe : lors de la découpe laser, un motif de strie typique s'imprime sur le bord de coupe. A vitesse de coupe faible, ces stries sont pratiquement parallèles au faisceau laser.

- Masse fondue : le faisceau laser – de la lumière laser concentrée – se déplace sur le contour de la pièce et provoque une fusion locale de la matière.

- Front de coupe : sur la pièce à usiner, la fente de coupe est à peine plus large que le faisceau laser focalisé.

- Buse : le faisceau laser et le gaz de coupe sont projetés sur la pièce via la buse de coupe.

- Direction de coupe : la fente de coupe est créée par le déplacement de la tête de coupe ou de la pièce à usiner dans une direction donnée.

Les multiples applications dans le domaine de la découpe laser

Tous les procédés de découpe laser en un coup d'œil

Outil universel, le laser est dans de nombreux cas le choix privilégié pour la découpe de matières métalliques et non métalliques. Le faisceau laser coupe presque n'importe quel contour de manière rapide et flexible – quelles que soient la finesse et la complexité de la forme, et même si l'épaisseur de matière est très faible. Les différents gaz de coupe et niveaux de pression exercent également une influence sur le processus d'usinage et sur le résultat.

L'oxycoupage utilise de l'oxygène comme gaz de coupe, qui est soufflé dans la fente de coupe à une pression pouvant atteindre 6 bars. L'oxygène brûle et oxyde le métal fondu. L'énergie libérée par cette réaction chimique renforce l'action du faisceau laser. L'oxycoupage autorise des vitesses de coupe très élevées et permet l'usinage de tôles épaisses et d'acier de construction.

La découpe par fusion utilise de l'azote ou de l'argon comme gaz de coupe. Le gaz est soufflé dans la fente de coupe à une pression comprise entre 2 et 20 bars, mais il ne réagit pas avec la surface du métal, à la différence de l'oxycoupage. Ce procédé de découpe a l'avantage de produire des bords de coupe exempts de bavures et d'oxydation et de ne nécessiter presque aucune retouche.

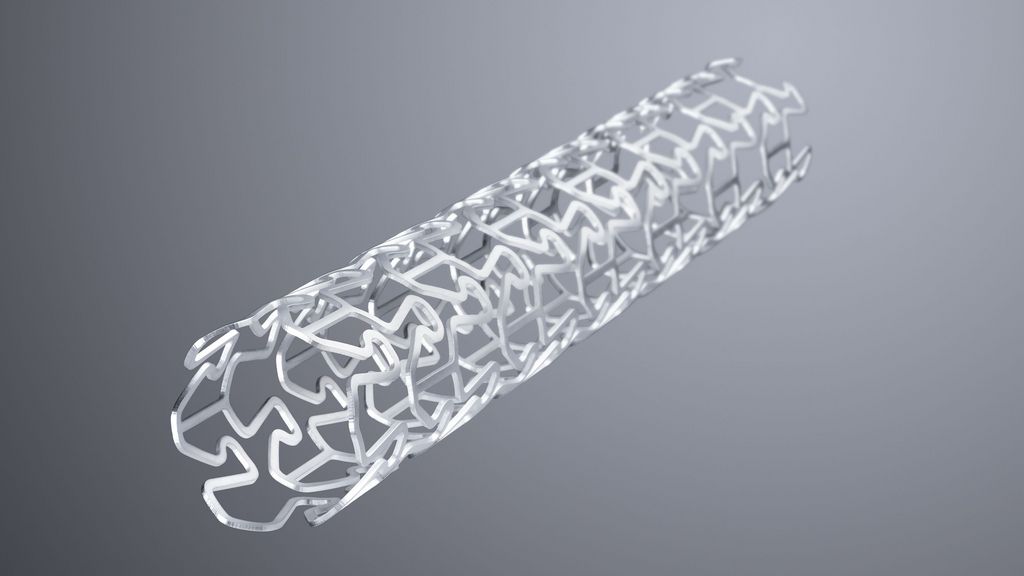

La découpe laser par sublimation est utilisée pour les tâches de découpe fine, nécessitant des bords de coupe de très bonne qualité. Dans le cadre de ce procédé, le laser vaporise la matière en réduisant au maximum la fusion. La matière vaporisée génère une pression élevée dans la fente de coupe, laquelle expulse la masse fondue vers le haut et vers le bas. Le gaz de process – azote, argon ou hélium – isole les surfaces de coupe par rapport à l'environnement et permet d'éviter l'oxydation des bords de coupe.

La découpe fine au faisceau laser consiste à réaliser des perçages individuels juxtaposés avec de l'énergie laser pulsée ; ces perçages se chevauchent entre 50 et 90 % et forment une fente de coupe. La brièveté des impulsions produit des puissances d'impulsion crête très élevées et des intensité de rayonnement extrêmes sur la surface de la pièce. Avantage : le réchauffement du composant est très faible, ce qui permet de découper des pièces même extrêmement fines sans distorsion thermique.

Paramètres ayant un effet sur le processus de découpe laser

La position focale influence l'intensité du rayonnement et la forme de la fente de coupe sur la pièce à usiner. Le diamètre focal détermine la largeur de fente et également la forme de la fente de coupe.

Pour dépasser le seuil d'usinage, c'est-à-dire le point à partir duquel la matière commence à fondre, il faut appliquer une certaine énergie sur une surface donnée. Cette énergie est définie par la formule suivante : intensité du rayonnement x durée d'action sur la pièce.

Le choix de la buse est déterminant pour la qualité des pièces. En effet, du diamètre de la buse dépendent à la fois la forme du flux de gaz et la quantité de gaz.

Mode continu ou mode pulsé : le mode de fonctionnement permet de définir si l'énergie du laser est appliquée sur la pièce à usiner en continu ou avec des interruptions.

La vitesse de coupe est définie en fonction de la tâche de découpe prévue et de la matière à usiner. Le principe est le suivant : plus il y a de puissance laser à disposition, plus la découpe peut être rapide. Par ailleurs, la vitesse de coupe diminue au fur et à mesure que l'épaisseur de la matière augmente. Une vitesse trop élevée ou trop faible pour la matière considérée a pour effet de renforcer la profondeur de rugosité et la formation de bavures.

Presque tous les lasers CO2 fournissent de la lumière laser à polarisation linéaire. Pour la découpe de contours, le résultat varie en fonction de la direction de coupe : si la lumière oscille parallèlement à la direction de coupe, le bord sera lisse. Si la lumière oscille perpendiculairement à la direction de coupe, une bavure se forme. C'est pourquoi la lumière laser à polarisation linéaire est en général transformée en lumière à polarisation circulaire. Le degré de polarisation indique dans quelle mesure la polarisation circulaire recherchée a été atteinte ; il est décisif pour la qualité de coupe. Dans le cas des lasers à solide, il n'est pas nécessaire de modifier la polarisation : ils fournissent des résultats de coupe indépendants de la direction.

Différents gaz de process sont utilisés en fonction du procédé de découpe ; ils sont soufflés à des pressions variables à travers la fente de coupe. L'argon et l'azote présentent par exemple l'avantage de ne pas entrer en réaction avec le métal fondu dans la fente de coupe. Ils isolent également la surface de coupe par rapport à l'environnement.

En combinaison avec une puissance laser élevée, l'utilisation d'un mélange gazeux d'azote et d'oxygène peut entraîner une réduction des bavures dans l'acier de construction et l'aluminium. L'amélioration de la qualité des pièces dépend du type de matière, de l'alliage et de la qualité de la matière dans les tôles épaisses de six à douze millimètres.