Tous les éléments du système de gestion industrielle des pièces et de la poudre peuvent être ajoutés de manière modulaire. Vous pouvez ainsi définir en fonction de votre scénario de fabrication industrielle la combinaison parfaite entre vos machines et les composants assurant une manutention sécurisée de la poudre et des pièces, en option également sous gaz de protection. Nous vous conseillons avec plaisir pour obtenir la combinaison optimale de machines TruPrint et des différents produits du système de gestion industrielle des pièces et de la poudre.

Composants TruPrint pour la manutention de la poudre et des pièces

La condition décisive pour une fabrication additive en série de niveau industriel est une gestion optimale de la poudre et des composants. Le système de gestion industrielle des pièces et de la poudre TRUMPF maximise la productivité et la rentabilité de votre production en vous permettant de préparer et d'alimenter une ou plusieurs machines TruPrint en temps masqué.

Ses interfaces standard et sa conception modulaire vous offrent une flexibilité maximale. Aux côtés de la station de déballage ou d'extraction, la station de tamisage ou la station de préparation de poudre et les silos à poudre sont des composants centraux.

Ces éléments sont utilisables simultanément avec plusieurs machines et peuvent être combinés aux machines de la gamme TruPrint ou s'ajouter à votre ligne de fabrication dans son ensemble. Le processus LMF et les processus de gestion de la poudre et des pièces peuvent ainsi être facilement traités de manière parallèle.

La préparation et l'alimentation en temps masqué vous permettent de travailler de manière plus productive et plus rentable.

Grâce à un circuit de poudre fermé, vous travaillez toujours dans un environnement de production propre et sûr

Bénéficiez d'un haut niveau d'automatisation et de performances élevées – même en cas de grands volumes de poudre.

La conception modulaire et les interfaces standard vous permettent de bénéficier d'une flexibilité maximale dans votre production.

Le système de manipulation de poudre inerte répond à des exigences de qualité accrues et remplit les obligations en matière de preuve.

|

Station d'alimentation

Comparer le produit

|

Poste de tamisage

Comparer le produit

|

Silo à poudre

Comparer le produit

|

Poste de préparation de la poudre

Comparer le produit

|

|

|---|---|---|---|---|

| Aperçu en bref | ||||

| Etendue des prestations |

Séparateur de poudre servant à la séparation externe sécurisée des composants dans une boîte à gants par aspiration de la poudre |

Machine de tamisage par vibration avec nettoyage par ultrasons, convoyeur pneumatique, balance et armoire électrique pour le remplissage des cylindres de réserve |

Contenant de stockage et de transport standardisé |

Poste de préparation de la poudre utilisé pour l'admission et le tamisage de la poudre |

| Contenu |

Boîte à gants avec ronds de gants |

Machine de tamisage |

Silo à poudre avec raccord coudé d'amenée d'air |

Machine de tamisage |

| Compatibilité |

TruPrint 3000 |

TruPrint 2000 |

TruPrint 3000 |

TruPrint 2000 |

| Entraînement | Course électrique ; rotation manuelle | - | - | - |

| Performances | ||||

| Puissance de tamis | - | jusqu'à env. 100 l/h ; env. 400 kg/h 2 | - | jusqu'à env. 15 l/h ; env. 50 kg/h 2 |

| Cartouche filtrante | - | Surface de tamisage de 2 800 cm2 ; ouverture de maille de 63 μm 3 | - | Surface de tamisage de 600 cm2 ; ouverture de maille de 63 μm 3 |

| Puissance convoyeur | jusqu'à env. 100 l/h 1 | jusqu'à env. 100 l/h 1 | jusqu'à env. 100 l/h 1 | - |

| Volume du réservoir de poudre | - | - | Tailles de silo : 30 / 80 / 130 / 180 l | - |

| Raccordement et consommation | ||||

| Raccordement électrique (tension) | 325 - 525 V | 208 - 550 / 230 - 400 V | - | 100 - 230 V |

| Raccordement électrique (intensité du courant) | 16 A | 16 A | - | 7,5 / 3,5 A |

| Raccordement électrique (fréquence de réseau) | 50 Hz / 60 Hz | 50 Hz / 60 Hz | - | 50 Hz / 60 Hz |

| Air comprimé | 7 bar(s) | 6 bar(s) | 6 bar(s) | - |

| Gaz protecteur | - | Argon, azote (en option) | Argon, azote (en option) | Argon, azote (en option) |

| Modèle | ||||

| Espace de travail (l x h x p) | 990 mm x 965 mm x 990 mm | - | - | - |

| Dimensions (l x h x p) | 1100 mm x 2100 mm x 1000 mm | 2000 mm x 2300 mm x 1000 mm | 670 mm x 1600 mm x 600 mm | 1008 mm x 2090 mm x 755 mm |

| Poids | 750 kg | 500 kg | max. 800 kg 4 | 400 kg |

|

Station d'alimentation

|

Poste de tamisage

|

Silo à poudre

|

Poste de préparation de la poudre

|

|

|---|---|---|---|---|

| Aperçu en bref | ||||

| Etendue des prestations |

Séparateur de poudre servant à la séparation externe sécurisée des composants dans une boîte à gants par aspiration de la poudre |

Machine de tamisage par vibration avec nettoyage par ultrasons, convoyeur pneumatique, balance et armoire électrique pour le remplissage des cylindres de réserve |

Contenant de stockage et de transport standardisé |

Poste de préparation de la poudre utilisé pour l'admission et le tamisage de la poudre |

| Contenu |

Boîte à gants avec ronds de gants |

Machine de tamisage |

Silo à poudre avec raccord coudé d'amenée d'air |

Machine de tamisage |

| Compatibilité |

TruPrint 3000 |

TruPrint 2000 |

TruPrint 3000 |

TruPrint 2000 |

| Entraînement | Course électrique ; rotation manuelle | - | - | - |

| Performances | ||||

| Puissance de tamis | - | jusqu'à env. 100 l/h ; env. 400 kg/h 2 | - | jusqu'à env. 15 l/h ; env. 50 kg/h 2 |

| Cartouche filtrante | - | Surface de tamisage de 2 800 cm2 ; ouverture de maille de 63 μm 3 | - | Surface de tamisage de 600 cm2 ; ouverture de maille de 63 μm 3 |

| Puissance convoyeur | jusqu'à env. 100 l/h 1 | jusqu'à env. 100 l/h 1 | jusqu'à env. 100 l/h 1 | - |

| Volume du réservoir de poudre | - | - | Tailles de silo : 30 / 80 / 130 / 180 l | - |

| Raccordement et consommation | ||||

| Raccordement électrique (tension) | 325 - 525 V | 208 - 550 / 230 - 400 V | - | 100 - 230 V |

| Raccordement électrique (intensité du courant) | 16 A | 16 A | - | 7,5 / 3,5 A |

| Raccordement électrique (fréquence de réseau) | 50 Hz / 60 Hz | 50 Hz / 60 Hz | - | 50 Hz / 60 Hz |

| Air comprimé | 7 bar(s) | 6 bar(s) | 6 bar(s) | - |

| Gaz protecteur | - | Argon, azote (en option) | Argon, azote (en option) | Argon, azote (en option) |

| Modèle | ||||

| Espace de travail (l x h x p) | 990 mm x 965 mm x 990 mm | - | - | - |

| Dimensions (l x h x p) | 1100 mm x 2100 mm x 1000 mm | 2000 mm x 2300 mm x 1000 mm | 670 mm x 1600 mm x 600 mm | 1008 mm x 2090 mm x 755 mm |

| Poids | 750 kg | 500 kg | max. 800 kg 4 | 400 kg |

Les caractéristiques techniques de toutes les variantes de produits en téléchargement.

Gestion de la poudre pour la TruPrint 2000 : station de préparation de poudre

Le concept de machine inerte de la TruPrint 2000 avec poste de préparation de la poudre permet une manipulation très simple de la poudre et des pièces sous gaz de protection. Le circuit fermé permet d'éviter efficacement le contact de la poudre et garantit une grande sécurité au travail. De plus, le contact minimal avec l'oxygène empêche la dégradation de la matière. Le poste de préparation de la poudre peut être utilisé simultanément pour plusieurs machines de la gamme TruPrint.

Gestion de la poudre pour la TruPrint 2000 / 3000 / 5000 : station de manipulation de poudre

La station de manipulation de poudre compacte pour les TruPrint 2000, 3000 et 5000 est la solution idéale pour le tamisage simple de poudres métalliques – et ce dans seulement 1 m². Outre la machine de tamisage, un convoyeur pneumatique avec un réservoir tampon de 70 litres intégré est également présent et assure la flexibilité nécessaire au sein de la chaîne de processus de la poudre. Le remplissage de deux cylindres de réserve (TruPrint 3000) en fonction des besoins s'effectue depuis le réservoir de poudre intégré, ce qui améliore davantage l'efficacité. L'excitation par vibrations et ultrasons assure une puissance de tamis optimale, tandis que la fonction de pesage empêche un remplissage excessif. La station permet la distribution de poudre ainsi que le tamisage et elle peut recevoir de la poudre depuis n'importe quel réservoir. Le circuit de poudre fermé permet de maintenir l'environnement de production propre. L'utilisation simple via un tableau de commande tactile et l'intégration flexible dans les lignes de production existantes font de cette station une solution idéale pour la manipulation de la poudre, dans un espace réduit au minimum. Elle peut être exploitée, de manière optionnelle, sous gaz de protection, afin de répondre aux normes de sécurité et de qualité les plus élevées.

Tamiser et stocker la poudre pour la TruPrint 2000 / 3000 / 5000 : poste de tamisage avec convoyeur pneumatique

La station de tamisage permet un tamisage automatique ultraproductif avec nettoyage par ultrasons pour le traitement industriel de la poudre métallique. Le haut degré d'automatisation de la station permet une utilisation sans opérateur. La grande surface de tamisage et l'ajout de poudre automatisé au moyen d'un système de convoyage par aspiration vous permettent d'obtenir un débit de tamisage élevé – en maintenant une qualité de poudre constante. Grâce au système de convoyage par aspiration intégré, vous pouvez en outre tamiser à partir de n'importe quel récipient, et une fonction de pesage vous permet de ne verser que la quantité requise dans le contenant de votre choix. Evacuer ou acheminer en toute sécurité de grandes quantités de poudre est chose aisée avec l'élément de convoyage par aspiration, qui peut être connecté rapidement à la station de tamisage. Un filtre additionnel intégré HEPA (high efficiency-particular air filter) vous garantit une grande sécurité pour l'opérateur et l'environnement. Pour les clients qui ont des exigences supérieures en matière de gestion de la poudre, nous proposons en option le tamisage sous gaz de protection (inerte) – avec, au choix, de l'argon ou de l'azote, et 1 %, 3 % ou 5 % d'oxygène résiduel. Vous recevez à cet effet un kit d'installation contenant un capteur d'oxygène et une extension de l'interface utilisateur pour la régulation et le monitoring de la circulation du gaz de protection durant le processus de tamisage. Grâce à la modularité de l'équipement périphérique, vous pouvez installer cette option à une date ultérieure.

Eliminer la poudre des composants pour la TruPrint 3000 / 5000 : séparateur de poudre

À l'aide de notre station d'extraction avec levage hydraulique et axe de rotation et de pivotement manuel, vous pouvez éliminer la poudre des composants à l'extérieur de la machine en toute sécurité. Vous bénéficiez ainsi non seulement d'une grande disponibilité de la machine, mais aussi d'un haut degré de nettoyage de la tâche de construction grâce au support vibratoire - même avec des composants à géométrie complexe. La présence requise de l'opérateur en est réduite. En option, nous proposons également l'élimination de la poudre sous gaz de protection, y compris le contrôle et la surveillance du flux de gaz de protection.

Extraire les composants pour la TruPrint 3000 / 5000 : station d'extraction

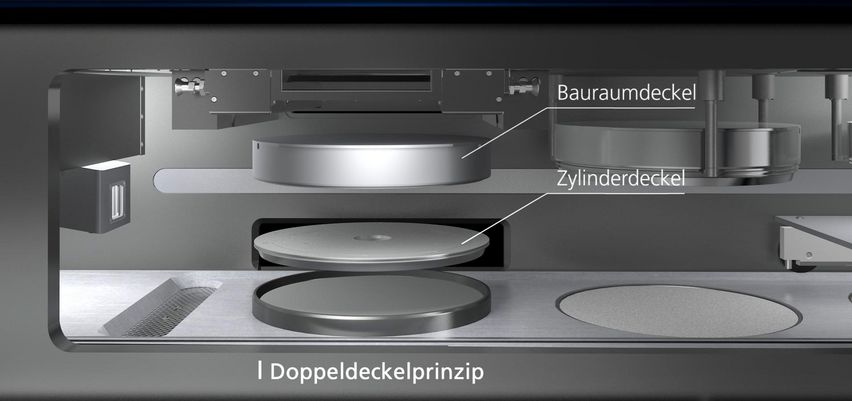

L'élément station d'alimentation permet de charger un nouveau lot de poudre métallique dans le circuit d'impression 3D en préservant l'opérateur de tout contact avec le matériau. Les composants peuvent en outre être séparés du lit de poudre en dehors de la machine sans contact avec la poudre, ce qui améliore la disponibilité de la machine. Grâce au principe des cylindres interchangeables des machines TruPrint (TruPrint 3000 et TruPrint 5000), le cylindre de construction peut être simplement conduit dans le séparateur de poudre immédiatement après le processus LMF. Même des composants complexes peuvent être nettoyés simplement grâce à des buses d'aspiration optimisées en fonction des besoins, commandées par l'intermédiaire de gants. Tout contact direct avec la poudre est ainsi évité. Avec son cylindre de construction rotatif et son entraînement de levage électrique, la station offre en outre une accessibilité parfaite.

Stocker la poudre de manière temporaire : silo à poudre

Le silo à poudre vous permet de stocker, de transporter et de charger de grandes quantités de poudre dans le récipient standard de manière sécurisée et efficace. Vous avez la possibilité d'adapter le volume individuellement et de choisir parmi trois contenances différentes (30, 80 et 130 litres). Le silo à poudre s'adapte ainsi avec souplesse aux besoins de votre application particulière. Le réservoir de base peut être agrandi très simplement à l'aide de colliers de serrage. Ces mêmes colliers de serrage peuvent être démontés rapidement pour le nettoyage. Le silo à poudre peut en outre être transporté facilement à l'aide d'un chariot élévateur standard. Il est possible de fixer le système de convoyage par aspiration au silo à poudre pour évacuer ou charger de grandes quantités de poudre de manière simple et sécurisée. Le stockage de la poudre sous gaz de protection est également possible en option. Vous pouvez ainsi régler et contrôler l'évolution du gaz de protection durant le stockage. Jusqu'à trois silos peuvent être ainsi surveillés via un protocole d'essai. Grâce à la modularité de l'équipement périphérique, cette option peut être ajoutée très simplement à une date ultérieure.

Refroidir le cylindre de construction : station de refroidissement

Notre station de refroidissement séparée pour le refroidissement du cylindre de construction en temps masqué après une tâche de construction à 500 °C vous apporte de nombreux avantages : vous réduisez les temps d'arrêt de votre machine et assurez une qualité de poudre constante dans la mesure où la chaîne de processus inerte empêche efficacement l'oxydation de la poudre pendant le processus de refroidissement. La poudre peut être facilement réutilisée. La station de refroidissement est disponible avec l'option de préchauffage à 500 °C.

La poudre qui convient à votre application

Les composants du système de gestion industrielle des pièces et de la poudre utilisent un circuit de poudre fermé. Permettez au processus LMF et aux processus de manutention de la poudre et des pièces de se dérouler en temps masqué et établissez un environnement de production propre et sûr.

L'offre TRUMPF couvre notamment les poudres pour les domaines de l'acier inoxydable, de l'acier à outils ou du titane. TRUMPF vous propose la poudre métallique qui convient spécifiquement à votre application, ainsi que les paramètres adaptés.

Il peut y avoir des différences par rapport à cette gamme de produits et à ces indications dans certains pays. Sous réserve de modification de la technologie, de l’équipement, du prix et de l’offre d’accessoires. Veuillez contacter votre interlocuteur local, afin de savoir si le produit est disponible dans votre pays.

Pieds de page-

en association avec le convoyeur pneumatique

-

selon la matière

-

autre ouverture de maille sur demande (80 µm, 100 µm)

-

Poids de remplissage autorisé ; poids à vide 35 kg