Paula se blottit confortablement contre sa mère et écoute, captivée, son histoire du soir. Elle aime les livres et elle les aiment tout particulièrement lorsque quelqu'un lui fait la lecture. Que cette petite fille de cinq ans puisse aujourd'hui entendre des mots et même écouter de la musique était inimaginable peu après sa naissance. Car Paula est née sourde. Elle n'entendait pas la voix de ses parents et de ses frères et sœurs, ni les sons autour d'elle. En Allemagne, un enfant sur 1 000 vient au monde sourd, comme Paula. Leurs familles se retrouvent alors face à une décision : un implant auditif ou la langue des signes. Les parents de Paula voulaient offrir à leur fille une vie avec le moins de barrières possible et optèrent pour ce que l'on appelle un implant cochléaire. C'est-à-dire un appareil auditif implanté dans la cochlée, le canal en spirale de l'oreille.

Système complexe

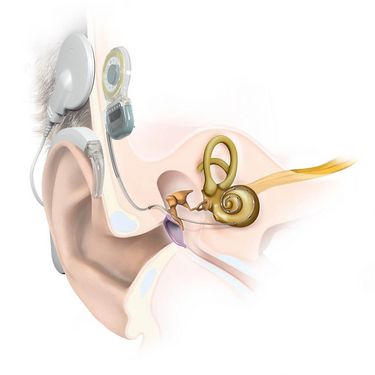

Ces systèmes auditifs se composent d'un processeur audio avec microphone et de l'implant lui-même. Les patients portent le processeur derrière l'oreille. Il capte les sons dans l'environnement et adapte les sonorités et le volume, réduit les bruits de fond gênants et amplifie les sons plus légers. Les chirurgiens placent l'implant sous la peau. Il prend en charge la fonction des cils sensoriels dans l'oreille, stimule électriquement le nerf auditif et rend ainsi l'audition à nouveau possible.

Faire tomber les barrières auditives

L'entreprise autrichienne MED-EL, basée à Innsbruck, s'est spécialisée dans le développement et la fabrication d'implants cochléaires. Sa gamme de produits comprend des systèmes auditifs implantables et non implantables. L'entreprise familiale compte 2 500 collaborateurs. La clientèle comprend aussi bien des cliniques et des médecins que des audiologistes qui accompagnent les patients après l'opération.

Dietmar Köll, responsable de la production chez MED-EL, explique : « Ne pas voir, c'est être séparé des choses ; ne pas entendre, c'est être séparé des gens. » Avec son équipe, il travaille à remédier à cela. « Avec nos produits, nous voulons surmonter la barrière que représente la perte d'audition pour la communication et la qualité de vie et aider les personnes à regagner en joie de vivre. C'est une belle mission. »

Chaque oreille est différente

Pour ses produits, MED-EL mise sur une large palette, car tout comme chaque personne est unique, chaque oreille, ou plutôt chaque cochlée, l'est tout autant. Dietmar Köll explique : « Nous travaillons de manière très dynamique et nous efforçons d'intégrer les retours de la clientèle dans nos produits. C'est pourquoi nous proposons une très large gamme conçue de façon modulaire. Nous avons différents processeurs et implants. Nous les assemblons en fonction des besoins individuels des patients. Nous trouvons ainsi la solution optimale pour différentes situations auditives. »

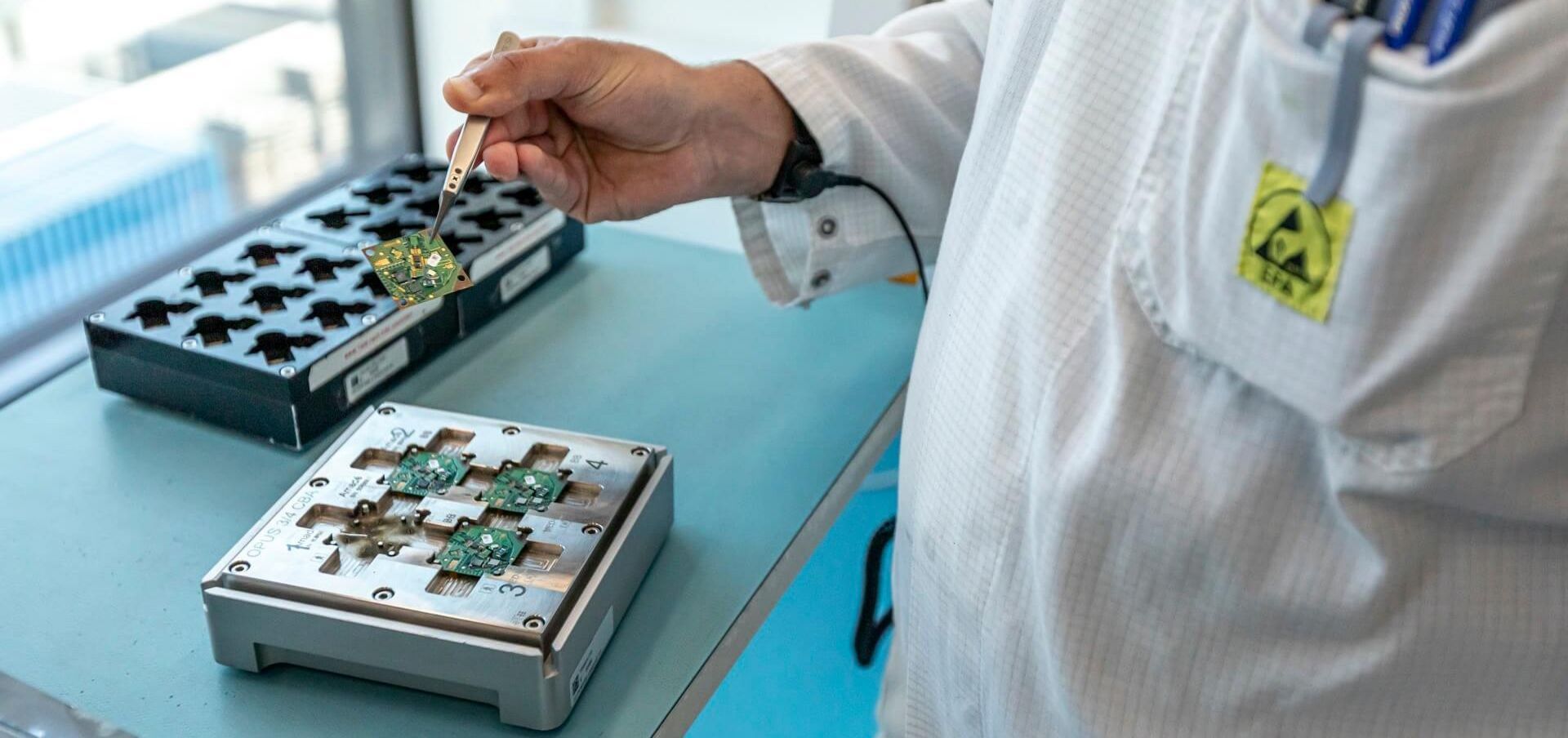

Des marquages précis dans un espace restreint

Les séries de petites tailles avec des marquages individuels font donc partie du quotidien dans l'atelier de production d'Innsbruck. C'est ici que MED-EL monte les implants cochléaires et les processeurs audio et appose des marquages sur les petits composants en métal et plastique. Deux tendances préoccupent actuellement les experts tyroliens de l'audition : afin d'être plus agréables à porter, les composants deviennent de plus en plus petits, et à cela s'ajoutent les exigences croissantes en matière de traçabilité et de documentation des produits et des processus de fabrication. L'équipe de fabrication doit donc apposer de plus en plus de marquages sur un espace de plus en plus restreint. De plus, ils doivent être bien lisibles et résistants. C'est pourquoi il faut des technologies de fabrication fiables avec des normes élevées.

Très contrasté et résistant

Chez MED-EL, trois TruMark Station 5000 de TRUMPF assurent le travail. Équipées de lasers TruMark Série 3000, elles marquent des composants en titane, platine-iridium et plastique. Christoph Fankhauser est vice-directeur de production. Il explique : « Nous apposons principalement des numéros de série et ce que l'on appelle des Unique Device Identification Codes, UDI en abrégé, sur des pièces en métal et en plastique. Cette identification universelle du produit lisible par machine est exigée pour les produits médicaux en Europe. De plus, nous apposons sur les pièces des symboles tels que des flèches et des indications qui facilitent la manipulation pour les utilisateurs. » Pour MED-EL, il est essentiel d'obtenir des tracés uniformes, puisque un grand nombre des marquages sont visibles sur le produit final. Un contraste élevé est alors crucial car il garantit une bonne lisibilité. « Et bien entendu, les marquages doivent être reproductibles. C'est-à-dire que le résultat doit toujours être le même, même si la qualité du matériau peut présenter des variations », souligne Christoph Fankhauser. « Une grande stabilité de performance est la condition requise pour y parvenir. Le laser TruMark répond à ces exigences même sur les composants les plus petits. »

Tous les sens en éveil

Paula n'a pas idée de tous ces efforts accomplis par les experts de la cochlée. Ses jeux pleins de cris et de joie avec ses frères et sœurs à travers l'appartement font naturellement partie de son quotidien, tout comme sa présence quotidienne au jardin d'enfants. Son implant cochléaire lui a permis d'entendre la vie, et elle en profite désormais pleinement, tous les sens en éveil.

Une solution auditive cochléaire se compose de deux parties : un processeur audio avec microphone, qui se porte derrière l'oreille et qui capte les sons et les bruits, et l'implant en lui-même, qui se trouve sous la peau. Un porte-électrodes relie l'implant à l'oreille interne. Ce fil de platine long et flexible est équipé d'électrodes et recouvert de silicone. Lorsque le processeur audio reçoit des sons, ceux-ci parviennent à l'implant sous forme de signaux électriques. Celui-ci les transforme en impulsions électriques, que le porte-électrodes envoie dans la cochlée et qui stimulent le nerf auditif. Celui-ci transmet les sensations auditives au cerveau, qui les interprète comme des sons et des bruits. Les personnes souffrant de surdité profonde ou celles sourdes de naissance peuvent ainsi apprendre à entendre. L'impulsion artificielle générée par l'implant a un son différent des bruits naturels. Comme une nouvelle langue, le cerveau doit d'abord apprendre à la comprendre. Un entraînement régulier au language permet d'y parvenir.

© MED-EL