La transparence comme objectif

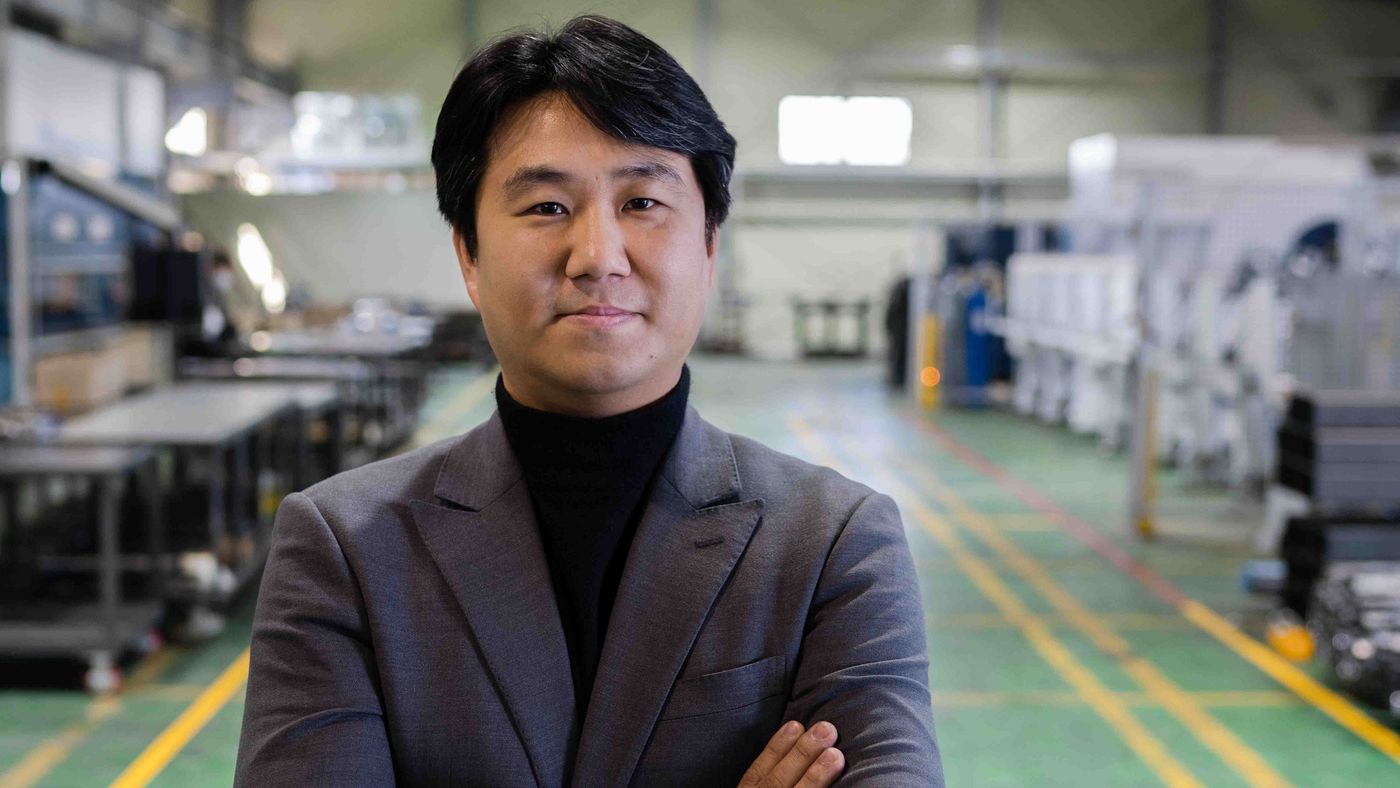

Jaemin Park avait de grands projets pour son atelier AutoLink. Puis les affaires courantes ont rattrapé le fondateur de l'entreprise sud-coréenne. Avec le déménagement vers un nouveau site de production et le soutien de TRUMPF Smart Factory Consulting, il a pris un nouvel essor.

Défi

Plus AutoLink recevait de commandes, plus ses processus internes ralentissaient l'atelier. Le manque de transparence dans les stocks de matériel et le taux d'utilisation machine entraînaient de longs temps de recherche et d'attente et freinaient la productivité. Jaemin Park se demandait à quoi cela pouvait être dû : « Au début, je me concentrais exclusivement sur le développement de mon parc de machines et la découverte de nouveaux clients. J'ai négligé les processus. Lorsque j'ai entendu parler de TRUMPF Smart Factory Consulting, j'ai alors espéré que la consultation d'experts du secteur pourrait m'aider à me recentrer sur mes objectifs initiaux. »

Solution

En juillet 2019, l'équipe TRUMPF Smart Factory Consulting de Ditzingen et leurs collègues de TRUMPF Corée du Sud ont examiné à la loupe la fabrication d'AutoLink. Ils ont identifié des potentiels d'optimisation dans les cycles de production et élaboré des recommandations de mesures spécifiques au client. L'objectif : augmenter la productivité chez AutoLink et améliorer la fiabilité des livraisons par des processus de fabrication transparents et coordonnés de manière optimale. Il était alors nécessaire d'avoir à tout moment une vue d'ensemble précise du taux d'utilisation machine et d'assurer les stocks de matières. Jaemin Park : « Avec les consultants, nous avons examiné différentes solutions de surveillance des machines et avons décidé de mettre en œuvre le TruTops Monitor. Ce système de surveillance des états enregistre et analyse automatiquement les données machine. » À chaque fois qu'une machine est à l'arrêt il est possible de déterminer s'il s'agit d'un dysfonctionnement ou si la cause est ailleurs - par exemple, dans un flux de travail bloqué parce que le matériel n'est pas arrivé à temps sur la machine.

Mise en œuvre

Pendant le déménagement dans un nouvel atelier de production, l'équipe TRUMPF Smart Factory Consulting a aidé AutoLink à replanifier la production depuis le début. Un nouvel aménagement de l'atelier orienté processus devait favoriser l'optimisation des processus dès le départ. De nouvelles normes de processus ont été élaborées sur les principes de base de la méthode 5S du Lean Management. Des repères d'atelier indiquent notamment désormais les zones dans lesquelles les employés ne peuvent pas stocker du matériel. Les collègues peuvent ainsi accéder facilement aux machines à tout moment. En plus des machines existantes, les consultants ont également inclus dans la planification la nouvelle machine de découpe laser de tubes TruLaser Tube 7000, qui distingue clairement AutoLink de la concurrence en Corée du Sud. Les indicateurs clés de performance déterminés à partir de TruTops Monitor constituent le fondement des inspections de l'atelier, désormais quotidiennes chez AutoLink. Jaemin Park précise : « La transparence fournie par TruTops Monitor et les nombreuses solutions, petites et grandes, conçues dans le cadre de la gestion de l'atelier et reposant sur les données ont déjà augmenté notre productivité de 30 %. »

Perspectives

Avec la TruBend 5170, Jaemin Park a maintenant connecté une deuxième plieuse à TruTops Monitor. La prochaine étape consistera à introduire d'autres solutions logicielles pour rendre d'autres processus indirects plus transparents. Son résumé : « La mise en place d'une Usine du futur ne se fait pas du jour au lendemain. Il faut oser essayer de nouvelles choses, toujours et encore, sans jamais perdre de vue son propre objectif malgré le travail de tous les jours. Mon objectif est de créer une entreprise, petite, mais puissante et ouverte sur l'avenir. Les consultants en Usine du futur m'ont montré la voie à suivre pour y parvenir. Je continue à compter sur leur total soutien. »