Si l'on demande à Holger Malzkorn, gérant de TecPro Metall GmbH, quelles qualités caractérisent son entreprise, il répond clairement : « Flexibilité, efficacité, une approche orientée vers les solutions et notre savoir-faire, qui nous permet d'optimiser les produits avec nos clients. » Les derniers mois montrent clairement qu'il n'exagère pas. Un client dans le secteur des fournisseurs automobiles demande un tube transversal pour un dispositif d'attelage. Il s'agirait pour TecPro de découper le tube, de l'assortir de contours et de le plier. Au niveau de la zone courbée, d'autres contours doivent être ajoutés. A cela s'ajoutent, bien entendu, de hautes exigences en matière de précision des composants – et bien sûr, à un bon prix. Pour commencer, 50 000 pièces par an sont prévues, après quoi d'autres ordres pourraient suivre. Les machines existantes ne permettent pas au spécialiste de l'usinage des tubes TecPro d'atteindre cet objectif, mais Dominik Jordan, directeur des ventes de TecPro GmbH, et son équipe se montrent ouverts à de nouvelles approches. « Pour pouvoir fabriquer le composant de manière économique et avec peu d'effort manuel, une solution automatisée était nécessaire » explique-t-il, avant d'ajouter : « C'est seulement de cette manière qu'il est possible de réduire les temps de cycle avec le personnel actuel. »

Ensemble, c'est mieux

TecPro Metall GmbH, dont le siège est situé dans la ville allemande de Neuss en Rhénanie-du-Nord-Westphalie, appartient au groupement d'entreprises Neuenhauser, qui comprend notamment des entreprises de transformation des métaux. L'avantage : les clients profitent du savoir-faire spécifique de chaque entreprise et des synergies créées par le réseau d'entreprises. TecPro fournit des composants, des sous-groupes complets et des systèmes à l'industrie automobile et au secteur des véhicules utilitaires ainsi qu'à celui de la construction de machines et d'installations. Son domaine central est l'usinage de tubes. « Comme l'ensemble du groupe Neuenhauser, nous utilisons aussi exclusivement des machines de TRUMPF. C'est pourquoi les interlocuteurs à Ditzingen ont été notre premier point de contact pour le projet de chaîne de processus de tubes » déclare M. Malzkorn.

Solution tout en un

Pour Raphael Heinzelmann, responsable produit TruLaser Tube chez TRUMPF, la demande de TecPro n'est pas nouvelle : « L'usinage de tubes demande de plus en plus de processus automatisés. Nos installations nous permettent d'offrir à nos clients les conditions requises optimales pour ce faire. Ce qui nous manquait pour une chaîne de processus complète et automatisée d'usinage de tubes chez TecPro, c'était une cintreuse de tubes que nous n'avons pas dans notre gamme chez TRUMPF. » Ce manque a été comblé par les experts de TRUMPF grâce à un partenariat stratégique avec le spécialiste des cintreuses et machines d'usinage de tubes, transfluid® Maschinenbau GmbH. « Ensemble, nous sommes en mesure d'offrir une chaîne de processus d'usinage de tubes automatisée qui répond à nos exigences en matière de qualité », déclare M. Heinzelmann.

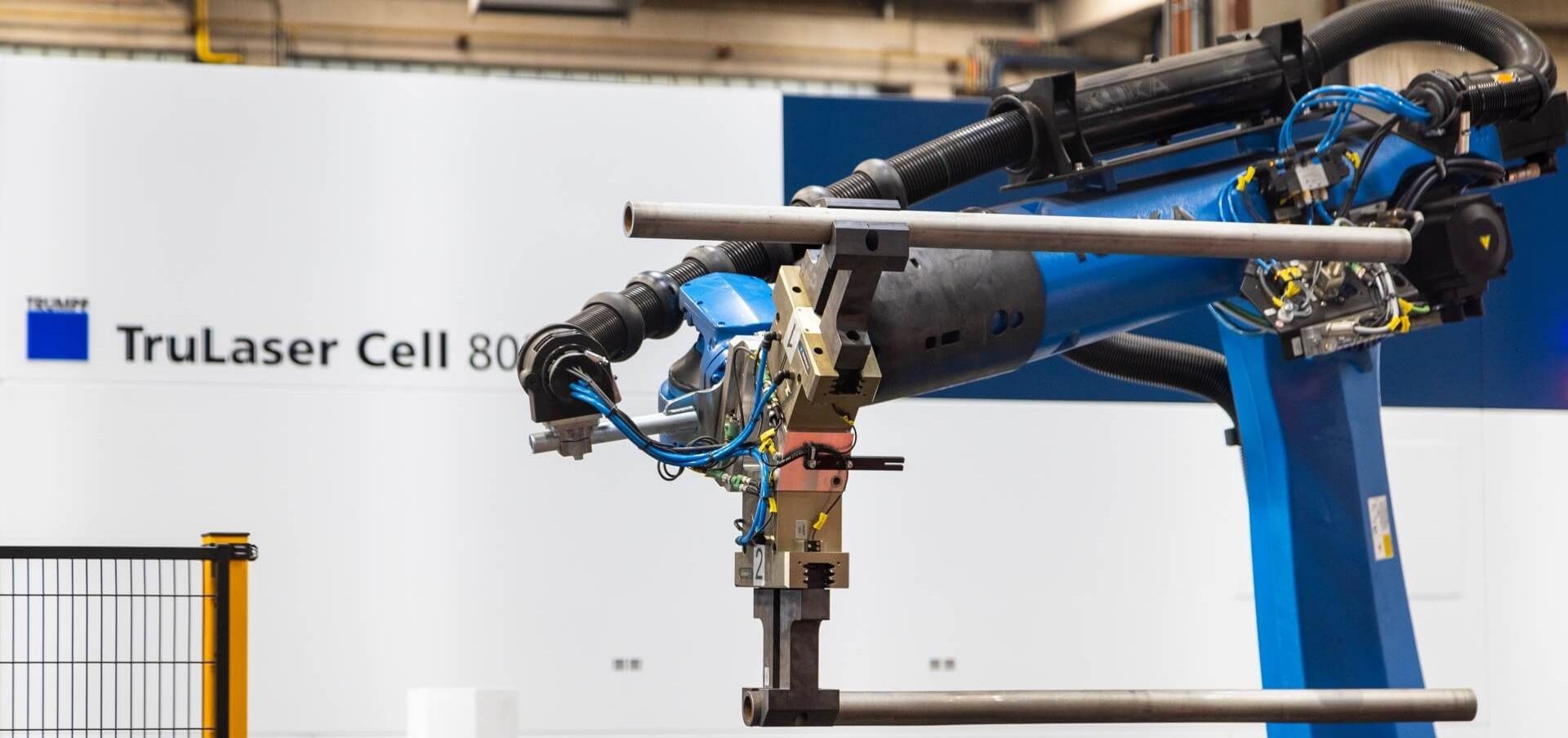

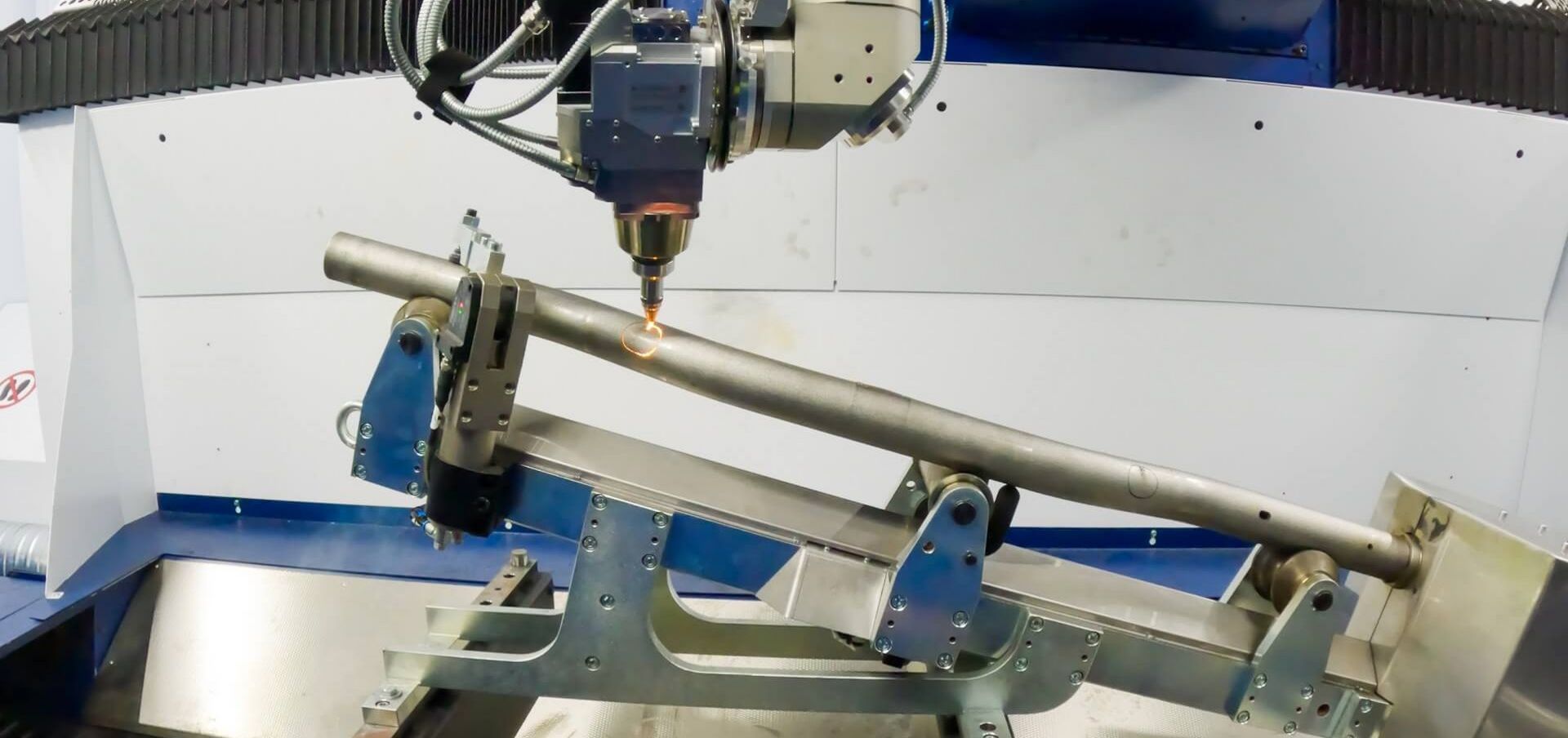

La solution chez TecPro repose sur une parfaite interaction entre la machine de découpe laser de tubes automatisée TruLaser Tube 7000 fiber et un dispositif laser 3D TruLaser Cell 8030 de TRUMPF. « La troisième machine de cette alliance est une cintreuse à mandrin CNC entièrement électrique de notre partenaire transfluid® », explique M. Heinzelmann. L'automatisation de la chaîne de processus se fait grâce à un robot.

Découpe, pliage, usinage laser

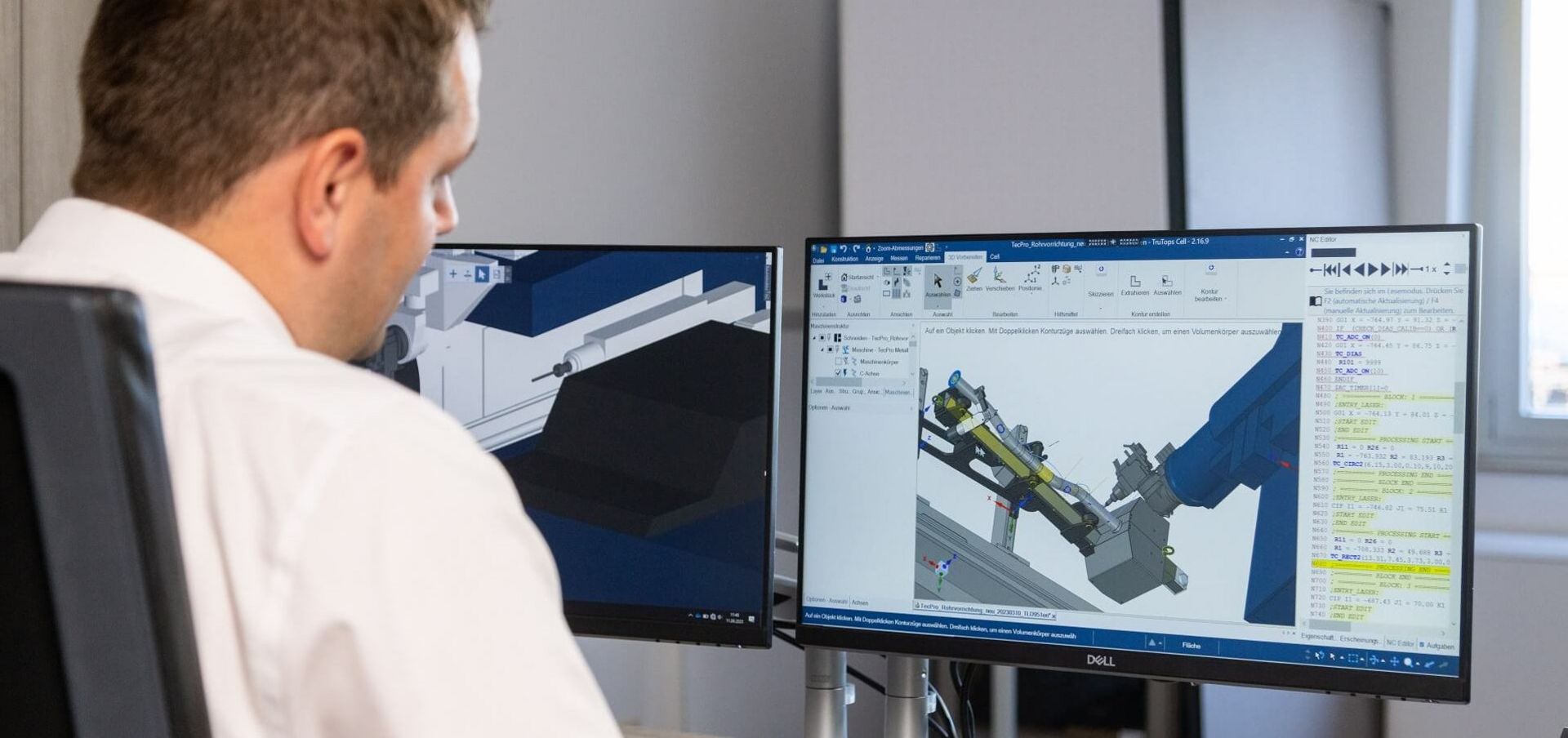

Avec la machine de découpe laser de tubes de TRUMPF, TecPro a de bonnes expériences depuis de nombreuses années déjà. Outre une TruLaser Tube 5000 fiber, la TruLaser Tube 7000 fiber fait également déjà partie du parc de machines de TecPro. « Pour le composant demandé, toutefois, une machine capable d'appliquer des contours dans les zones de pliage était aussi nécessaire » explique Dominik Jordan. Après que TRUMPF a fabriqué à titre d'essai certains des composants TecPro sur une TruLaser Cell 8030, il est devenu évident que ce dispositif laser 3D ferait partie du réseau automatisé. « La TruLaser Cell 8030 est déjà conçue pour la fabrication automatisée et nous a convaincus avec sa qualité d'usinage précise et sa fiabilité de process », raconte M. Jordan. « Pour le pliage des tubes, TecPro a choisi la cintreuse à mandrin CNC de transfluid® », explique M. Heinzelmann.

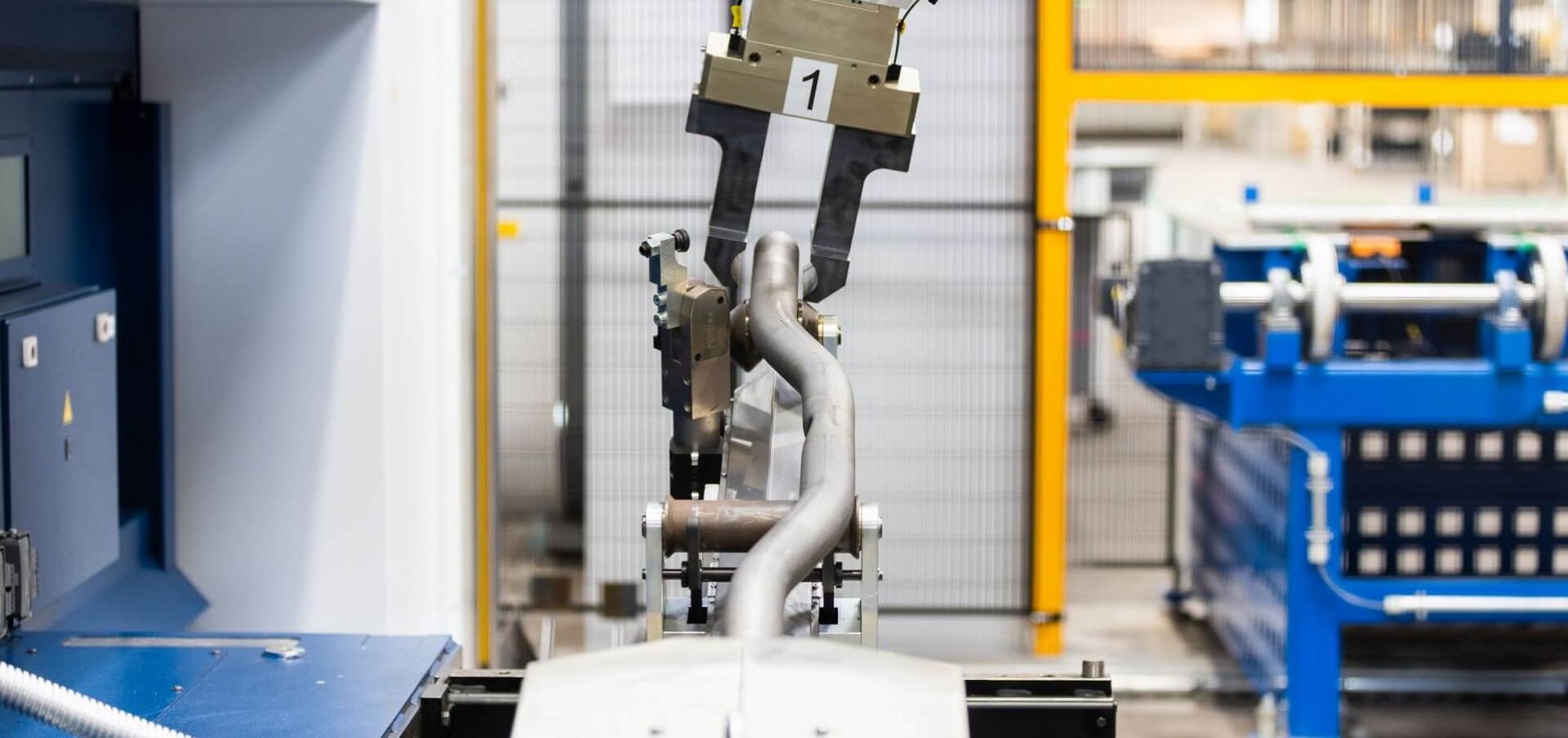

Pour la production du tube transversal du dispositif d'attelage, la chaîne de processus d'usinage de tubes assure désormais un processus fluide : la TruLaser Tube 7000 fiber effectue la coupe des tubes et applique les contours. Les tubes sont ensuite transportés vers la cintreuse de tubes transfluid® et chargés de manière automatisée par le robot. Après le pliage, le robot apporte les composants à la TruLaser Cell 8030. C'est là que se réalise le traitement final. Le dispositif laser 3D découpe des contours qui ne peuvent pas être introduits avant le pliage, car ils se déformeraient.

Super tout seul, imbattable en équipe

« Chacune des machines en soi nous offre des avantages qui nous apportent aussi un avantage en terme de qualité et de coûts pour les projets à venir » se réjouit Dominik Jordan. La TruLaser Tube 7000 fiber convainc chez TecPro notamment par sa fiabilité de process. Sur la TruLaser Cell 8030, les employés de TecPro louent la programmation claire et rapide. « Une fois que le chargement des gabarits, composant compris, est effectué, la programmation devient quasiment un jeu d'enfant », souligne Dominik Jordan. Non seulement la plieuse de transfluid® respecte les tolérances requises de manière fiable, mais elle peut également être préparée rapidement et facilement à l'aide du changeur d'outil. « En outre, elle fonctionne bien avec les composants lourds », ajoute M. Jordan.

En équipe, les machines et l'automatisation constituent la solution parfaite pour la fabrication du composant demandé : c'est ce que confirment aussi bien TecPro que le fournisseur automobile. Tous les participants au projet sont aussi très satisfaits du partenariat. « Nos interlocuteurs de TRUMPF et de transfluid® ont coopéré étroitement dans le cadre de ce projet. La collaboration était de confort pour nous, car nous avons eu l'impression d'avoir un seul et même fournisseur pour le conseil, les machines et la mise en service », résume Holger Malzkorn.