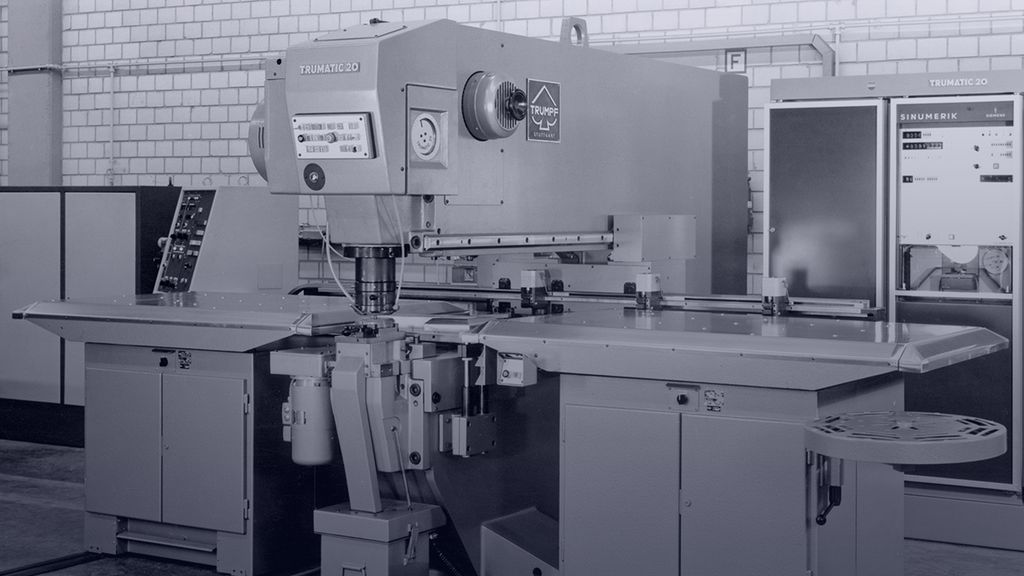

Nouveau procédé

1960

Un magazine spécialisé appelle TRUMPF « le roi du grignotage », en référence aux activités et aux succès de l'entreprise dans ce domaine. Au départ, le grignotage était peu utilisé comme méthode d'usinage de la tôle. TRUMPF identifie les avantages de ce procédé de découpe pour l'usinage de la tôle et le met en œuvre dans ses machines stationnaires et ses outils portatifs.

1961

L'entreprise emploie 325 collaborateurs et son chiffre d'affaires atteint 11 millions de marks. A la suite d'un séjour aux Etats-Unis, Berthold Leibinger devient responsable du service de conception, qui compte alors sept collaborateurs et est installé dans un baraquement, dans la cour du site de Weilimdorf.

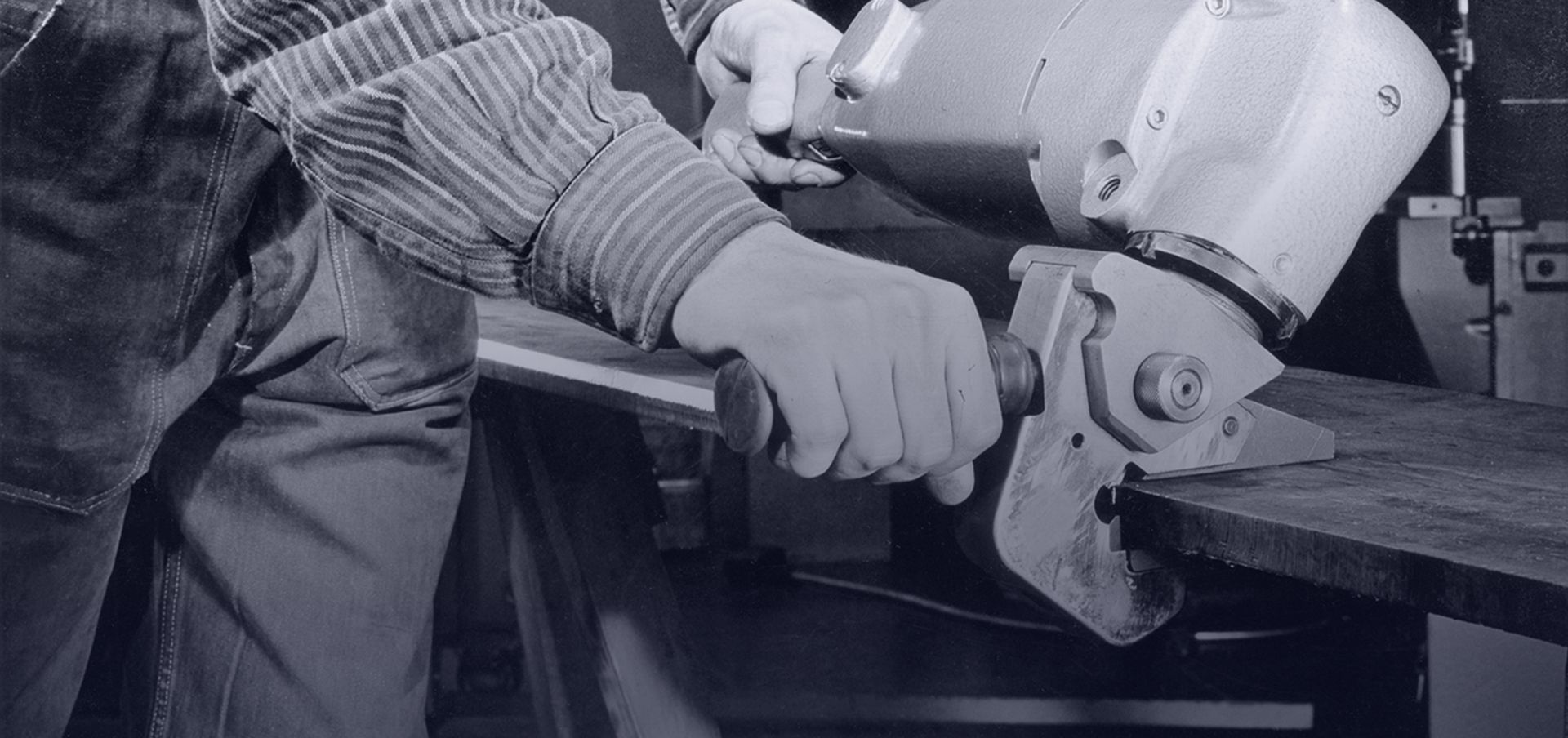

1962

Un « centre de démonstration mobile » permet, dans les années soixante, de montrer aux clients, sur place, l'utilisation des cisailles grignoteuses.

1963

La première filiale étrangère est fondée en 1963 dans la ville suisse de Zoug. La filiale de Farmington, aux Etats-Unis, suit dès 1969. C’est le point de départ d’un positionnement international de l’entreprise sur tous les grands marchés industriels. Objectif : être le plus proche possible du client. C’est pourquoi TRUMPF s’implante très tôt et fortement en Europe, en Amérique et en Asie, parfois même avec des sites de production. Une usine est ainsi fondée en 1982 à Grüsch, dans le canton des Grisons ; l’ensemble de la fabrication des outils portatifs y sera délocalisé. Aujourd’hui, on y produit également des machines laser 2D et des lasers de marquage.

La première chanfreineuse TKF 100 est construite. La TKF est un outil à air comprimé portable qui peut être utilisé, grâce à sa maniabilité, tant pour les petites pièces que pour les pièces lourdes et encombrantes. La TKF permet le chanfreinage confortable des tôles avant leur soudage. Son grand succès a permis d'importants investissements dans le service de recherche et développement.

1964

La société HAAS et l’institut Battelle de Francfort analysent les applications de lasers dans la fabrication de ressorts d’horlogerie. L’apport sans contact de l’énergie de soudage par laser permet d’améliorer la qualité de la pièce ainsi que la précision des mouvements mécaniques. TRUMPF devient plus tard (en 1992) actionnaire de HAAS-LASER.