En tant qu’entreprise de la haute technologie, nous souhaitons aider nos clients à réduire leur empreinte carbone. C’est ce que nous faisons en produisant des machines et systèmes laser avec des fonctions intelligentes et en optimisant les processus de production. De plus, nous proposons à nos clients des systèmes de production extensibles et des machines d’occasion reconditionnées.

Comment pouvez-vous produire de manière plus durable avec TRUMPF ?

Nous proposons des solutions durables et nous travaillons avec acharnement sur des produits innovants avec lesquels vous pouvez économiser de l’énergie et des matériaux.

Nous comprenons vos applications et nous vous aidons à utiliser vos installations le mieux possible et à concevoir vos processus de manière durable et réussie.

Grâce aux extensions de fonctions et à l’intégration de machines plus anciennes (Retrofitting), vos installations TRUMPF existantes peuvent être adaptées de manière flexible à de nouvelles exigences d’efficience et à la protection du climat.

Dans notre Resale Center, nous effectuons la révision générale des machines d’occasion et nous leur offrons une deuxième vie. Grâce aux bâtis de machines réutilisables, nous économisons des matériaux et de l’énergie.

Quatre approches pour plus de protection du climat dans votre fabrication

Des solutions efficientes pour plus de protection du climat dans votre production

Vous souhaitez découvrir plus de solutions avec lesquelles vous pouvez rendre votre production plus durable ?

Choisissez si vous voulez économiser de l’énergie, des matériaux ou des consommables et nous vous montrons quelles solutions s’offrent à vous.

Utiliser le potentiel des machines existantes

Vous avez un système laser ou une machine-outil TRUMPF. Connaissez-vous et utilisez-vous tout ce qui se cache dedans ? Pour économiser des matières brutes, de l’énergie ou des consommables, il est possible de jouer avec de nombreuses vis de réglage différentes. Cela comprend par exemple le nesting, l’élaboration des pièces, la formation ou la sélection de technologie.

Dans le cadre d’un échange, nous reprenons les pièces d’origine de grande qualité avec le label Xchange – et nous les traitons en vue de la réutilisation. Les pièces Refurbished sont ainsi réinjectées dans le circuit.

Faire des économies de tôle, c’est faire des économies de CO2. Pour la découpe laser ou le poinçonnage : placez vos pièces de sorte à utiliser la tôle au maximum. Grâce au logiciel de programmation TruTops Boost, c’est très simple. Il prend autant en compte le processus (découpe ou poinçonnage) que l’évacuation des pièces.

Grâce au Condition Monitoring, la maintenance et l’entretien de vos machines et sources laser s’orientent sur le besoin réel. Concrètement, cela signifie que l’eau de refroidissement ; l’huile ou les pièces sont changées uniquement lorsque cela est vraiment nécessaire. Si un dysfonctionnement survient, souvent il n’est pas nécessaire de remplacer, mais seulement de régler. Les installations bien entretenues assurent au final un taux de bonnes pièces plus élevé.

Avec un nesting efficace sur une bobine de feuillard au lieu des panneaux, vous pouvez économiser jusqu’à 1700 tonnes d’acier par an avec le TruLaser 8000 Coil Edition. Cela correspond à environ 4000 tonnes de CO2 et 1,6 millions d’euros de coûts matière.

Nous faisons constamment évoluer nos machines et processus. Restez au courant : grâce à des mises à jour en ligne pour une performance maximale. Des formations régulières de votre équipe aident à fabriquer de manière à préserver les ressources. Il existe par exemple des formations sur l’optimisation des pièces ou des mises à jour pour le personnel.

Diminuez votre consommation de matière lors du poinçonnage de jusqu’à 50 pour cent – grâce au renforcement des tôles minces avec des nervures. La construction légère économise du poids ce qui facilite aussi le transport des pièces usinées. Tout ce qu’il vous faut c’est un outil molette à nervurer.

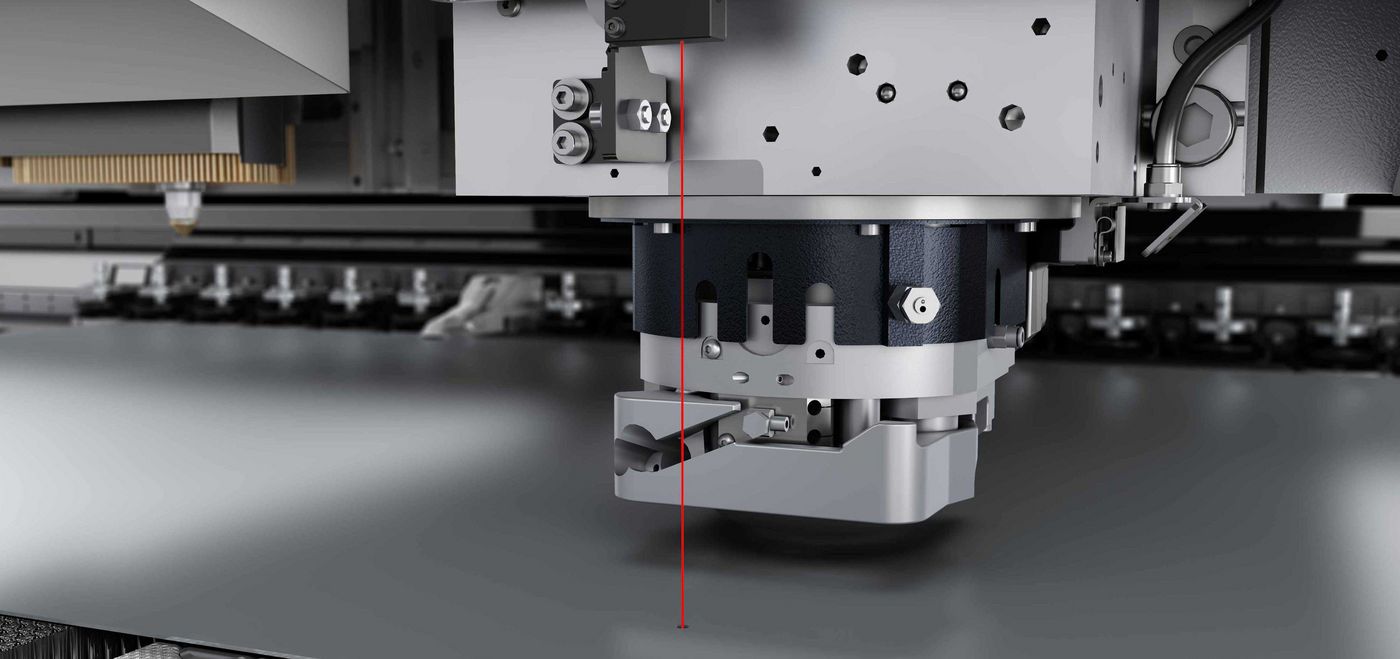

Par rapport à la découpe laser, le poinçonnage est une technologie économe en énergie. Le processus en lui-même consomme moins d’électricité ; les temps de fabrication plus courts pour les contours simples et répétitifs économisent également de l’énergie. De manière générale, il ne faut pas découper au laser les matériaux galvanisés, car la galvanisation fait s’évaporer la protection contre la corrosion. Faites donc attention au choix de la technologie optimale dès la programmation. Nos experts vous fourniront volontiers des chiffres comparatifs concernant la consommation d’énergie.

La norme antipollution Euro 7 augmente les exigences sur les disques de frein. Avec la technologie brevetée, lors du rechargement par dépôt laser vous augmentez votre qualité de recouvrement et vous diminuez la consommation de matière de manière significative.

En repensant la conception des composants, on peut économiser des matériaux. Par exemple, les supports sont souvent fraisés à partir du matériau massif alors que les outils de poinçonnage et de formage ont le même effet dans la tôle. Prenons l’exemple des supports de capteurs : en poinçonnant et déformant on obtient des contours de fixation sur les composants. Le fraisage, à l’inverse, retire du matériau, de plus, la plaque de base est deux fois plus épaisse qu’une pièce comparable.