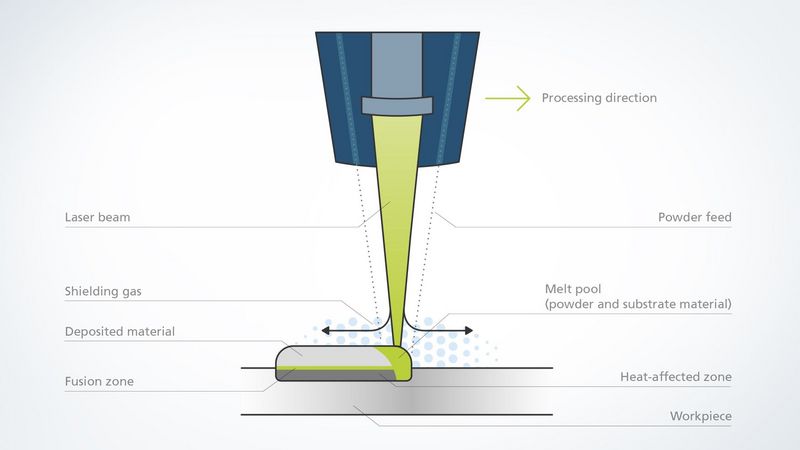

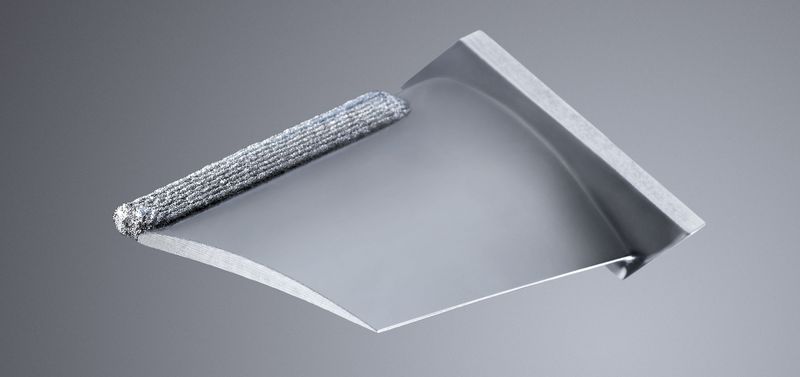

Le rechargement par dépôt laser est un procédé de fabrication additive pour les métaux et les composés métallo-céramiques. Avec lui, des géométries 3D peuvent être créées ou modifiées. Grâce à cette méthode de fabrication, le laser peut également réparer ou enduire. Ainsi, la fabrication additive est utilisée pour la réparation d'ailettes de turbine dans l'industrie aéronautique et aérospatiale. Dans la fabrication d'outils et le modelage, les arêtes cassées ou usées et les surfaces fonctionnelles de mise en forme sont réparées voire blindées localement. Dans le génie énergétique ou la pétrochimie, en guise de protection contre l'usure et la corrosion, des emplacements magasin, des rouleaux ou des composants hydrauliques sont recouverts d'une couche. L'industrie automobile elle aussi fait usage de la fabrication additive. Les composants y sont affinés en grand volume de pièces.

Les clients TRUMPF bénéficient de la large gamme de lasers et de systèmes laser. Nous disposons de longues années de savoir-faire en matière de processus et de services pour de nombreuses applications dans la technologie laser. Ainsi, la fabrication additive peut être combinée au soudage ou à la découpe laser.