La console CHU est conçue pour une fabrication par fraisage, ce qui suppose d'enlever de la matière à un bloc d'Al7075 plein. Cette méthode classique entraîne un enlèvement de matière d'env. 90 % et restreint considérablement la liberté de conception des composants.

Fabrication additive d'une console d'unité de caméra (CHU)

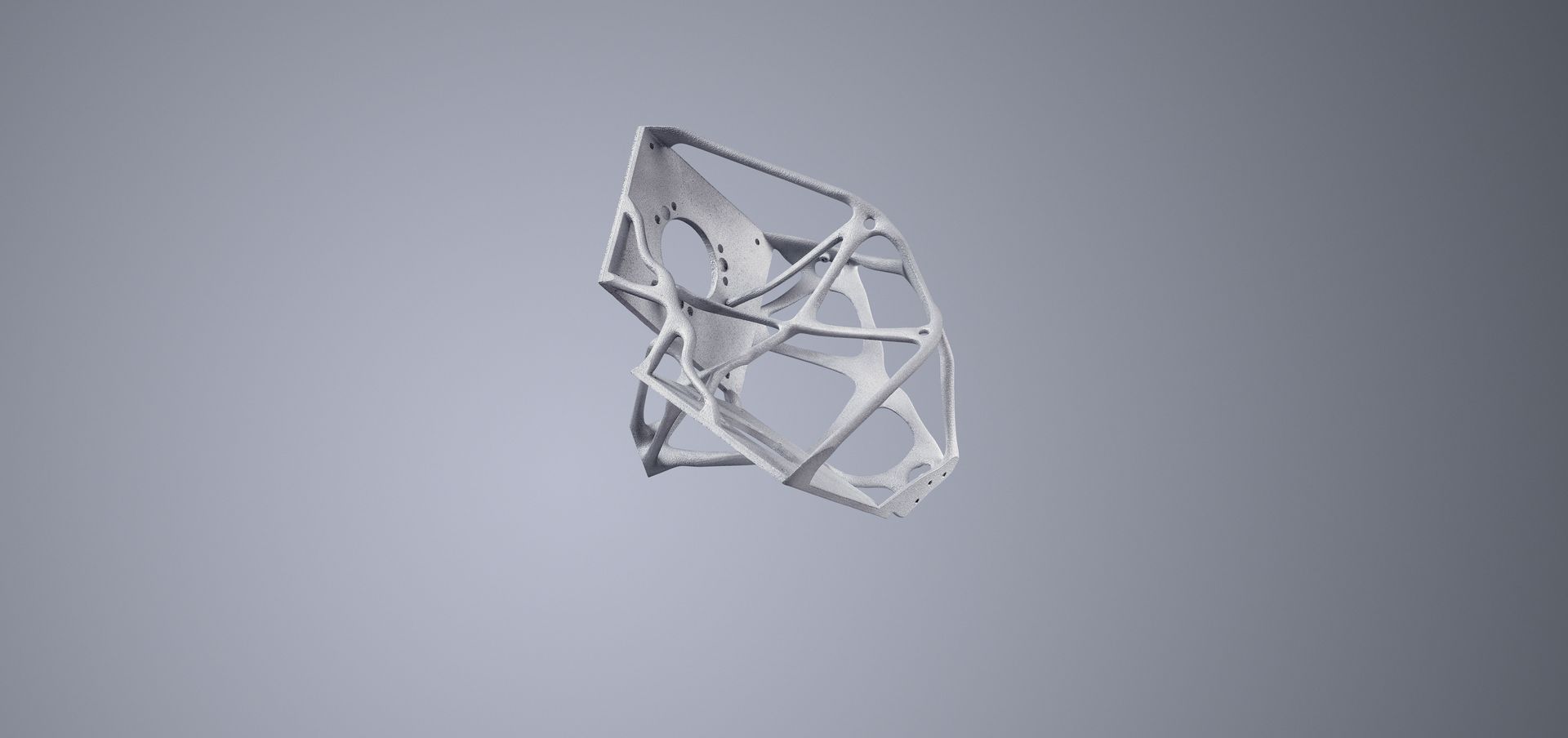

Console d'unité de caméra (CHU)I AlSi10Mg I TruPrint 3000

Le viseur d'étoiles d'un satellite se compose de deux caméras optiques combinées (« caméras à étoiles ») orientées à un angle d'environ 15 degrés l'une par rapport à l'autre. L'unité de caméra (Camera Head Unit = CHU) est protégée des influences thermo-mécaniques par un composant appelé console CHU, classiquement obtenu par fraisage d'un bloc d'aluminium. Par rapport à cette méthode, la fabrication additive offre une multitude d'avantages, notamment en matière de liberté de conception et de qualité. Le viseur d'étoiles fait partie du satellite Flying Laptops, développé en 2014 par l'Institut pour les systèmes aérospatiaux de l'Université de Stuttgart et envoyé dans l'espace pour calculer de manière fiable la position et l'orientation des satellites dans l'espace.

Le poids est réduit d'env. 30 %, car le composant a été topologiquement optimisé. Les composants à la structure plus complexe peuvent être fabriqués par Laser Metal Fusion.

Malgré son poids plus faible et la moindre résistance de l'alliage d'aluminium, le composant imprimé se distingue par une rigidité supérieure de près de 43 %.

Si la console est fabriquée dans un système TruPrint, son volume total se réduit d'environ un quart.

Grâce à son design adapté aux charges, la console fabriquée par Laser Metal Fusion présente des pointes de tension inférieures de 48 % par rapport à celle produite de manière conventionnelle.

Avec notre solution logicielle, vous pouvez compter sur une qualité constante et élevée des produits et de la documentation.

Par rapport à une fabrication mécanique, la production d'une console fabriquée de manière additive coûte jusqu'à 70 % moins cher. Son poids plus faible permet en outre de réaliser des économies conséquentes lors du lancement de la fusée.

En quoi consiste la méthode conventionnelle de fabrication de la console d'unité de caméra (CHU) ?

Viseur d'étoiles fabriqué de manière conventionnelle

Console CHU fabriquée de manière conventionnelle

Comment se déroule la fabrication de la console CHU par Laser Metal Fusion ?

Les développements dans l'industrie aéronautique et aérospatiale exige d'une manière générale des composants toujours plus complexes, plus performants et meilleur marché. Dans ce contexte, la fabrication additive de la console CHU offre un nombre particulièrement important d'avantages. Vous disposez en effet d'une grande liberté pour répondre à la complexité de la conception. Cet atout est particulièrement précieux lorsqu'on s'écarte des géométries standard, comme avec les structures bioniques. Le design de la console CHU a été entièrement repensé et topologiquement optimisé dans l'optique de la fabrication additive. Trois composants de la console d'unité de caméra ont été imprimés simultanément sur la plaque de substrat à l'aide d'une TruPrint 3000. La fabrication d'un composant à l'aide de la TruPrint 3000 dure environ 6 heures. Si l'impression est réalisée sur une TruPrint 5000, le temps de construction se réduit à environ 2,5 heures. Vous trouverez des données et des faits supplémentaires à propos de ce composant à la fin de cette page. Des échantillons d'essai étaient également présents sur la plaque à des fins d'assurance qualité. Le polissage électrochimique et le traitement thermique en vue des analyses statique et modale étaient superflus, car le changement de matière s'accompagne d'une optimisation des propriétés mécaniques pour la construction.

Réservez votre rendez-vous de conseil !

Vous avez, vous aussi, un composant que vous aimeriez produire de manière additive ? Vous voulez savoir à combien se montent les économies potentielles, ou quels avantages vous pouvez retirer de la fabrication additive ? Dans ce cas, contactez-nous dès maintenant et prenez rendez-vous pour une séance de conseil personnalisé avec nos experts.

Données & faits à propos du composant

- Dimensions du composant : 112 mm x 160 mm x 128 mm

- Temps de construction (par composant / plaque de substrat) : env. 6 h (TruPrint 3000), 2,5 h (TruPrint 5000)

- Temps de construction total (tous les composants / plaque de substrat) : 18 h (TruPrint 3000), 7,5 h (TruPrint 5000)

- Epaisseur de couche : 60 µm

- Nombre de couches : 2 155

- Taux de dépôt : 9 626 cm³/h

- Poids : 150 746 g

- Volume : 57 757 cm³

- Client : Institut pour les systèmes aérospatiaux de l'Université de Stuttgart et Institut pour les méthodes de construction et la technologie des structures de l'agence spatiale allemande