Lorsque vous achetez un nouveau véhicule électrique, vous ne vous demandez pas une seconde si et comment le chauffage fonctionne à l'intérieur : il fonctionne, point. Dans une voiture électrique, le chauffage rend l'habitacle confortable et dégivre les vitres, mais il améliore aussi le rendement de la batterie, pour laquelle certaines températures sont recommandées.

Contrairement aux moteurs thermiques, les moteurs électriques ne génèrent pas de chaleur résiduelle lors de la conduite. Un véhicule électrique nécessite donc dans tous les cas un chauffage autonome en plus avec une puissance suffisante. A l'aide du courant de la batterie, celui-ci chauffe un fluide porteur, l'eau de refroidissement classique ou l'huile de batterie, et génère ainsi une chaleur agréable. Comme pour tous les autres composants, plus le chauffage est compact et léger, mieux c'est. Sur ce plan, le fabricant allemand Webasto a une longueur d'avance.

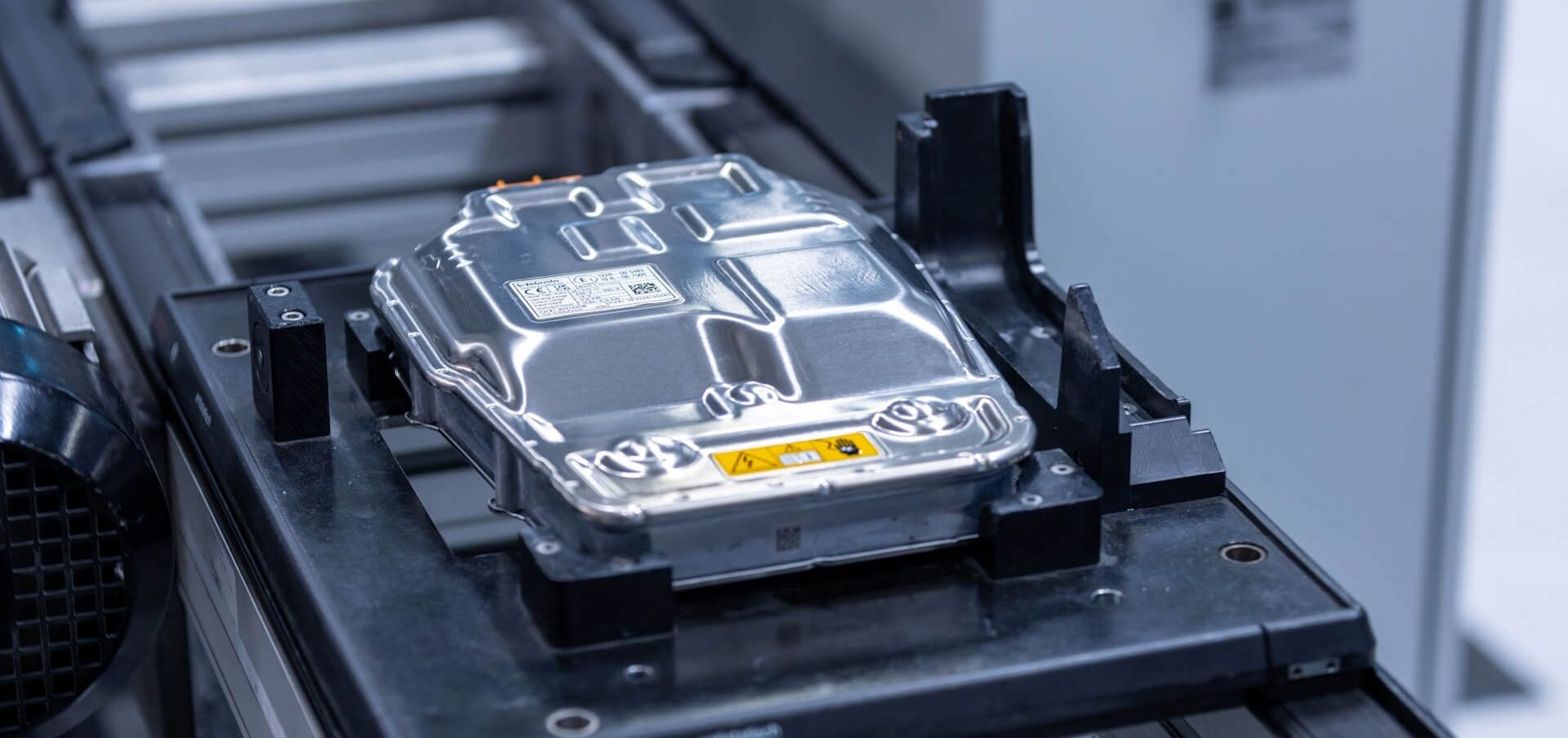

Leader du marché des techniques de chauffage automobiles, il accélère encore d'un cran avec son nouveau chauffage haute tension. Adapté à différentes tensions de réseau de bord et avec une puissance réglable en continu, celui-ci contribue en outre à stabiliser le réseau de bord. Trois applications laser rendent possible cette conception produit innovante et ses excellentes propriétés.

Laser 1 : soudage d'aluminium étanche au gaz

Jörn Schmalenberg est responsable de l'ingénierie de fabrication des appareils de chauffage électriques sur le site de Neubrandenbourg, au nord-est de l'Allemagne. Le site produit 95 pour cent des composants de chauffage de la gamme de produits du fournisseur automobile, pour les voitures aussi bien thermiques qu'électriques. Cela représente des millions de pièces. Webasto les fabrique avec des lasers à grande puissance de grande fiabilité avant de les expédier dans le monde entier. « Le principe de base pour les chauffages des voitures électriques est d'abord bien connu : l'échangeur thermique chauffe un liquide qui est réparti par des conduites de chauffage. Eau de refroidissement et haute tension ne font pas bon ménage. C'est pourquoi il est impératif que le boîtier de notre chauffage soit absolument étanche et qu'aucun liquide ne s'échappe. »

Webasto utilise un boîtier léger en aluminium coulé sous pression. Pour assurer un soudage étanche de ce matériau, le procédé classique de soudage par faisceau d'électrons sous vide poussé serait beaucoup trop lent et coûteux. Adepte de la technologie laser, l'entreprise préfère donc utiliser un laser à disque qui fonctionne également à la pression atmosphérique sans gaz de protection. Le laser doit en outre opérer de la façon la plus rapide et performante possible car l'essentiel est d'obtenir un cordon de soudure sans pores. Si un laser est trop lent ou trop peu performant, des pores peuvent se former et s'accumuler dans le matériau de base en fusion et le boîtier présenterait alors des fuites. « Nous employons un peu la manière forte avec le TruDisk de 16 kilowatts et ne laissons pas le temps aux bulles de gaz de se former. »

A ce titre, il est très important que le laser produise un passage de vapeur le plus gros possible. « Une puissance laser élevée permet d'obtenir un passage de vapeur stable. C'est le principe : beaucoup aide beaucoup », explique M. Schmalenberg. Actuellement, l'entreprise Webasto est très satisfaite mais examine déjà la valeur ajoutée de la nouvelle optique multifocale pour cette application. Cette nouvelle optique divise le faisceau laser en quatre spots individuels. Ces derniers forment un carré et sont disposés de telle sorte que leurs rayons d'action se chevauchent, ce qui donne un très gros passage de vapeur. La puissance laser se répartit ici de manière uniforme sur toute la surface active. Le passage de vapeur reste constamment ouvert, ne s'effondre pas, et il n'y a pas de pores de processus.

Laser 2 : mise en contact de cuivre au laser vert

Une fois le boîtier soudé de manière étanche, Webasto met en contact les éléments chauffants. Pour pouvoir circuler correctement, le courant a besoin de cuivre. « Les pièces à joindre comme le cuivre utilisé sont toutefois très réfléchissantes, ce qui complique grandement le soudage au laser. » Comme pour les cellules de batterie, le système de chauffage de Webasto réagit mal aux cordons de soudure trop profonds, qui pourraient endommager les autres couches. « Nous devons donc pouvoir régler avec précision la profondeur de pénétration de soudure du laser. Sur ce plan, nous ne pouvions pas aller plus loin avec le laser infrarouge classique », raconte M. Schmalenberg.

La longueur d'onde verte des lasers TRUMPF présente un plus haut degré d'absorption dans le cuivre. Avec la bonne séquence d'impulsions, il est possible de réaliser des profondeurs de pénétration de la soudure avec une extrême précision de répétition – sans éclaboussures et sans aucun gaz de protection. C'est ce que fait le TruDisk Pulse 421, avec quatre kilowatts pour des durées d'impulsion de l'ordre de la milliseconde. M. Schmalenberg ajoute : « Nous n'avons encore jamais eu d'erreur sur plusieurs millions de composants et tout se déroule globalement de manière nettement plus détendue. Lorsqu'il s'agit de souder du cuivre, nous ne faisons plus rien d'autre : nous misons systématiquement sur des systèmes verts et pulsés. L'infrarouge, c'est du passé. »

Jörn Schmalenberg et son collègue Knut Hoffmann y sont parvenus avec TRUMPF : ils construisent maintenant le meilleur chauffage pour voitures électriques.

Laser 3 : enlèvement de couche extrêmement précis

Une fois le travail du cuivre ayant fourni un résultat satisfaisant pour Webasto, il s'agit de mettre en forme les éléments chauffants proprement dits. C'est là qu'entre en jeu la technologie de couche mince spécialement développée par l'entreprise : Webasto ne pose pas les pistes conductrices en applique mais insère simplement la structure directement dans une fine couche métallique. Cela permet d'aplanir au maximum le chauffage. « Il s'agit ici d'une précision extrême lors de la structuration du matériau, afin que le laser ne travaille pas trop en profondeur et ne pénètre pas dans les couches sous-jacentes », explique M. Schmalenberg, qui mise à cet effet sur le laser à impulsions ultracourtes TruMicro. « Lors de la structuration, nous voulons un enlèvement de matière propre et des bords précis. Il ne doit pas y avoir de fusion du matériau, afin de ne pas risquer un défaut du produit. Les lasers à impulsions ultracourtes transforment directement le matériau de l'état solide à l'état gazeux et rendent ainsi possible le design plat du produit. »

Plus le chauffage est plat, plus il peut être monté proche des composants transportant l'eau de refroidissement. « Nous avons un temps de réaction extrêmement court pour amener la chaleur dans l'eau en raison de la proximité des composants. Grâce à cette structure particulière, la puissance de chauffage peut également être réglée presque en continu, que ce soit en 400 ou en 800 volts. Personne n'y était parvenu avant nous°», déclare fièrement M. Schmalenberg. En cas de pointes de tension, le chauffage fonctionne de plus comme un petit condensateur et contribue donc en outre à stabiliser le réseau de bord dans le véhicule électrique.

Pour une entreprise comme Webasto qui produit en Allemagne, où les salaires sont élevés, il est nécessaire d'avoir un haut degré d'automatisation avec beaucoup de laser. De même qu'un haut degré d'innovation, par exemple grâce aux nouvelles technologies laser. Cela fait de Webasto un acteur très demandé dans le monde entier. « Vous pouvez partir du principe que presque aucune des voitures électriques produites dans le monde ne sort de la chaîne de montage sans les composants de génie électrique de première qualité de fabricants européens comme nous. »

WEBASTO produit et distribue depuis des décennies différents composants pour l'industrie automobile, et ce depuis maintenant plus de 50 sites dans le monde entier. Dans les segments des systèmes de chauffage pour véhicules thermiques et des systèmes de toiture innovants, le fabricant est leader du marché, avec 70 % de part de marché en Europe. Le sujet de l'électromobilité avec les chauffages électriques, les batteries et les solutions de recharge est déjà au programme depuis 2012. Afin de développer constamment de nouvelles idées et de les mettre rapidement sur le marché, Webasto mise, dans le cadre de projets subventionnés, sur la collaboration avec l'institut SLV (institut allemand de formation et d'essai en soudage) et l'institut Fraunhofer IGP de Rostock.