Somos una empresa de tecnología punta y queremos ayudar a nuestros clientes a reducir su huella de carbono. ¿Cómo? Produciendo máquinas y dispositivos láser con funciones inteligentes y optimizando los procesos de producción. Además, ofrecemos a nuestros clientes sistemas de producción ampliables y máquinas usadas reacondicionadas.

Producción sostenible con TRUMPF

La sostenibilidad es la clave para un mecanizado láser y de chapa competitivos. Le mostramos cómo puede ahorrar en material y energía con los dispositivos láser y las máquinas de TRUMPF.

¿Cómo puede producir de forma sostenible con TRUMPF?

Ofrecemos soluciones sostenibles y trabajamos con determinación en productos innovadores con los que podrá ahorrar material y energía.

Entendemos sus aplicaciones y le ayudamos a utilizar las instalaciones de la mejor forma posible y a conformar los procesos de forma sostenible.

Gracias a ampliaciones funcionales y a la incorporación de máquinas antiguas (retrofitting), sus instalaciones existentes se pueden adaptar de forma flexible a los nuevos requisitos de eficiencia y protección climática.

Llevamos a cabo una revisión general de las máquinas usadas en nuestro Resale Center y les damos una segunda vida. Al reutilizar el cuerpo de la máquina ahorramos material y energía.

Cuatro enfoques para lograr una mayor protección climática en su producción

Soluciones eficientes para lograr una mayor protección climática en su producción

Ahorrar energía con electricidad

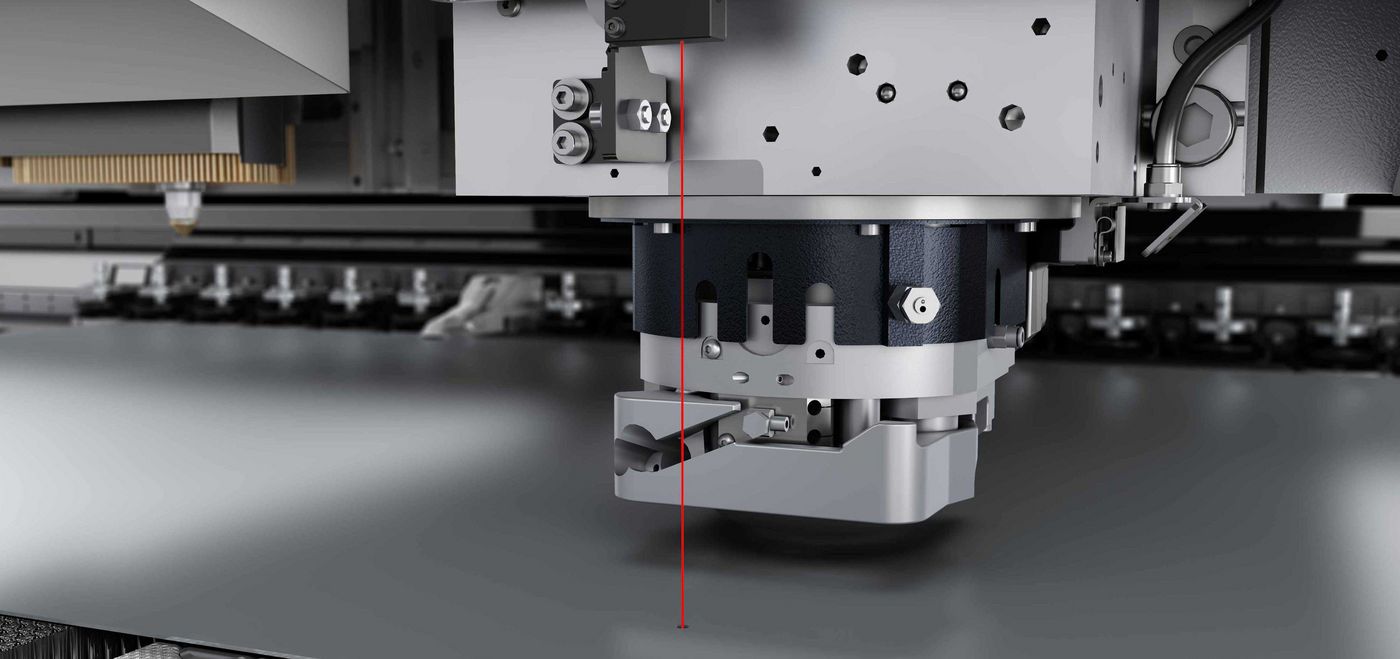

El accionamiento patentado Delta Drive funciona con electricidad y necesita mucha menos energía que las máquinas combinadas de punzonado y corte por láser con accionamiento hidráulico.

Más velocidad, menos gas

BrightLine Speed incrementa la velocidad de corte en 3D hasta un 60 por ciento, reduciendo a la mitad el consumo de gas de corte gracias a las boquillas X-Blast. De este modo, se pueden ahorrar hasta 20 000 € cada año frente al corte por láser convencional.

¿Le gustaría conocer más soluciones con las que conseguir hacer más sostenible su producción?

Seleccione si desea ahorrar en energía, material o productos para el servicio y le mostraremos con qué soluciones podrá conseguirlo.

Utilizar todo el potencial de las máquinas disponibles

Tiene un dispositivo láser o una máquina-herramienta de TRUMPF. ¿Conoce y utiliza todo lo que contiene? Para poder ahorrar en materias primas, energía o material de consumo, es necesario conocer todos los entresijos de las máquinas. Y para ello tiene a su disposición, por ejemplo, el nesting, la configuración de las piezas, cursos de formación o la selección de diferentes tecnologías.

En caso de sustitución, recuperamos las piezas originales de alta calidad con la etiqueta Xchange y las reacondicionamos para volver a utilizarlas. De este modo, las piezas reacondicionadas vuelven a ponerse en circulación.

Si ahorra en chapa, ahorrará en emisiones de CO2. En el corte con láser o en el punzonado, coloque sus piezas de tal modo que pueda aprovechar la chapa al máximo. Algo muy sencillo con el software de programación TruTops Boost. Este software tiene en cuenta tanto el proceso (corte o punzonado) como la evacuación de la pieza.

Gracias al Condition Monitoring, el mantenimiento de sus máquinas y fuentes de rayo láser se adapta a sus necesidades reales. Es decir, no será necesario sustituir el agua de refrigeración, el aceite o las piezas hasta que sea realmente necesario. Si se produce una incidencia, a menudo no hace falta realizar una sustitución, sino simplemente un reajuste. En resumen, unos sistemas con un mantenimiento limpio garantizan una mayor tasa de piezas buenas.

Con un nesting más eficiente en rollos en lugar de planchas, podrá ahorrar hasta 1700 toneladas de acero con la TruLaser 8000 Coil Edition, lo que se corresponde con aprox. 4000 toneladas de CO2 y 1,6 millones de euros en costes de material.

Perfeccionamos continuamente nuestras máquinas y procesos. Manténgase al día con actualizaciones en línea para el máximo rendimiento. Los cursos de formación periódicos ayudan a su equipo a fabricar ahorrando recursos. En este contexto tenemos, por ejemplo, cursos de formación para la optimización de piezas o actualizaciones para personal.

Reduzca su consumo de material durante el punzonado hasta un 50 por ciento mediante el endurecimiento de las chapas finas con acanaladuras. La construcción ligera ahorra peso, lo que también facilita el transporte de las piezas terminadas. Todo lo que necesita es un útil de acanalar con rodillos.

Al contrario de lo que ocurre con el corte por láser, el punzonado es una tecnología que ahorra energía. El proceso en sí consume menos electricidad; unos tiempos de producción más cortos con contornos sencillos y repetidos, también ahorran energía. En general, no debería cortar por láser materiales galvanizados, dado que la protección contra la corrosión se evapora con la galvanización. Por ello, a la hora de programar, asegúrese de elegir la tecnología óptima. Nuestros expertos estarán encantados de proporcionarle cifras comparativas de consumo de energía.

La norma Euro 7 sobre emisiones de gases de escape aumenta los requisitos para los discos de freno. Con la tecnología patentada de láser cladding aumentará la calidad del revestimiento y reducirá significativamente el consumo de material en polvo.

Quien se replantea el diseño de los componentes, puede ahorrar material. Así, por ejemplo, los soportes suelen fresarse a partir del material sólido, aunque los útiles de punzonado y conformado producen el mismo efecto en la chapa metálica. Ejemplo de soporte de sensor: mediante el punzonado y el conformado surgen contornos de fijación en los componentes. En cambio, el fresado elimina material; además, la placa base es el doble de gruesa que la de la pieza de comparación.