Transparencia para lograr el objetivo

Jaemin Park tenía grandes planes para AutoLink. Pero el día a día atrapó al fundador de la empresa surcoreana. Con el traslado a una nueva fabricación y un asesoramiento de TRUMPF Smart Factory, volvió a empezar.

Desafío

Cuantos más pedidos recibía AutoLink, más frenaban sus procesos internos el taller de trabajo («job shop», en inglés). La falta de transparencia en las existencias de material y el aprovechamiento de la máquina llevaron a tiempos de búsqueda y espera prolongados y frenaron la productividad. Jaemin Park intuía la causa de todo ello: «Al principio, solo me concentraba en ampliar mi parque de máquinas y conseguir nuevos clientes. Descuidé los procesos. Cuando supe de TRUMPF Smart Factory Consulting, confié en que un asesoramiento por parte de expertos en el sector me ayudaría a centrarme en mis objetivos originales».

Solución

En julio de 2019, los consultores de TRUMPF Smart Factory de Ditzingen y sus compañeros de TRUMPF Corea del Sur examinaron con detenimiento la producción de AutoLink. Establecieron potenciales de optimización en el desarrollo de la producción y elaboraron recomendaciones de actuación específicas para AutoLink. El objetivo: aumentar la productividad en Autolink y mejorar la fiabilidad de entrega con procesos de producción transparentes y adaptados óptimamente. Para ello fue necesario garantizar una visión general precisa del aprovechamiento de la máquina y de las existencias de material en cualquier momento. Park: «Junto con los consultores, probamos distintas soluciones de control de máquinas y decidimos introducir TruTops Monitor. Esta supervisión del estado registra y analiza automáticamente los parámetros de la máquina». De este modo, cuando se produce un estado de inactividad, se puede analizar si se trata de una avería de la máquina o si la causa se encuentra en otro lugar; por ejemplo, en un flujo de trabajo estancado porque el material no ha llegado a tiempo a la máquina.

Implementación

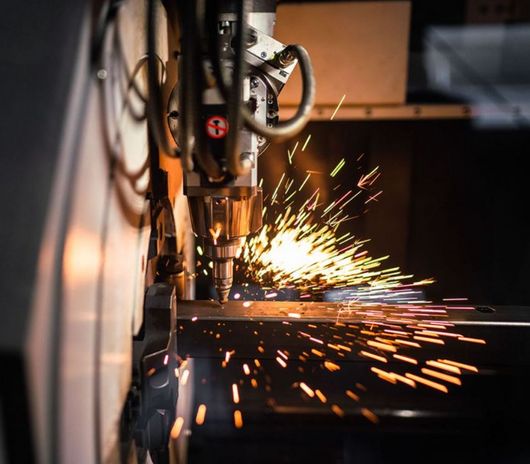

Durante el traslado a un nuevo centro de producción, los consultores de TRUMPF Smart Factory asesoraron a AutoLink a planificar la producción desde cero. Un nuevo diseño de la nave orientado a los procesos debería ayudar a realizar los procesos optimizados desde el inicio. Los nuevos estándares de proceso se han creado basándose en el método Lean Management 5S. Las llamadas marcas del área de producción identifican, entre otras cosas, zonas en las que los empleados no pueden almacenar ningún material. De este modo se garantiza que los compañeros puedan acceder bien a las máquinas en cualquier momento. Además de las máquinas existentes, los consultores también incluyeron en las planificaciones la nueva máquina de corte de tubos por láser TruLaser Tube 7000, con la que AutoLink se distingue considerablemente de la competencia en Corea del Sur. Los KPI determinados en base al TruTops Monitor constituyen la base de las sesiones del área de producción que ya tienen lugar diariamente en AutoLink. Park: «La transparencia conseguida con el TruTops Monitor y las muchas soluciones pequeñas y grandes desarrolladas en la gestión del área de producción basada en datos ya han logrado incrementar nuestra productividad en un 30 %.»

Perspectivas

Con la TruBend 5170, Park ha conectado ahora una segunda máquina de plegado al TruTops Monitor. En el siguiente paso, la introducción de soluciones de software adicionales debe hacer que otros procesos indirectos sean más transparentes. Su resumen: «Una Smart Factory no se construye de la noche a la mañana. Uno se tiene que atrever a probar constantemente cosas nuevas y, a pesar del trabajo diario, nunca debe perder de vista su objetivo propio. Mi objetivo es construir una empresa pequeña, pero fuerte y orientada al futuro. Los consultores de la Smart Factory me han mostrado las vías para poder conseguirlo. Por eso, sigo apostando plenamente por su apoyo.»