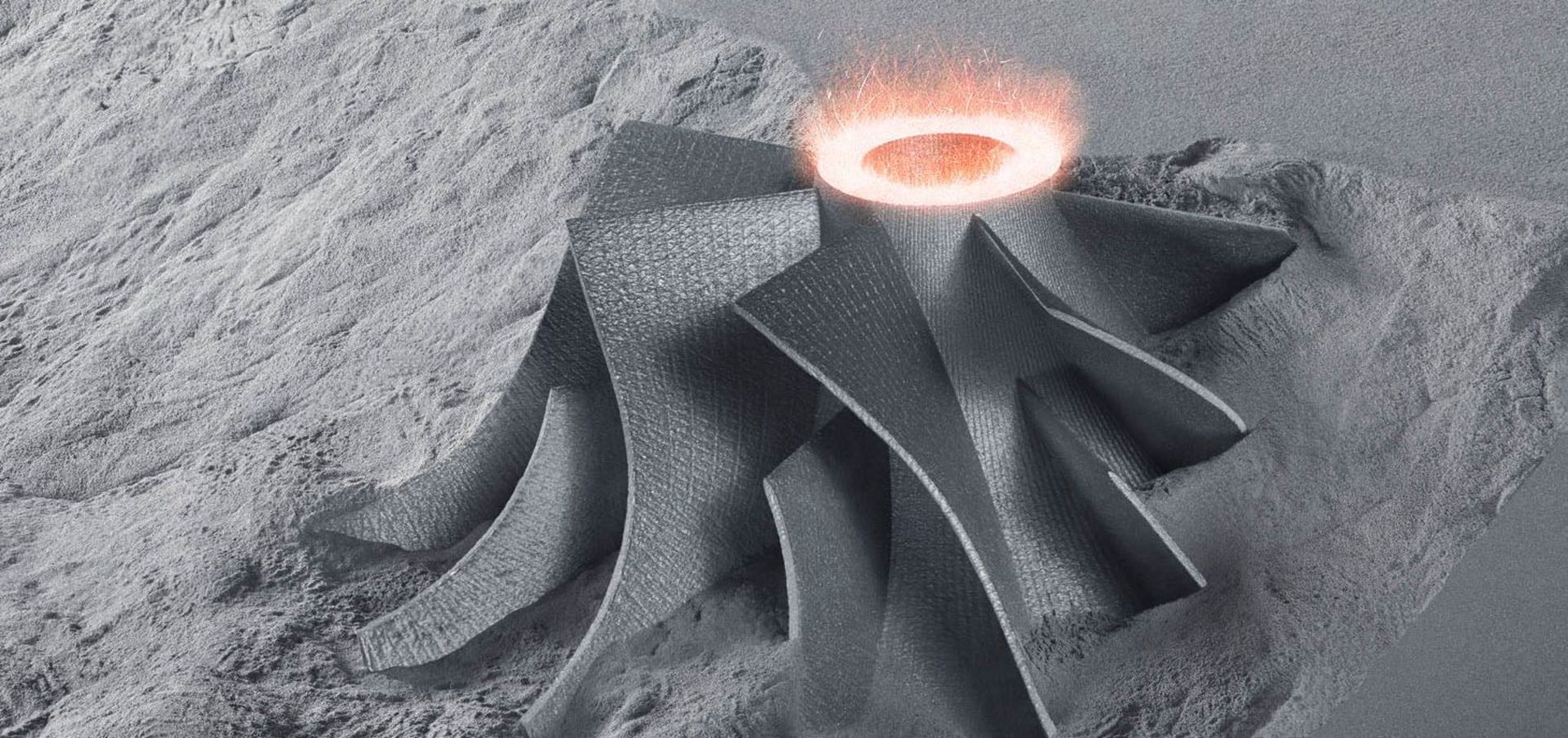

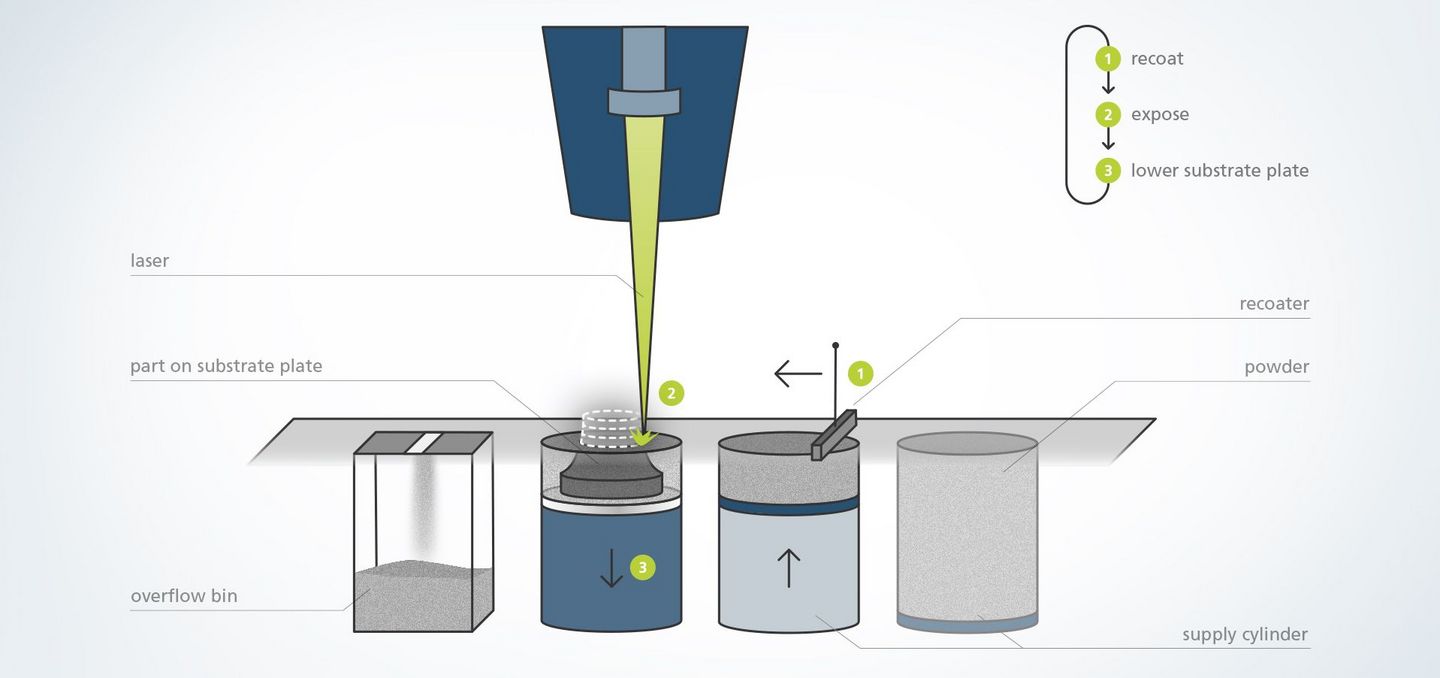

El punto de partida del método Laser Metal Fusion es el modelo en 3D virtual del componente. Durante la preparación de datos se convierten los datos de diseño en un archivo de tareas de construcción legible por máquina. Aquí, los componentes se posicionan en la placa de sustrato y, de ser necesario, se colocan estructuras de apoyo. Para el proceso de impresión, se dividen los componentes en capas individuales ("slice") y se definen las trayectorias láser correspondientes ("hatch") Finalmente, la generación capa por capa de la pieza tiene lugar en la cámara de proceso, sobre una placa de sustrato y bajo gas protector. En la cámara hay cilindros de almacenamiento, de construcción y de rebose situados uno junto a otro en un mismo eje. El recubrimiento de capas desplaza el polvo desde el cilindro de almacenamiento al cilindro de construcción (1). A continuación, el láser funde la primera capa de polvo para crear el contorno de la pieza, unida fuertemente a la capa subyacente (2). En el siguiente paso, el cilindro de construcción desciende una capa (3). El componente se construye en el lecho de polvo por así decirlo. El excedente de polvo se deposita en el cilindro de rebose. Este proceso se repite hasta que se haya generado por completo el componente. Para aumentar la productividad, TRUMPF utiliza varios láseres que trabajan de manera simultánea en sus sistemas. Esto se conoce como principio multiláser. Finalmente, en una estación de desempaquetado se elimina el polvo metálico de la pieza terminada. A continuación, se separa el componente de la placa, se retiran las estructuras de apoyo si están presentes y, en caso necesario, se somete la pieza a mecanizado de acabado.

Laser Metal Fusion: ventajas, principios de funcionamiento y aplicaciones de la tecnología aditiva

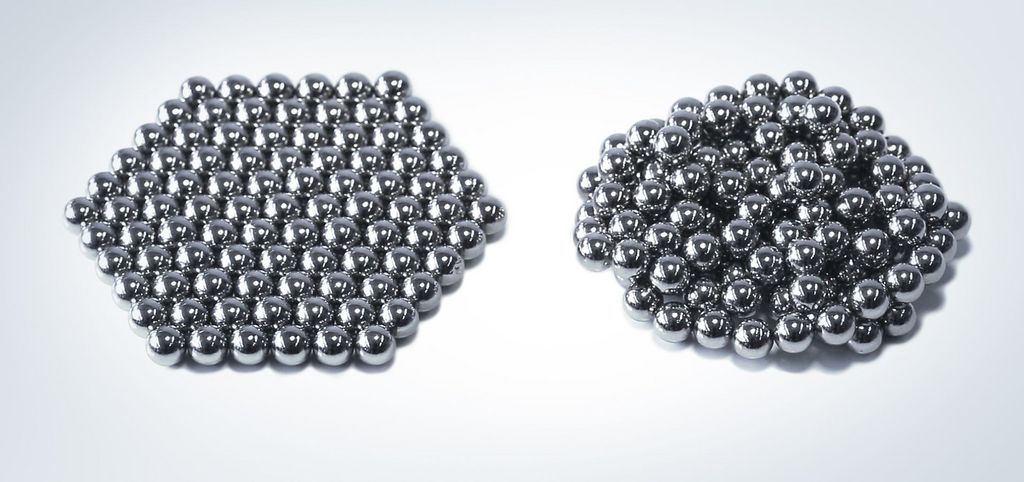

Laser Metal Fusion (LMF), fusión por láser basada en lecho de polvo, es un procedimiento de fabricación aditivo en el que se crea gradualmente una pieza en un lecho de polvo. Para ello, un láser funde el polvo metálico en los puntos exactos especificados por los datos de diseño CAD del componente, creando así capas de material. De ahí que el método sea conocido también como fabricación aditiva de metal o impresión metálica en 3D. Otro término habitual en el sector es el de sinterización por láser y fusión por láser. El método es ideal para la producción en serie de piezas con geometrías complejas, que presenten canales internos y cavidades afiligranados cuya creación sea imposible o menos eficiente empleando procedimientos convencionales como el torneado o el fresado. Mediante la fabricación aditiva industrial se obtienen componentes sumamente robustos y al mismo tiempo con un peso reducido, lo cual resulta especialmente ventajoso para la construcción ligera o para la fabricación a medida de implantes y prótesis. Además, el método Laser Metal Fusion es un procedimiento de fabricación sostenible, ya que, a diferencia de los métodos abrasivos, no se arrancan virutas y, por consiguiente, se desperdicia menos material. Con casi dos décadas de experiencia en la tecnología aditiva, TRUMPF ofrece packs completos aptos para el uso industrial del método sobre lecho de polvo, consistentes en máquinas, servicios y digitalización procedentes de un mismo proveedor. Desde la identificación de piezas hasta el producto terminado y más allá, cubrimos para usted toda la cadena de procesos.

El método Laser Metal Fusion permite a los usuarios crear directamente a partir de modelos CAD 3D componentes funcionales, p. ej., estructuras flexibles o giratorias.

Mediante Laser Metal Fusion se pueden fabricar componentes con refrigeración cercana al contorno. Tales componentes disipan el calor generado directamente allí donde aparece.

La fabricación aditiva permite el diseño de estructuras afiligranadas en una disposición compleja.

Libertad en el diseño: En la impresión de metal en 3D, es el diseño el que determina la fabricación del componente, a diferencia de lo que ocurre en los métodos de producción convencionales.

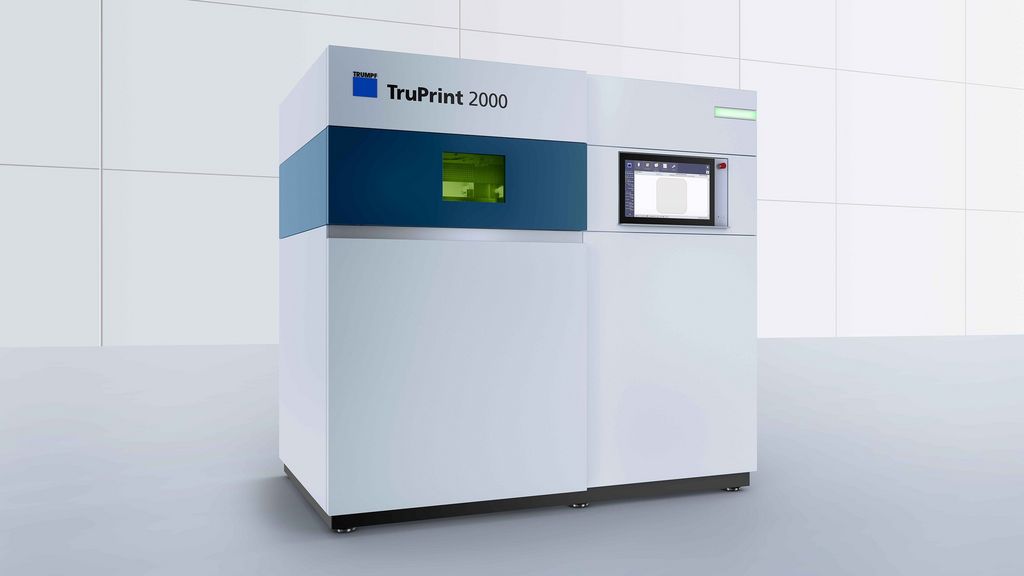

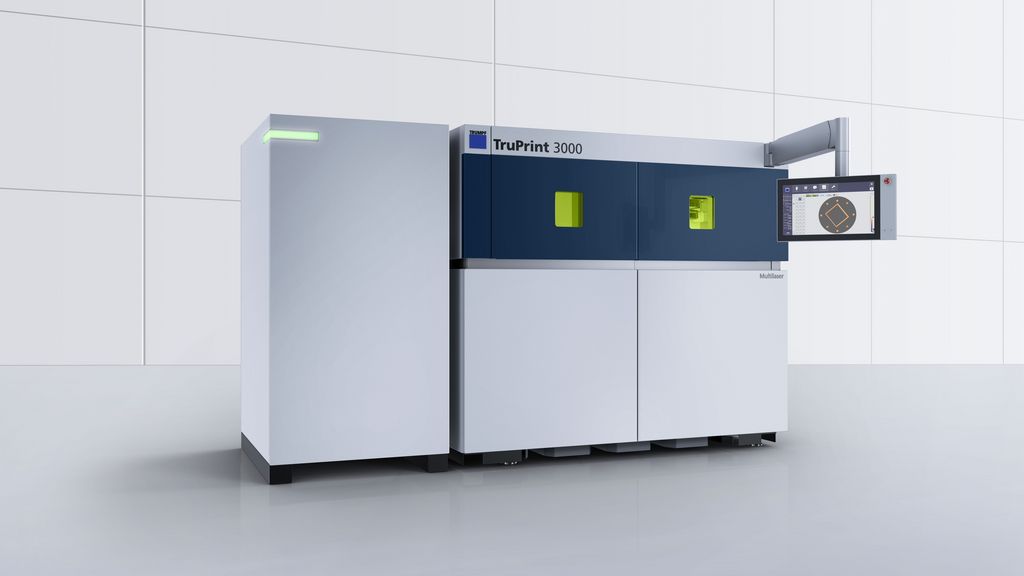

En la impresión 3D metálica prácticamente no existen tiempos de equipamiento. Gracias a la opción multiláser y a los componentes de automatización, seguirá aumentando la eficiencia de su producción.

La manipulación industrial de piezas y polvo de TRUMPF aumenta la rentabilidad de su producción.

Un circuito de polvo cerrado garantiza un entorno de producción limpio y seguro.

Explicación breve del proceso Laser Metal Fusion

Explicación breve del principio funcional de la fabricación aditiva metálica.