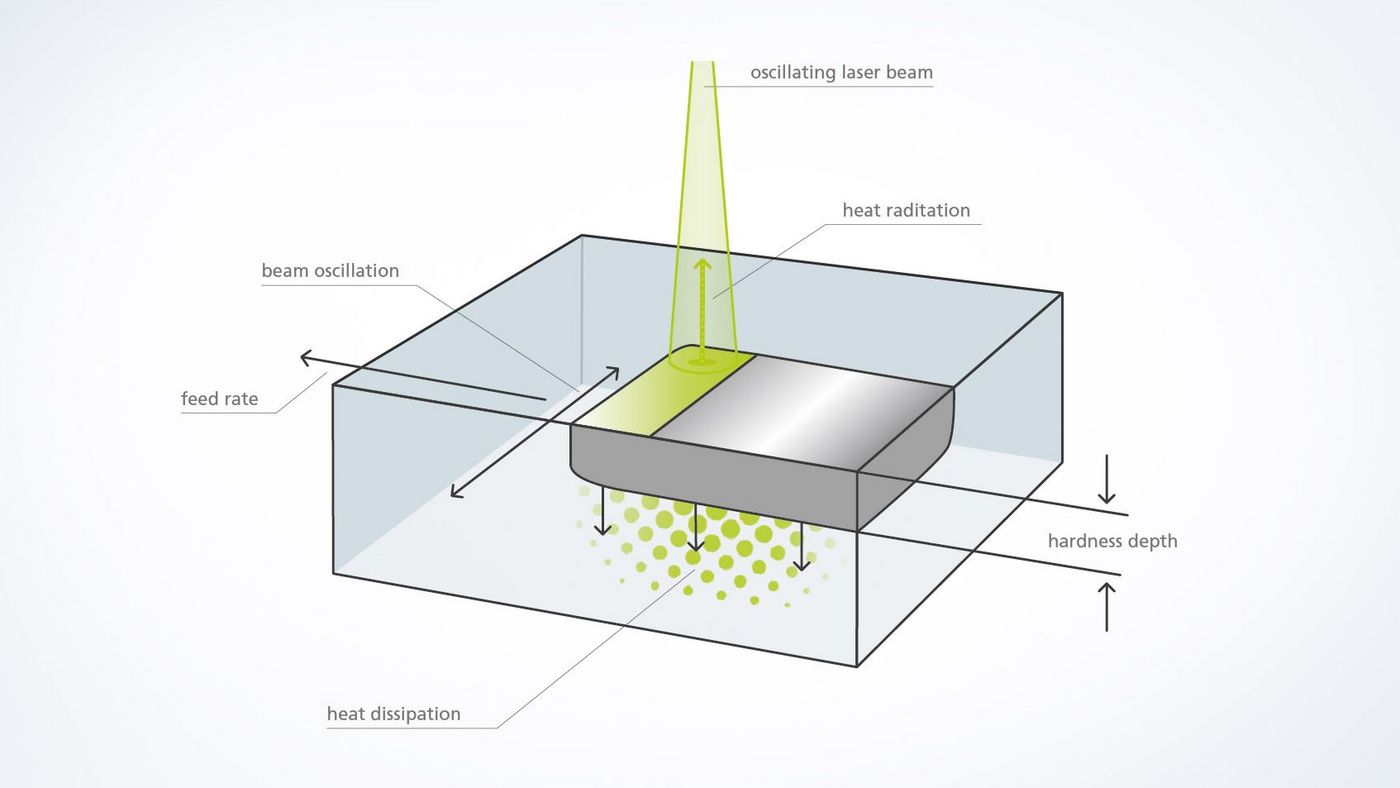

- En caso de endurecimiento por láser, la capa superficial de una pieza de trabajo que contiene carbono de acero o hierro fundido se calienta justo por debajo de la temperatura de fusión, normalmente entre aprox. 900 y 1400 °C. La potencia recibida absorbe aprox. el 40 %. Debido a la alta temperatura, los átomos de carbono cambian su posición en la red metálica (austenitización).

- Cuando se alcanza la temperatura nominal, el rayo láser se mueve y calienta la superficie de forma continua en la dirección de avance.

- En cuanto el rayo láser sigue moviéndose, el material colindante enfría muy rápido la capa caliente. En este caso se habla de autoenfriamiento instantáneo. Gracias al rápido enfriamiento, la red metálica no puede retornar a su forma inicial y se crea martensita. Esto causa un aumento de la dureza considerable.

- Normalmente, la profundidad del endurecimiento superficial se encuentra entre 0,1 y 1,5 milímetros, en muchos materiales incluso 2,5 milímetros y más.

Endurecimiento por láser

El endurecimiento por láser se realiza para el refinamiento de componentes complejos y sometidos a grandes esfuerzos. Mediante el suministro de calor específico y limitado localmente, el componente apenas se deforma durante el mecanizado. Con el procedimiento láser con ausencia de contacto, incluso se pueden desarrollar aplicaciones que no serían factibles con los métodos convencionales de endurecimiento como la inducción o el endurecimiento por llama. Como el proceso de mecanizado puede controlarse con precisión, se pueden endurecer incluso componentes geométricamente complejos y de filigrana. El resultado: superficies muy resistentes mecánica y químicamente, que aportan ventajas considerables, especialmente en la fabricación de herramientas, la industria del automóvil y la ingeniería agrícola.

¿Cuáles son las ventajas del endurecimiento por láser?

A causa del reducido suministro de calor, se reduce o suprime por completo el trabajo de repaso.

En comparación con otros métodos alternativos, el láser también se puede utilizar para endurecer con precisión superficies funcionales limitadas localmente.

Mientras que los procesos de endurecimiento convencionales están sujetos a deformaciones debido al mayor consumo de energía y a enfriamientos posteriores, el componente se mantiene casi en su estado original durante el endurecimiento por láser.

Mediante la tecnología láser y la regulación de temperatura el aporte de energía calorífica se controla con precisión.

Gracias al mecanizado con ausencia de contacto y exento de deformación, el láser aumenta el tiempo de ejecución y reduce los posibles procesos previos y posteriores.

Con la tecnología de escáner TRUMPF se puede modificar la geometría de dureza del componente rápidamente «on-the-fly». Esto significa que no es necesaria ninguna conversión de la óptica o del sistema completo.

¿Cómo funciona el proceso de endurecimiento por láser?

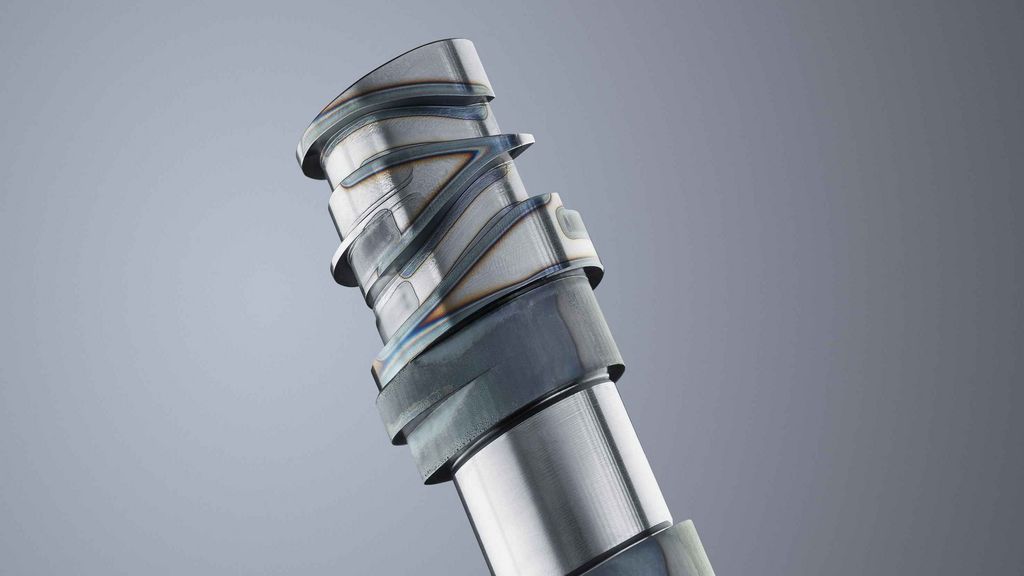

Gracias al endurecimiento por láser, se alarga considerablemente el tiempo de funcionamiento del árbol de levas. Se pueden procesar diferentes capas en paralelo gracias a la gran profundidad de campo.

Los útiles de plegado que han sido mecanizadas por endurecimiento superficial pueden soportar incluso cargas durante mucho tiempo. A causa del aporte específico de energía calorífica, en realidad, se endurece solo la zona sometida a esfuerzo y desgastada.